一种硼酸根插层镍铁类水滑石负载TiO2光催化剂的制备方法与流程

一种硼酸根插层镍铁类水滑石负载tio2光催化剂的制备方法

技术领域

[0001]

本发明属于无机合成技术领域,具体涉及一种硼酸根插层镍铁类水滑石负载 tio2光催化剂的制备方法。

背景技术:

[0002]

层状双金属氢氧化物(layered double hydroxides,简称ldhs),是一类由不同双金属氢氧化物组成的具有层状微观结构的阴离子插层型粘土材料,也称作类水滑石。原始水滑石层间多为co

32-,其中co

32-和水滑石层间的结合力最强,几乎不可能被取代,因此国内外学者也越来越多的研究采用其他阴离子对水滑石进行插层。在硼酸根中,硼与氧分别形成[bo3]三角形和[bo4]四面体两种最基本的结构单元。[bo3]三角形和[bo4]四面体在以o共顶点或者b-o共边的连接方式连接,可形成链状、环状和笼状等多种结构的聚硼酸根离子。由于硼酸根结构种类多样,以硼酸根进行插层可实现层内纳米空间可控制备。

[0003]

tio2是一种n型半导体材料,晶粒尺寸介于1~100nm,其晶型有金红石型和锐钛型两种。由于tio2比表面积大,表面活动中心多,因而具有独特的表面效应、小尺寸效应、量子尺寸效应和宏观量子隧道效应等,呈现出许多特有的物理、化学性质,在涂料、造纸、陶瓷、化妆品、工业催化剂、抗菌剂、环境保护等行业具有广阔的应用前景,tio2半导体光催化剂因光催化效率高、无毒、稳定性好和适用范围广等优点而成为人们研究的热点。

技术实现要素:

[0004]

本发明的目的是提供一种硼酸根插层镍铁类水滑石负载tio2光催化剂的制备方法。

[0005]

针对上述目的,本发明所采用的技术方案由下述步骤组成:

[0006]

1、将硼源溶解于乙二醇与水的体积比为1:2~6的混合溶剂中,然后将所得溶液滴加到含有铁源和镍源的水溶液中,并用碱调节ph为9~11,在密闭条件下80~140 ℃静置反应12~48小时,反应完后自然冷却,离心、洗涤、干燥,得到硼酸根插层镍铁类水滑石。

[0007]

2、将钛酸四丁酯加入冰醋酸与乙醇的体积比为1:3~20的混溶剂中,搅拌均匀,记为溶液a;将硼酸根插层镍铁类水滑石加入乙醇与去离子水的体积比为1~10:1 的混合溶剂,超声分散均匀,得到硼酸根插层镍铁类水滑石分散液b;在搅拌状态下将溶液a缓慢滴加到分散液b中,控制所得混合液中钛酸四丁酯的浓度为0.40~ 0.70mol/l、冰醋酸体积分数为2%~6%、去离子水体积分数为5%~20%,滴加完后在20~50℃下反应8小时,室温自然风干后在100~110℃烘干,然后在400~ 600℃恒温煅烧3~5小时,得到硼酸根插层镍铁类水滑石负载tio2光催化剂。

[0008]

上述步骤1中,优选铁源与镍源、硼源的摩尔比为1:3~5:8~12,其中所述的铁源为硝酸铁或氯化铁,镍源为硝酸镍或醋酸镍,硼源为五硼酸铵或四硼酸钠。

[0009]

上述步骤1中,进一步优选在密闭条件下100~120℃静置反应12~24小时。

[0010]

上述步骤1中,所述的碱为naoh或koh。

[0011]

上述步骤2中,优选在搅拌状态下将溶液a缓慢滴加到分散液b中,控制所得混合液中钛酸四丁酯的浓度为0.50~0.60mol/l、冰醋酸体积分数为2%~6%、去离子水体积分数为10%~15%。

[0012]

上述步骤2中,优选控制所得混合液中硼酸根插层镍铁类水滑石与钛酸四丁酯的质量体积比为0.5~1.5g:10ml。

[0013]

上述步骤2中,进一步优选滴加完后在40℃下反应8小时,室温自然风干后在 100~110℃烘干,然后在450~500℃恒温煅烧3~5小时。

[0014]

本发明的有益效果如下:

[0015]

1、本发明将镍源原、铁源、硼源通过溶剂热反应,制备成硼酸根插层镍铁类水滑石,具有较高的纯度高和结晶度,且具有大的比表面积,粒径小,尺寸分布范围较窄,尺寸为20~100nm、厚度为5~20nm。

[0016]

2、本发明以硼酸根插层镍铁类水滑石为载体,采用溶胶凝胶法在其表面负载纳米tio2,制备过程可控性强、制备成本低,用于光催化降解废水中的酚类物质具有良好的降解率,因此在环境保护尤其是水处理方面具有广阔的应用前景。

附图说明

[0017]

图1是实施例1制备的硼酸根插层镍铁类水滑石的xrd图。

[0018]

图2是实施例1制备的硼酸根插层镍铁类水滑石的sem图。

[0019]

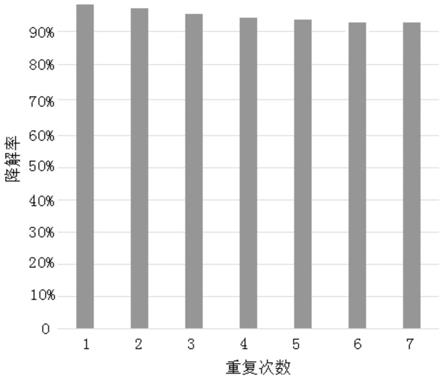

图3是实施例1制备的硼酸根插层镍铁类水滑石负载tio2光催化剂光催化降解苯酚的重复使用效果图。

具体实施方式

[0020]

下面结合附图和实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

[0021]

实施例1

[0022]

1、将1.08g(4mmol)六水合硝酸镍加入5ml去离子中搅拌使其溶解,得到硝酸镍水溶液;将2.72g(10mmol)四水合五硼酸铵加入20ml乙二醇与水体积比为 1:2的混合溶剂中超声溶解至澄清透明后,加入0.40g(1mmol)九水合硝酸铁,搅拌1小时,然后将所得溶液逐滴加入硝酸镍水溶液中,用5mol/l氢氧化钠水溶液调节ph至10,搅拌1小时使其混合均匀,然后转入50ml内衬为聚四氟乙烯的不锈钢反应釜内,密闭反应釜后置于烘箱中100℃静置反应24小时,反应完后取出反应釜置于空气中自然冷却,离心,依次用二次蒸馏水、无水乙醇洗涤后,在60℃下干燥12小时,得到淡绿色粉末。由图1的xrd结果可知,样品为硼酸根插层镍铁类水滑石。由图2可见,所得硼酸根插层镍铁类水滑石为单分散超薄纳米片,尺寸约为25~50nm,厚度约为5~10nm。

[0023]

2、将14ml(0.04mol)钛酸四丁酯加入到35ml冰醋酸与乙醇的体积比为1:16.5 的混合溶剂中,搅拌20分钟,所得溶液记为溶液a。将1g硼酸根插层镍铁类水滑石加入18ml乙醇与去离子水的体积比为1:1的混合液,超声分散均匀,得到硼酸根插层镍铁类水滑石分散液b。在搅拌条件下,将溶液a缓慢滴加到分散液b中,继续搅拌1小时混合均匀,所得混合液中钛酸四丁酯的浓度为0.60mol/l、冰醋酸体积分数为3%、去离子水体积分数为10%,置于

水浴锅中40℃搅拌反应8小时,室温自然风干后置于烘箱中100℃干燥24小时,然后在置于马弗炉中500℃恒温煅烧4小时,得到硼酸根插层镍铁类水滑石负载tio2光催化剂。

[0024]

实施例2

[0025]

1、将0.75g(3mmol)四水合醋酸镍加入5ml去离子中搅拌使其溶解,记作a 溶液;将2.72g(10mmol)四水合五硼酸铵加入20ml乙二醇与水体积比为1:3的混合液中超声溶解至澄清透明后,加入0.37g(1mmol)九水合硝酸铁,搅拌1小时,记作b溶液;将b溶液逐滴加入a溶液中,用5mol/l氢氧化钾水溶液调节ph至 9.5,搅拌1小时使其混合均匀,然后转入100ml内衬为聚四氟乙烯的不锈钢反应釜内,密闭反应釜后置于烘箱中80℃静置反应18小时,反应完后取出反应釜置于空气中自然冷却,离心,依次用二次蒸馏水、无水乙醇洗涤后,在60℃下干燥12 小时,得到硼酸根插层镍铁类水滑石。

[0026]

2、将14ml(0.04mol)钛酸四丁酯加入到26ml冰醋酸与乙醇的体积比为1:4.5 的混合溶剂中,搅拌20分钟,所得溶液记为溶液a。将1.5g硼酸根插层镍铁类水滑石加入40ml乙醇与去离子水的体积比为1:1的混合液,超声分散均匀,得到硼酸根插层镍铁类水滑石分散液b。在搅拌条件下,将溶液a缓慢滴加到分散液b 中,继续搅拌1小时混合均匀,所得混合液中钛酸四丁酯的浓度为0.50mol/l、冰醋酸体积分数为6%、去离子水体积分数为15%,置于水浴锅中20℃搅拌反应8小时,室温自然风干后置于烘箱中100℃干燥24小时,然后在置于马弗炉中450℃恒温煅烧5小时,得到硼酸根插层镍铁类水滑石负载tio2光催化剂。

[0027]

实施例3

[0028]

1、将0.81(3mmol)六水合硝酸镍加入5ml去离子中搅拌使其溶解,记作a 溶液;将3.81g(10mmol)十水合四硼酸钠加入20ml乙二醇与水体积比为1:4的混合液中超声溶解至澄清透明后,加入0.24g(1mmol)六水合氯化铁,搅拌1小时,记作b溶液;将b溶液逐滴加入a溶液中,用5mol/l氢氧化钠水溶液调节ph至 10.5,搅拌1小时使其混合均匀,然后转入50ml内衬为聚四氟乙烯的不锈钢反应釜内,密闭反应釜后置于烘箱中150℃静置反应12小时,反应完后取出反应釜置于空气中自然冷却,离心,依次用二次蒸馏水、无水乙醇洗涤后,在60℃下干燥12 小时,得到小粒径硼酸根插层镍铁类水滑石单分散超薄纳米片。

[0029]

2、将14ml(0.04mol)钛酸四丁酯加入到42ml冰醋酸与乙醇的体积比为1:20 的混合溶剂中,搅拌20分钟,所得溶液记为溶液a。将2g硼酸根插层镍铁类水滑石加入44ml乙醇与去离子水的体积比为1:1的混合液,超声分散均匀,得到硼酸根插层镍铁类水滑石分散液b。在搅拌条件下,将溶液a缓慢滴加到分散液b中,继续搅拌1小时混合均匀,所得混合液中钛酸四丁酯的浓度为0.40mol/l、冰醋酸体积分数为2%、去离子水体积分数为20%,置于水浴锅中30℃搅拌反应8小时,室温自然风干后置于烘箱中100℃干燥24小时,然后在置于马弗炉中450℃恒温煅烧3小时,得到硼酸根插层镍铁类水滑石负载tio2光催化剂。

[0030]

为了证明本发明的有益效果,100mg实施例1制备的硼酸根插层镍铁类水滑石负载tio2光催化剂加入100ml 500mg/l苯酚水溶液中,于紫外灯照射下30℃反应 15分钟,降解完离心分离,上清液采用紫外可见分光光度计进行分析,催化剂重复使用。苯酚降解率和光催化剂重复使用效果见图3。由图3可知,本发明光催化剂在重复使用7次后对苯酚的降解率下降很小,仍能达到90%以上,说明其具有良好的催化降解苯酚性能,且重复使用性能稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1