一种简单且节能环保的合成甲醇催化剂的制备方法与流程

[0001]

本发明属于催化剂技术领域,涉及合成甲醇催化剂的制备,具体为一种简单且节能环保的合成甲醇催化剂的制备方法。

背景技术:

[0002]

甲醇是重要的基础化工原料,在传统化工领域应用广泛,通常甲醇通过合成气在cu/zno/al2o3催化剂作用下制得。目前国内的大甲醇装置内催化剂长期处在280℃以上,甚至300℃的操作温度,因此需要此类催化剂具备必须的低温起活性能,热稳定性及高温选择性。目前工业催化剂一般采用二步共沉淀法制备此类催化剂,即将铝沉淀得到的悬浮浆液与铜和锌沉淀得到的悬浮液混合制浆。

[0003]

采用常规的二步沉淀法时,需要用大量水洗涤沉淀以除去沉淀中碱金属离子,因而会生成大量含盐废水,随着国家对污水处理的要求越来越严格,此类废水面临处理量大,且处理能耗高的问题,因此急需寻求在能够满足工业应用条件下,又能减少含盐废水生成的合成甲醇催化剂的制备方法。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中存在的问题,提供一种简单且节能环保的合成甲醇催化剂的制备方法。采用该方法制备得到的催化剂可作为工业应用的合成甲醇催化剂,制备工艺环保节能,可有效减少含盐废水的生成量。

[0005]

为了实现以上发明目的,本发明的具体技术方案为:

[0006]

一种简单且节能环保的合成甲醇催化剂的制备方法,该催化剂采用溶液或浆液直接分解法制得复合氧化物,然后添加石墨助剂压片成型即得合成甲醇催化剂;该催化剂包括质量百分含量的以下组分:cuo 65-75%,zno 15-20%,al2o

3 5-13%,剩余为mgo,总质量百分含量之和为100%。

[0007]

作为本申请中一种较好的实施方式,所述石墨助剂的添加量为催化剂质量的2%~5%。

[0008]

制备铜锌铝镁的复合氧化物的方法有两种方式:

[0009]

(1)溶液直接分解法

[0010]

将硝酸铜、硝酸锌、硝酸铝、硝酸镁溶解于水中,形成铜-锌-镁-铝混合溶液a,将溶液a雾化喷入一定温度的高温炉内,待溶液喷完毕后,继续在炉内保温一段时间后降温;得到铜锌铝镁的复合氧化物。

[0011]

(2)浆液直接分解法

[0012]

将硝酸镁与硝酸铝溶于水中,形成镁-铝混合盐溶液b,将硝酸锌、硝酸铝、硝酸铜及硝酸镁溶解于水中,形成铜-锌-镁-铝混合盐溶液c,将碳酸钠溶于水中,形成碱溶液d,搅拌作用下,向含去离子水的反应槽中同时滴加盐溶液b和碱溶液d,控制一定ph值和温度条件下,反应生成沉淀物,待盐溶液b滴加完毕后停止滴加碱溶液d,继续老化一定时间,老化

完毕后,过滤洗涤沉淀物,将过滤所得滤饼分散到混合盐溶液c中,形成高分散的浆液e,将浆液e雾化喷入一定温度的高温炉内,待浆液e喷完毕后,继续在炉内保温一段时间后降温,得到铜锌铝镁的复合氧化物。

[0013]

作为本申请中一种较好的实施方式,盐溶液b中mg

2+

占盐溶液b和盐溶液c中总mg

2+

的70%以上,盐溶液b中al

3+

占盐溶液b和盐溶液c中总al

3+

的70%以上。

[0014]

作为本申请中一种较好的实施方式,反应生成沉淀物时的ph值控制为7.0~8.5,温度控制为70~80℃;老化时间控制在30min~60min。

[0015]

作为本申请中一种较好的实施方式,高温炉内的预设温度为300℃~400℃,保温时间为4h~5h。

[0016]

本发明中,为了工艺环保,将高温炉尾气接入氮氧化合物处理装置。

[0017]

与现有技术相比,本发明具有以下有益效果:

[0018]

(一)、采用直接分解法制备催化剂时,制备过程中产生的氮氧化物通过氮氧化合物处理装置处理,且处理所产生的能耗低于处理制备相同质量催化剂时所产生的含盐废水时的能耗。

[0019]

(二)、采用浆液直接分解法制备催化剂时,只有水洗第一步沉淀时会产生少量含盐废水,所产生的含盐废水量明显小于传统沉淀法制备催化剂时的含盐废水量。

[0020]

(三)、采用直接分解法制备催化剂时,不需要烘干,与传统沉淀法制备催化剂相比,制备催化剂的方法更为简单。

[0021]

(四)、采用分步的方法,将一部分沉淀分散到含cu

2+

的溶液中,直接分解后,第一步沉淀起到载体支撑作用,有利于提高催化剂的热稳定性;

[0022]

(五)、采用分步的方法,将一部分沉淀分散到含cu

2+

的溶液中,有利于部分cu

2+

进入第一步沉淀的孔内,部分cu

2+

在第一步沉淀内的孔内沉积,且第一步沉淀中含有mgo,从而有利于提高催化剂的高温选择性。

附图说明

[0023]

图1为本发明的溶液或浆液直接分解过程示意图。

具体实施方式

[0024]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0025]

如附图1所示,本发明的溶液或浆液直接分解过程中所用装置包括高温炉、设置在高温炉内上方的雾化器以及氮气化合物处理装置,高温炉尾气接入氮氧化合物处理装置。

[0026]

以下实施例中所涉及的%,如无特殊说明,均表示其质量百分含量,即wt%。

[0027]

实施例1:

[0028]

本实施例提供了本发明中溶液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0029]

将322.16g cu(no3)2·

3h2o,110.76g zn(no3)2·

6h2o,89.19g al(no3)3·

9h2o和19.43g mg(no3)2.6h2o溶解于700ml去离子水中,并搅拌使之充分溶解,形成盐溶液a。

[0030]

将盐溶液a雾化喷入温度已为400℃的高温炉内,待盐溶液a喷完毕后,炉内保温4h时间后降温,得到铜锌铝镁的复合氧化物;将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的2%,成型后得催化剂,编号为样品1。

[0031]

实施例2:

[0032]

本实施例提供了本发明中溶液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0033]

将345.17g cu(no3)2·

3h2o,99.69g zn(no3)2·

6h2o,55.75g al(no3)3·

9h2o和19.43g mg(no3)2.6h2o溶解于700ml去离子水中,并搅拌使之充分溶解,形成盐溶液a。

[0034]

将盐溶液a雾化喷入温度已为400℃的高温炉内,待盐溶液a喷完毕后,炉内保温4h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的2%,成型后得催化剂,编号为样品2。

[0035]

实施例3:

[0036]

本实施例提供了本发明中浆液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0037]

将13.6g mg(no3)2.6h2o和101.46g al(no3)3·

9h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液b。将299.14g cu(no3)2·

3h2o,110.76g zn(no3)2·

6h2o,43.48g al(no3)3·

9h2o和5.83g mg(no3)2.6h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将160.59g naco3溶解于1000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0038]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到70℃后,在强烈搅拌下,盐溶液b与碱溶液d同时滴加到盛有一定量去离子水的反应槽中,待溶液b滴加完毕后,停止滴加碱d,反应温度为80℃,控制ph值为7.0-7.5。继续80℃恒温老化30min,紧接着过滤,并用去离子水洗涤直至检测不到na

+

。采用循环乳化泵,将第一步沉淀物的滤饼分散到混合盐溶液c中,形成高度分散的悬浮浆液e。

[0039]

将浆液e雾化喷入温度已为300℃的高温炉内,待浆液e喷完毕后,炉内保温5h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的2%,成型后得催化剂,编号为样品3。

[0040]

实施例4:

[0041]

本实施例提供了本发明中浆液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0042]

将13.6g mg(no3)2.6h2o和101.46g al(no3)3·

9h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液b。将299.14g cu(no3)2·

3h2o,110.76g zn(no3)2·

6h2o,43.48g al(no3)3·

9h2o和5.83g mg(no3)2.6h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将160.59g naco3溶解于1000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0043]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到80℃后,在强烈搅拌下,盐溶液b与碱溶液d同时滴加到盛有一定量去离子水的反应槽中,待溶液b滴加完毕后,停止滴加碱d,反应温度为80℃,控制ph值为8.0-7.5。继续80℃恒温老化60min,紧接着过滤,并用去离子水洗涤直至检测不到na

+

。采用循环乳化泵,将第一步沉淀物的滤饼分散到混合盐溶液

c中,形成高度分散的悬浮浆液e。

[0044]

将浆液e雾化喷入温度已为400℃的高温炉内,待浆液e喷完毕后,炉内保温4h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的5%,成型后得催化剂,编号为样品4。

[0045]

实施例5:

[0046]

本实施例提供了本发明中浆液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0047]

将13.6g mg(no3)2.6h2o和62.43g al(no3)3·

9h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液b。将345.17g cu(no3)2·

3h2o,83.07g zn(no3)2·

6h2o,26.76g al(no3)3·

9h2o和5.83g mg(no3)2.6h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将160.59g naco3溶解于1000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0048]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到80℃后,在强烈搅拌下,盐溶液b与碱溶液d同时滴加到盛有一定量去离子水的反应槽中,待溶液b滴加完毕后,停止滴加碱d,反应温度为80℃,控制ph值为7.0-7.5。继续80℃恒温老化30min,紧接着过滤,并用去离子水洗涤直至检测不到na

+

。采用循环乳化泵,将第一步沉淀物的滤饼分散到混合盐溶液c中,形成高度分散的悬浮浆液e。

[0049]

将浆液e雾化喷入温度已为300℃的高温炉内,待浆液e喷完毕后,炉内保温5h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的2%,成型后得催化剂,编号为样品5。

[0050]

实施例6:

[0051]

本实施例提供了本发明中浆液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0052]

将19.43g mg(no3)2.6h2o和89.19g al(no3)3·

9h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液b。将345.17g cu(no3)2·

3h2o和83.07g zn(no3)2·

6h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将160.59g naco3溶解于1000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0053]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到70℃后,在强烈搅拌下,盐溶液b与碱溶液d同时滴加到盛有一定量去离子水的反应槽中,待溶液b滴加完毕后,停止滴加碱d,反应温度为80℃,控制ph值为8.0-8.5。继续80℃恒温老化30min,紧接着过滤,并用去离子水洗涤直至检测不到na

+

。采用循环乳化泵,将第一步沉淀物的滤饼分散到混合盐溶液c中,形成高度分散的悬浮浆液e。

[0054]

将浆液e雾化喷入温度已为400℃的高温炉内,待浆液e喷完毕后,炉内保温4h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的5%,成型后得催化剂,编号为样品6。

[0055]

实施例7:

[0056]

本实施例提供了本发明中浆液直接分解法制备合成甲醇催化剂的制备方法,具体为:

[0057]

将19.43g mg(no3)2.6h2o和144.94g al(no3)3·

9h2o溶解于600ml去离子水中,并

搅拌使之充分溶解,形成盐溶液b。将299.14g cu(no3)2·

3h2o和110.76g zn(no3)2·

6h2o溶解于550ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将160.59g naco3溶解于1000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0058]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到80℃后,在强烈搅拌下,盐溶液b与碱溶液d同时滴加到盛有一定量去离子水的反应槽中,待溶液b滴加完毕后,停止滴加碱d,反应温度为80℃,控制ph值为7.0-7.5。继续80℃恒温老化30min,紧接着过滤,并用去离子水洗涤直至检测不到na

+

。采用循环乳化泵,将第一步沉淀物的滤饼分散到混合盐溶液c中,形成高度分散的悬浮浆液e。

[0059]

将浆液e雾化喷入温度已为300℃的高温炉内,待浆液e喷完毕后,炉内保温5h时间后降温,得到铜锌铝镁的复合氧化物,将所得氧化物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的5%,成型后得催化剂,编号为样品7。

[0060]

实施例8:

[0061]

本实施例为对比例,本实施例采用传统两步沉淀法制备催化剂,催化剂的质量组组成与例3相同,制备方法具体如下:

[0062]

将144.94g al(no3)3·

9h2o溶解于600ml去离子水中,并搅拌使之充分溶解,形成盐溶液b。将299.14g cu(no3)2·

3h2o,110.76g zn(no3)2·

6h2o和19.43g mg(no3)2.6h2o溶解于1300ml去离子水中,并搅拌使之充分溶解,形成盐溶液c。将256.95g naco3溶解于2000ml去离子水中,并搅拌使之充分溶解,形成沉淀所需碱溶液d。

[0063]

预热盐溶液b、盐溶液c以及碱溶液d,待预热温度达到反应温度80℃后,在强烈搅拌下,盐溶液c与碱溶液d同时滴加到盛有一定量去离子水的第一反应槽中;与此同时,在强烈搅拌下,盐溶液c与碱溶液d同时滴加到盛有一定量去离子水的第二反应槽中,第一反应槽与第二反应槽的ph值为7.0-7.5,第一反应槽、第二反应槽的反应温度为80℃。

[0064]

待溶液b和溶液c滴加完毕后,停止滴加碱d。然后将第一反应槽与第二反应槽的沉淀物在混合槽中迅速混合制浆,并在混合槽中恒温80℃老化60min。

[0065]

老化完毕后过滤,并用去离子水洗涤直至检测不到na

+

,所得沉淀物在110℃的条件下干燥24h,最后干燥得到的产物300℃焙烧5h,所得焙烧产物添加石墨混合均匀,得到混合物,石墨的用量为混合物质量的5%,成型后得对比样催化剂,编号为对比样品8。

[0066]

实施例9:

[0067]

本实施例提供了实施例1-8催化剂的评价方法,具体如下:

[0068]

样品粒度:16-40目。装填量:4ml(2ml催化剂+2ml惰性载体)。

[0069]

样品活化:样品在做活性和耐热前使用低浓度氢(h2/n2=5/95(体积比))的氢氮混合气还原10~12h,最高还原温度为220℃。

[0070]

活性测试:原料气组成为:co=13.0-14.0%,co2=4.0-5.0%,n2=10%,剩余为h2,反应压力为5.0mpa,空速为10000h-1

,反应温度为235~245℃,测定耐热前co转化率及ch3oh时空产率(每ml催化剂每小时生成甲醇的量)。

[0071]

高温选择性测试:待测定初始活性后,将反应温度升至295~300℃,测定液相产物中主要杂质的含量。

[0072]

耐热后活性测试:待测定高温选择性后,将压力降为0.1mpa,反应温度升至400℃,空速降为3000h-1

后热处理10h,再恢复到上述活性测试条件,测定耐热后co转化率、ch3oh时

空产率。

[0073]

用耐热实验后甲醇时空产率与初始甲醇时空产率的比值来表示催化剂的热稳定性。

[0074]

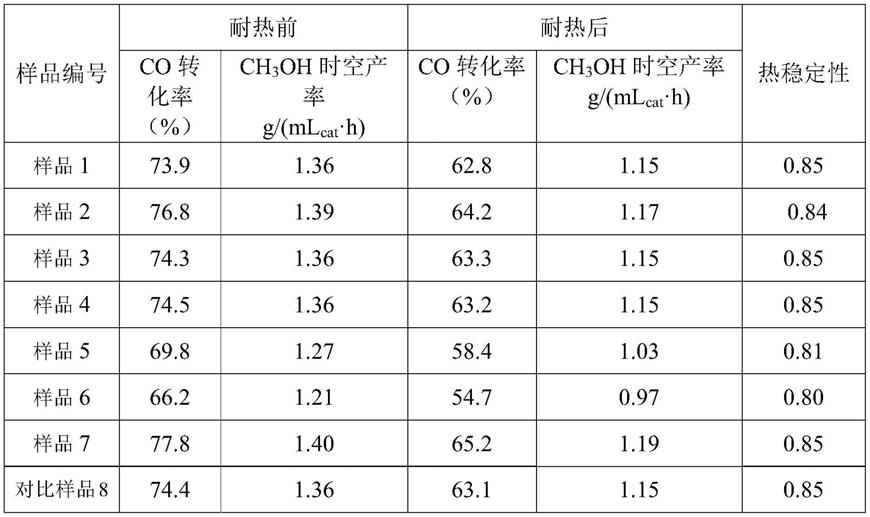

采用上述测试方法对实施例1-8催化剂进行耐热前后活性评价,结果见表1,以对比样品8的各杂质含量为基准,其它样品杂质含量除以对比样品8对应杂质含量乘于基准值,得各样品的杂质含量的相对值,从而直观反应不同样品之间的杂质含量高低,结果见表2。

[0075]

表1催化剂耐热前后活性数据

[0076][0077]

表2催化剂的高温选择性

[0078] 乙醇正丙醇异丁醇正丁醇样品110110099101样品299989999样品399101106108样品4101100106108样品5103106109110样品6100101105107样品796999898对比样品8100100100100

[0079]

从表1中可以看出,样品1、样品3及样品4达到了对比样品8的新鲜活性与热稳定性,样品2和样品7新鲜活性超过了对比样品8的新鲜活性,其热稳定性与对比样品8相当;从表2可以看出样品1、样品3及样品4的杂质含量与对比样品8杂质含量相差不大,样品2和样品7的杂质含量还略低于对比样品8,这表明采用本发明制备的催化剂可以达到与传统方法制备催化剂的低温性能、热稳定性及高温选择性,且使用本发明制备催化剂时不仅制备方法简单,还以减少大量含盐废水的产生,使得后期水处理更节能环保。

[0080]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1