一种氢化聚氨酯合成气相多级换热循环装置的制作方法

1.本发明属于换热系统领域,尤其涉及一种氢化聚氨酯合成气相多级换热循环装置。

背景技术:

2.聚氨酯全名为聚氨基甲酸酯。一种高分子化合物。聚氨酯有聚酯型和聚醚型二大类。他们可制成聚氨酯塑料(以泡沫塑料为主)、聚氨酯纤维(中国称为氨纶)、聚氨酯橡胶及弹性体。聚氨酯树脂作为一种具有高强度、抗撕裂、耐磨等特性的高分子材料,可用于航空、铁路、建筑、体育等方面;用于木制家具及金属的表面罩光;用于贮罐、管道、冷库、啤酒、发酵罐、保鲜桶的绝热保温保冷,房屋建筑绝热防水,也可用于预制聚氨酯板材;可用于制造塑料制品、耐磨合成橡胶制品、合成纤维、硬质和软质泡沫塑料制品、胶粘剂和涂料等;用于各类木器、化工设备、电讯器材和仪表及各种运输工具的表面涂饰。

3.聚氨酯的原料聚醚与异佛尔酮二异氰酸酯混合均匀后在反应釜中与适量亲水性扩链剂、扩链剂二甘醇、适量丙酮和催化剂混合反应,反应温度一般控制在80~100℃,反应过程中会产生一些气相产物,气相产物中含有聚氨酯产品和一些未反应的原料,气相大约70~80℃,气相通常送至冷冻水换热器中冷却。但是现有的装置往往降温效果不好,不能充分的利用余热,热量利用率不高,而且降温后容易产生降温不完全的情况,产生高温液体和蒸汽,对周围人员造成危险,并且气体和液体混合在一起排出,不方便进行净化,容易对环境造成污染。

技术实现要素:

4.本发明的目的在于提供一种氢化聚氨酯合成气相多级换热循环装置,不仅能够通过多级降温使得内部的温度降低,降温效果更好,能够充分的利用余热,热量利用效率更高,而且能够在降温后进行二次检测,防止降温不充分,并且能够将气体和液体单独储存和排出,并进行净化,不会对环境造成污染。

5.为实现上述目的,本发明采用的技术方案是:

6.一种氢化聚氨酯合成气相多级换热循环装置,其包括:反应装置、原料预热器、第一冷却器、气液分离器、第二冷却器、排气室、换热设备和储水箱,所述反应装置的外部前面壁安装有控制面板、显示屏和控制器,所述反应装置顶端的管道贯穿有原料预热器,所述原料预热器内部一侧安装有换热器,所述原料预热器的另一侧设置有储存槽,所述反应装置顶端的管道经过换热器连接有第一冷却器,所述第一冷却器通过管道连接有气液分离器,所述气液分离器通过管道连接有第二冷却器和储液箱,所述气液分离器和第二冷却器之间的管道上安装有第一温度传感器和第一三通阀,所述第一三通阀的管道连接有第一冷却器,所述第二冷却器通过管道连接有排气室,所述第二冷却器和排气室之间的管道上安装有第二温度传感器和第二三通阀,所述第二三通阀的两个管道连接有换热设备的一端,所述换热设备的另一端通过管道连通有第二冷却器,所述反应装置的一侧连接的管道贯穿换

热设备连接有反应装置的另一侧。

7.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述反应装置和原料预热器之间安装有过滤网格,所述过滤网格为不锈钢金属网制成。

8.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述反应装置的底端开设有出料口,所述出料口上安装有第一阀门。

9.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述反应装置的底端四角均安装有支撑柱,四个所述支撑柱的底端均安装有防滑垫。

10.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述原料预热器的储存槽与反应装置连接的管道上安装有流量阀。

11.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述排气室内安装有两个过滤层,所述排气室的内部安装有加热管,所述排气室的内部中间安装有横板,所述横板的中间开设有连通口,所述连通口上安装有第二阀门,所述排气室的内部安装有冷却装置,所述冷却装置位于横板的下方。

12.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述排气室的内部安装有隔热层,所述隔热层为岩棉板材料制成。

13.作为本发明所述的氢化聚氨酯合成气相多级换热循环装置的一种优选方案,其中:所述储水箱的内部安装有液位传感器,所述储水箱的内壁安装有防腐层。

14.本发明的有益效果:在工作状态时,反应装置对原料进行加工,合成氢化聚氨酯,并通过管道将气相导入第一冷却器中,当气相经过原料预热器时,换热器将管道内的热量导入原料预热器内的储存槽,对原料进行预加热,通过第一冷却器对气相进行冷却后导入气液分离器中,气液分离器对气液进行分离,将液体导入储水箱内,气体导入第二冷却器中,在输送过程中,第一温度传感器感知内部的温度,当温度高于预设值时,第一三通阀使得气液分离器和第一冷却器连通,使气体重新降温,通过第二冷却器将气体冷却后导入排气室内,经过排气室过滤后排出,当第二温度传感器感知到温度高于预设值时,第二三通阀使气体通过管道经过换热装置,通过与反应装置内的管道进行交换,使得余热导入反应装置内,并且将气体导回到第二冷却器中,该氢化聚氨酯合成气相多级换热循环装置,不仅能够通过多级降温使得内部的温度降低,降温效果更好,能够充分的利用余热,热量利用效率更高,而且能够在降温后进行二次检测,防止降温不充分,并且能够将气体和液体单独储存和排出,并进行净化,不会对环境造成污染。

附图说明

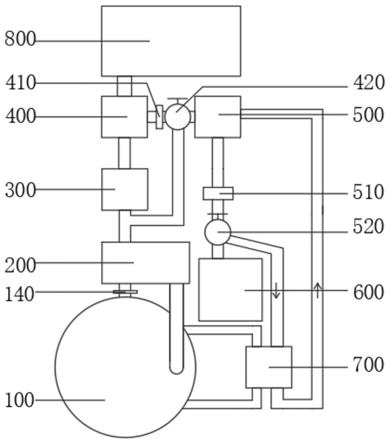

15.图1为本发明的系统结构图;

16.图2为本发明反应装置的正视图;

17.图3为本发明储水箱的剖视图;

18.图4为本发明排气室的剖视图;

19.图5为本发明原料预热器的剖视图。

20.图中:100反应装置、110控制面板、120显示屏、130控制器、140过滤网格、150出料口、151第一阀门、160支撑柱、161防滑垫、200原料预热器、210换热器、220流量阀、300第一冷却器、400气液分离器、410第一温度传感器、420第一三通阀、500第二冷却器、510第二温

度传感器、520第二三通阀、600排气室、610过滤层、620加热管、630横板、631连通口、632第二阀门、640冷却装置、650隔热层、700换热设备、800储水箱、810液位传感器、820防腐层。

具体实施方式

21.以下结合附图对本发明进行进一步说明:

22.本发明提供一种氢化聚氨酯合成气相多级换热循环装置,不仅能够通过多级降温使得内部的温度降低,降温效果更好,能够充分的利用余热,热量利用效率更高,而且能够在降温后进行二次检测,防止降温不充分,并且能够将气体和液体单独储存和排出,并进行净化,不会对环境造成污染,请参阅图1、图2、图3、图4和图5,包括:反应装置100、原料预热器200、第一冷却器300、气液分离器400、第二冷却器500、排气室600、换热设备700和储水箱800;

23.请再次参阅图1、图2、图3、图4和图5,所述反应装置100的外部前面壁安装有控制面板110、显示屏120和控制器130,所述反应装置100顶端的管道贯穿有原料预热器200,所述原料预热器200内部一侧安装有换热器210,所述原料预热器200的另一侧设置有储存槽,所述反应装置100顶端的管道经过换热器210连接有第一冷却器300,所述第一冷却器300通过管道连接有气液分离器400,所述气液分离器400通过管道连接有第二冷却器500和储液箱,所述气液分离器400和第二冷却器500之间的管道上安装有第一温度传感器410和第一三通阀420,所述第一三通阀420的管道连接有第一冷却器300,所述第二冷却器500通过管道连接有排气室600,所述第二冷却器500和排气室600之间的管道上安装有第二温度传感器510和第二三通阀520,所述第二三通阀520的两个管道连接有换热设备700的一端,所述换热设备700的另一端通过管道连通有第二冷却器500,所述反应装置100的一侧连接的管道贯穿换热设备700连接有反应装置100的另一侧,具体的,所述反应装置100的外部前面壁通过螺栓螺纹连接有控制面板110、显示屏120和控制器130,所述反应装置100顶端的管道贯穿有原料预热器200,所述原料预热器200内部一侧通过螺栓螺纹连接有换热器210,所述原料预热器200的另一侧设置有储存槽,所述反应装置100顶端的管道经过换热器210连接有第一冷却器300,所述第一冷却器300通过管道连接有气液分离器400,所述气液分离器400通过管道连接有第二冷却器500和储液箱,所述气液分离器400和第二冷却器500之间的管道上嵌入连接有第一温度传感器410和第一三通阀420,所述第一三通阀420的管道连接有第一冷却器300,所述第二冷却器500通过管道连接有排气室600,所述第二冷却器500和排气室600之间的管道上嵌入连接有第二温度传感器510和第二三通阀520,所述第二三通阀520的两个管道连接有换热设备700的一端,所述换热设备700的另一端通过管道连通有第二冷却器500,所述反应装置100的一侧连接的管道贯穿换热设备700连接有反应装置100的另一侧,反应装置100用于提供反应合成氢化聚氨酯的功能,控制面板110用于发送控制指令到控制器130中,显示屏120用于显示装置的工作情况,控制器130用于控制其他装置,原料预热器200用于提供预热原料的场所,换热器210用于提供换热功能,第一冷却器300用于提供冷却气相的功能,气液分离器400用于分离气体和液体,第一温度传感器410用于感知管道内气体的温度,第一三通阀420用于控制管道和第一冷却器300与第二冷却器500的连通,第二冷却器500用于提供冷却气体的功能,第二温度传感器510用于感知管道内气体的温度,第二三通阀520用于控制管道和换热设备700的连通,排气室600用于提供过滤气体

的场所,换热设备700用于与反应装置100上的管道进行换热,储水箱800用于存储分离的液体;

24.在具体的使用时,在工作状态时,反应装置100对原料进行加工,合成氢化聚氨酯,并通过管道将气相导入第一冷却器300中,当气相经过原料预热器200时,换热器210将管道内的热量导入原料预热器200内的储存槽,对原料进行预加热,通过第一冷却器300对气相进行冷却后导入气液分离器400中,气液分离器400对气液进行分离,将液体导入储水箱800内,气体导入第二冷却器500中,在输送过程中,第一温度传感器410感知内部的温度,当温度高于预设值时,第一三通阀420使得气液分离器400和第一冷却器300连通,使气体重新降温,通过第二冷却器500将气体冷却后导入排气室600内,经过排气室600过滤后排出,当第二温度传感器510感知到温度高于预设值时,第二三通阀520使气体通过管道经过换热装置,通过与反应装置100内的管道进行交换,使得余热导入反应装置100内,并且将气体导回到第二冷却器500中。

25.请再次参阅图1,所述反应装置100和原料预热器200之间安装有过滤网格140,所述过滤网格140为不锈钢金属网制成,具体的,所述反应装置100和原料预热器200之间嵌入连接有过滤网格140,所述过滤网格140为不锈钢金属网制成,过滤网格140用于阻止气相内的杂质经过。

26.请再次参阅图2,所述反应装置100的底端开设有出料口150,所述出料口150上安装有第一阀门150,具体的,所述反应装置100的底端开设有出料口150,所述出料口150上嵌入连接有第一阀门150,出料口150用于排出合成物体,第一阀门150用于控制出料口150的连通。

27.请再次参阅图1,所述反应装置100的底端四角均安装有支撑柱160,四个所述支撑柱160的底端均安装有防滑垫161,具体的,所述反应装置100的底端四角均通过螺栓螺纹连接有支撑柱160,四个所述支撑柱160的底端均粘合连接有防滑垫161,支撑柱160用于支撑装置,防滑垫161用于防止支撑柱160打滑。

28.请再次参阅图5,所述原料预热器200的储存槽与反应装置100连接的管道上安装有流量阀220,具体的,所述原料预热器200的储存槽与反应装置100连接的管道上嵌入连接有流量阀220,流量阀220用于控制原料排出的量。

29.请再次参阅图4,所述排气室600内安装有两个过滤层610,所述排气室600的内部安装有加热管620,所述排气室600的内部中间安装有横板630,所述横板630的中间开设有连通口631,所述连通口631上安装有第二阀门632,所述排气室600的内部安装有冷却装置640,所述冷却装置640位于横板630的下方,具体的,所述排气室600内嵌入连接有两个过滤层610,所述排气室600的内部通过螺栓螺纹连接有加热管620,所述排气室600的内部中间通过螺栓螺纹连接有横板630,所述横板630的中间开设有连通口631,所述连通口631上嵌入连接有第二阀门632,所述排气室600的内部通过螺栓螺纹连接有冷却装置640,所述冷却装置640位于横板630的下方,过滤层610用于过滤气体,加热管620用于提供加热功能,横板630用于隔绝加热管620和冷却装置640,连通口631用于连通横板630的上方和下方,第二阀门632用于控制连通口631连通,冷却装置640用于提供冷却功能。

30.请再次参阅图4,所述排气室600的内部安装有隔热层650,所述隔热层650为岩棉板材料制成,具体的,所述排气室600的内部粘合连接有隔热层650,所述隔热层650为岩棉

板材料制成,隔热层650用于隔绝排气室600内外部的热量。

31.请再次参阅图3,所述储水箱800的内部安装有液位传感器810,所述储水箱800的内壁安装有防腐层820,具体的,所述储水箱800的内部通过螺栓螺纹连接有液位传感器810,所述储水箱800的内壁粘合连接有防腐层820,液位传感器810用于感知储水箱800内部的液位,防腐层820用于防止内壁受到腐蚀。

32.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1