一种平板膜元件的制作方法

[0001]

本实用新型涉及超微滤膜领域,特别涉及一种平板膜元件。

背景技术:

[0002]

膜分离技术已经广泛应用于水处理等诸多领域,而超微滤膜在膜法水处理领域中扮演重要角色。根据外形和组件形式的不同,可将超微滤膜分为卷式膜、中空膜和平板膜。平板膜因其良好的耐压性,较高的力学强度,较高的污染耐受程度成为水处理领域重要的超微滤产品之一。

[0003]

传统的水处理平板膜一般有三层,外层是平板复合膜层,中间是支撑板,一般是abs材质,在膜层和支撑板之间还有衬网或衬布做导流。这种形式的平板膜坚固耐用,稳定性好,但由于有支撑板和导流网布的存在,膜元件显得笨重,安装、运输不便,同时和中空膜及卷式膜相比生产成本较高,限制了它的应用。为此,研发成本低、便捷的平板膜元件越来越受到重视。

[0004]

专利cn 102512963b公开了一种水处理用平板膜元件,膜元件支撑板表面有凸台,相邻膜元件依靠凸台作为间隔支撑,不仅降低了膜污染,还是支撑板的成本降低了30%。专利cn 104014246b公开了一种双膜片错流过滤平板膜组件,支撑板内部设有渗透液导流槽,提高了膜的有效面积,使膜片的更换简单便捷。专利cn 104226119a公开了一种分体式平板膜,支撑板可以重复利用,降低了平板膜的成本。以上专利都是集中在改进支撑板及水流道,为了进一步降低成本至和中空膜、卷式膜差不多的水平,并且保证膜元件性能不降低,同时简化生产过程,提高生产效率,发明一种全新形式的平板膜显得尤为重要。

技术实现要素:

[0005]

本实用新型的目的在于为了克服现有技术的不足,提供一种平板膜元件,其制备的平板膜元件过滤性能与传统带支撑板平板膜相近,但成本只有其三分之一左右,并且膜元件制作规格不受支撑板尺寸及焊接机限制,随时可调,大大简化生产装备,提高生产效率。

[0006]

为实现上述目的,本实用新型采用以下技术方案:

[0007]

本实用新型公开了一种平板膜元件,其包括两层相互叠加的平板复合膜,所述两层平板复合膜中间设置有若干相互交叉的热熔树脂;所述叠加两层平板复合膜四周留有一用于出水的小口,其余密封连接。

[0008]

进一步地,所述平板复合膜包括有机高分子膜层和无纺布支撑层,所述有机高分子膜层附着在无纺布支撑层上,热熔树脂设置于无纺布支撑层上。

[0009]

进一步地,热熔树脂为乙烯-醋酸乙烯酯共聚物、乙烯-乙烯醇共聚物或者丙烯腈-丁二烯-苯乙烯共聚物。

[0010]

进一步地,所述的相互交叉的热熔树脂为“十”字交叉形状。

[0011]

进一步地,热熔树脂平行间隔75-150mm,垂直间隔25-50mm.

[0012]

进一步地,所述的热熔树脂长度为50-100mm,热熔树脂的宽度为8-12mm,热熔树脂的厚度为2.5-10mm。

[0013]

上述平板膜元件的制备方法,其包括如下步骤:

[0014]

s1、将两卷平板复合膜以同样的速度同时经过滚轴,在其中一卷上表面涂上竖直“1”字形热熔树脂,另一卷上表面涂上横平“一”字形热熔树脂。

[0015]

s2、将涂有热熔树脂的两卷平板复合膜经过双滚挤压,使得平板复合膜上的竖直热熔树脂和横平热熔树脂呈“十”字交叉融合成一体,得到初始平板膜元件。

[0016]

s3、将步骤s2中制得的初始平板膜元件裁剪成需要的尺寸,四周进行焊接,留一个小口出水,即可得到平板膜元件。

[0017]

其中,所述步骤s1中的平板复合膜为两层,一层为有机高分子膜层,另一层为无纺布支撑层,所述有机高分子膜层附着在无纺布支撑层上;热熔树脂涂在无纺布支撑层上。

[0018]

其中,所述步骤s1中的热熔树脂为乙烯-醋酸乙烯酯共聚物、乙烯-乙烯醇共聚物或者丙烯腈-丁二烯-苯乙烯共聚物,可根据平板复合膜的无纺布材质(pp、pet等)不一样,使用能够相应能够粘合牢固的热熔树脂材料。

[0019]

进一步地,所述步骤s1中的热熔树脂平行间隔75-150mm,垂直间隔25-50mm。

[0020]

进一步地,所述步骤s1中通过纵置热熔树脂挤出机涂上竖直“1”字形热熔树脂,通过横置热熔树脂挤出机涂上横平“一”字形热熔树脂;所述的热熔树脂间隔可通过热熔树脂挤出机出料口间隔调节。

[0021]

进一步地,所述的热熔树脂长度为50-100mm,热熔树脂的宽度均为8-12mm,热熔树脂的厚度为2.5-10mm。

[0022]

进一步地,所述热熔树脂挤出的温度为100-200℃,热熔树脂到达双滚挤压的温度为50-100℃。

[0023]

进一步地,所述步骤s2的双滚为圆形不锈钢滚,双滚间的挤压缝隙为4-15mm。

[0024]

进一步地,所述步骤s3的焊接为热融焊接或者超声焊接,可根据热熔树脂的不同,采用相应的的焊接方式焊接,保证膜元件的密闭性优良。

[0025]

进一步地,所述的两卷平板复合膜材质一致,两卷平板复合膜上挤出的热熔胶材质、温度一致。

[0026]

本实用新型的有益之处为:

[0027]

1、本实用新型制备的平板膜元件,利用平板复合膜自身的力学强度做支撑,不需要任何支撑板及其它支撑物做支撑,因而极大程度降低了成本,而膜片之间通过热熔树脂焊接在一起,增加膜元件力学强度的同时,热熔树脂之间的间隔作为水流道,膜元件再无需任何衬布、衬网做导流,因而又进一步大幅降低了成本。

[0028]

2、本实用新型的平板膜元件制备方法简单易行,便于工业化生产,具有良好的应用前景和经济价值。

附图说明

[0029]

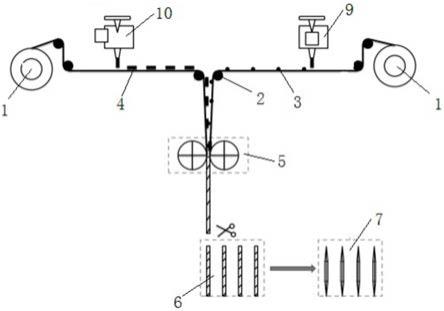

图1是本实用新型的制备方法流程图。

[0030]

图2是本实用新型中涂好纵置热熔树脂的平板复合膜。

[0031]

图3是本实用新型中涂好横置热熔树脂的平板复合膜。

[0032]

图4是本实用新型的平板膜元件成品。

[0033]

主要组件符号说明:

[0034]

1-平板复合膜,2-滚轴,3-竖直“1”字形热熔树脂,4-横平“一”字形热熔树脂,5-圆形不锈钢滚,6-初始平板膜元件,7-平板膜元件,8-小口,9-纵置热熔树脂挤出机,10-横置热熔树脂挤出机。

具体实施方式

[0035]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步详细的描述。

[0036]

实施例1:

[0037]

如图1-4所示,取两卷相同材质的平板复合膜1,平板复合膜1为两层,一层为有机高分子膜层,另一层为无纺布支撑层,有机高分子膜层附着在无纺布支撑层上。一卷放置于纵置热熔树脂挤出机9前端,另一卷放置于横置热熔树脂挤出机10前端,两卷平板复合膜1以同样的速度经过滚轴2后到达挤出机,在两个热熔树脂挤出机里面加入乙烯-醋酸乙烯酯共聚物,设置热熔温度为100℃,隔绝空气把乙烯-醋酸乙烯酯共聚物加热融化成液态,然后呈条形涂在平板复合膜1的无纺布支撑层上,设置热熔树脂挤出机参数,调节热熔树脂平行间隔75mm,垂直间隔25mm,长度为50mm,宽度均为10mm,厚度为2.5mm,涂好竖直“1”字形热熔树脂3的膜,如图2所示,涂好横平“一”字形热熔树脂4的膜,如图3所示,涂好热熔树脂的两卷平板复合膜1经过滚轴2送到圆形不锈钢滚5挤压处,热熔树脂在空气中降温至50℃,调节圆形不锈钢滚5挤压缝隙为4mm,经过圆形不锈钢滚5挤压后,两处热熔树脂呈“十”字交叉融合在一起,从而将两卷平板复合膜1做成初始平板膜元件6,将初始平板膜元件6裁剪,而后四周用热熔焊接机焊接,留一个小口8出水,即可得到平板膜元件7成品,如图4所示。该平板膜元件每平方米的总质量仅为500g,是同等面积传统支撑板支撑平板膜质量的三分之一左右,其污水运行通量与传统平板膜相当,制造成本为传统平板膜的三分之一左右。

[0038]

实施例2:

[0039]

如图1-4所示,取两卷相同材质的平板复合膜1,平板复合膜1为两层,一层为有机高分子膜层,另一层为无纺布支撑层,有机高分子膜层附着在无纺布支撑层上。一卷放置于纵置热熔树脂挤出机9前端,另一卷放置于横置热熔树脂挤出机10前端,两卷平板复合膜1以同样的速度经过滚轴2后到达挤出机,在两个热熔树脂挤出机里面加入乙烯-乙烯醇共聚物,设置热熔温度为180℃,隔绝空气把乙烯-乙烯醇共聚物加热融化成液态,然后呈条形涂在平板复合膜1的无纺布支撑层上,设置热熔树脂挤出机参数,调节热熔树脂平行间隔150mm,垂直间隔50mm,长度为100mm,宽度均为10mm,厚度为10mm,涂好竖直“1”字形热熔树脂3的膜如附图2所示,涂好横平“一”字形热熔树脂4的膜如图3所示,涂好热熔树脂的两卷平板复合膜1经过滚轴2送到圆形不锈钢滚5挤压处,热熔树脂在空气中降温至90℃,调节圆形不锈钢滚5挤压缝隙为15mm,经过圆形不锈钢滚5挤压后,两处热熔树脂呈“十”字交叉融合在一起,从而将两卷平板复合膜1做成初始平板膜元件6,将初始平板膜元件6裁剪,而后四周用热熔焊接机焊接,留一个小口8出水,即可得到平板膜元件7成品,如图4所示。该平板膜元件每平方米的总质量仅为300g,是同等面积传统支撑板支撑平板膜质量的五分之一左右,其污水运行通量与传统平板膜相当,制造成本为传统平板膜的三分之一左右。

[0040]

实施例3:

[0041]

如图1-4所示,取两卷相同材质的平板复合膜1,平板复合膜1为两层,一层为有机高分子膜层,另一层为无纺布支撑层,有机高分子膜层附着在无纺布支撑层上。一卷放置于纵置热熔树脂挤出机9前端,另一卷放置于横置热熔树脂挤出机10前端,两卷平板复合膜1以同样的速度经过滚轴2后到达挤出机,在两个热熔树脂挤出机里面加入丙烯腈-丁二烯-苯乙烯共聚物,设置热熔温度为200℃,隔绝空气把丙烯腈-丁二烯-苯乙烯共聚物加热融化成液态,然后呈条形涂在平板复合膜1的无纺布支撑层上,设置热熔树脂挤出机参数,调节热熔树脂平行间隔100mm,垂直间隔40mm,长度为80mm,宽度均为10mm,厚度为5mm,涂好竖直“1”字形热熔树脂3的膜如图2所示,涂好横平“一”字形热熔树脂4的膜如图3所示,涂好热熔树脂的两卷平板复合膜1经过滚轴2送到圆形不锈钢滚5挤压处,热熔树脂在空气中降温至100℃,调节圆形不锈钢滚5挤压缝隙为8mm,经过圆形不锈钢滚5挤压后,两处热熔树脂呈“十”字交叉融合在一起,从而将两卷平板复合膜1做成初始平板膜元件6,将初始平板膜元件6裁剪,而后四周用超声焊接机焊接,留一个小口8出水,即可得到平板膜元件7成品,如图4所示。该平板膜元件每平方米的总质量仅为400g,是同等面积传统支撑板支撑平板膜质量的四分之一左右,其污水运行通量与传统平板膜相当,制造成本为传统平板膜的三分之一左右。

[0042]

综上,本实用新型制备的平板膜元件,利用平板复合膜自身的力学强度做支撑,不需要任何支撑板及其它支撑物做支撑,因而极大程度降低了成本,而膜片之间通过热熔树脂焊接在一起,增加膜元件力学强度的同时,热熔树脂之间的间隔作为水流道,膜元件再无需任何衬布、衬网做导流,因而又进一步大幅降低了成本。并且膜元件制作规格不受支撑板尺寸及焊接机限制,随时可调,大大简化生产装备,提高生产效率。

[0043]

以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1