一种智能一体化除尘器的制作方法

1.本实用新型涉及环保设备领域,具体涉及一种智能一体化除尘器。

背景技术:

2.除尘器是将粉尘从废气中分离出来的设备,其分为:干式除尘器、湿式除尘器、颗粒层除尘器、袋式除尘器和电除尘器,运用较为广泛的滤筒除尘器是袋式除尘器的一种分支,现有的滤筒除尘器内均设有反吹装置,通过反吹压缩空气,将被滤筒拦截在滤芯外表面的灰尘吹落,收集后统一处理,而现有的反吹装置在反吹工作中,由于喷嘴设置在文氏管的开口处,导致文氏管深处的反吹效果不明显,使得滤筒深处的灰尘去除的不完善,影响了滤筒的除尘效率和使用寿命,为此有必要设计一种反吹效果更明显的除尘器,这种除尘器的目的是提高反吹效率,提高滤筒的除尘效率以及延长滤筒的使用寿命。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种反吹效率高、使用寿命长、操作便捷的除尘器。该除尘器具有使用寿命长、操作简单、省时高效的特点。

4.为实现上述目的,本实用新型的技术方案是设计一种智能一体化除尘器,包括箱体,所述箱体内设有净化室和排气室,所述净化室和排气室之间设有花板,所述花板上设有空气过滤装置,所述箱体上还设有火花捕捉室,所述火花捕捉室与净化室连通,所述火花捕捉室内设有火花捕捉装置,所述火花捕捉室的底部设有进气口,所述箱体的远离火花捕捉室的一侧设有出气口,所述进气口经空气过滤装置与出气口连通,所述排气室内设有反吹装置和喷嘴位移机构。

5.作为优选的技术方案,所述火花捕捉装置包括两块挡板,所述挡板与火花捕捉室的内壁配合形成s形的风道,所述风道的两端分别与进气口和空气过滤装置连通。

6.作为优选的技术方案,所述空气过滤装置包括若干滤筒,所述滤筒包括文氏管和套设在文氏管上的滤芯,所述花板卡设在文氏管上,所述滤芯设置在净化室内,所述文氏管的位于排气室的一端上套设有开口盖,所述文氏管的另一端设有密封盖,所述箱体上设有若干第一开口,所述第一开口与密封盖一一对应,所述密封盖嵌于第一开口内。

7.作为优选的技术方案,所述反吹装置包括设置在箱体上的气包,所述排气室内设有与开口盖一一对应的若干喷嘴,所述喷嘴和气包之间均设有电磁阀,所述喷嘴经电磁阀与气包连通,所述气包外接气源。

8.作为优选的技术方案,所述喷嘴位移机构为丝杠螺母驱动位移机构,所述丝杠螺母驱动位移机构包括与喷嘴固定连接的丝杆,所述丝杆上套设有螺母和直线轴承座,所述直线轴承座设置在喷嘴与螺母之间,所述直线轴承座与排气室的内壁之间设有第一固定杆,所述直线轴承座通过第一固定杆与排气室的内壁固定连接,所述螺母的两侧均设有限位板,所述限位板与排气室的内壁固定连接,所述螺母上套设有从动轮,所述从动轮的一侧设有驱动轮,所述驱动轮与从动轮上设有传动带,所述驱动轮通过传动带与从动轮连接,所

述驱动轮的一侧设有与驱动轮同轴设置的第一电机,所述第一电机与排气室的内壁之间设有第二固定杆,所述第一电机通过第二固定杆与排气室的内壁固定连接。

9.作为优选的技术方案,所述丝杆的远离喷嘴的一端上套设有限位块,所述限位块的宽度大于丝杆的直径。

10.作为优选的技术方案,所述喷嘴位移机构为凸轮驱动位移机构,所述凸轮驱动位移机构包括与喷嘴固定连接的移动杆,所述移动杆上固定有若干凸块,所述移动杆的设有凸块的一侧还设有凸轮,所述凸轮的靠近移动杆的一端设有驱动块,所述驱动块与凸块匹配,所述凸轮的一侧设有与凸轮的转动中心同轴设置的第二电机,所述第二电机与排气室的内壁之间设有第三固定杆,所述第二电机通过第三固定杆与排气室的内壁固定连接,所述移动杆上还套设有限位环,所述限位环与排气室的内壁之间设有第四固定杆,所述限位环通过第四固定杆与排气室的内壁固定连接。

11.作为优选的技术方案,所述喷嘴位移机构为曲柄摇杆驱动位移机构,所述曲柄摇杆驱动位移机构包括与喷嘴固定连接的从动杆,所述从动杆上套设有定位套,所述定位套与排气室的内壁之间设有第五固定杆,所述定位套通过第五固定杆与排气室的内壁固定连接,所述从动杆的远离喷嘴的一端设有驱动杆,所述驱动杆与从动杆铰接,所述驱动杆的另一端设有转动轮和与转动轮同轴设置的第三电机,所述驱动杆的远离从动杆的一端与转动轮的非圆心处铰接,所述第三电机与排气室的内壁固定连接。

12.作为优选的技术方案,所述箱体上还设有控制面板和设置在控制面板内的plc,所述控制面板固定在箱体上,所述箱体上还设有压差控制仪,所述滤芯的外表面和文氏管的内壁上均设有压力传感器,所述压力传感器与压差控制仪电连接,所述第一电机、第二电机、第三电机和压差控制仪均与plc电连接。

13.作为优选的技术方案,所述箱体的底部固定有若干支腿,所述滤筒的下方设有集灰斗和与集灰斗连通的卸灰车,所述集灰斗上设有警报器,所述卸灰车内的底部设有重力传感器,所述重力传感器和警报器均与plc电连接,所述箱体上还设有脉冲控制仪,所述plc和电磁阀均与脉冲控制仪电连接。

14.本实用新型的优点和有益效果在于:通过喷嘴位移机构移动喷嘴,使得喷嘴沿着文氏管移动,对滤芯进行全面的反吹工作,延长了滤筒的使用寿命,提高了滤筒的除尘效率,使用该除尘器反吹效率高,操作简单,省时高效。

附图说明

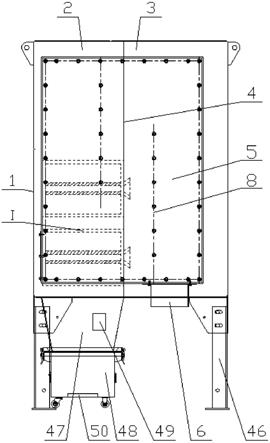

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的侧视图;

17.图3是空气过滤装置和反吹装置的连接结构示意图;

18.图4是丝杆螺母驱动位移机构的结构示意图(实施例一);

19.图5是图4的a部放大图(实施例一);

20.图6是丝杆螺母驱动位移机构的侧视图(实施例一);

21.图7是凸轮驱动位移机构的结构示意图(实施例二);

22.图8是曲柄摇杆驱动位移机构的结构示意图(实施例三);

23.图9是控制面板、plc和压差控制仪的连接结构示意图;

24.图中:1、箱体;2、净化室;3、排气室;4、花板;5、火花捕捉室;6、进气口;7、出气口;8、挡板;9、文氏管;10、滤芯;11、开口盖;12、密封盖;13、第一开口;14、气包;15、喷嘴;16、电磁阀;17、丝杆;18、螺母;19、直线轴承座;20、第一固定杆;21、限位板;22、从动轮;23、驱动轮;24、传动带;25、第一电机;26、第二固定杆;27、限位块;28、移动杆;29、凸块;30、凸轮;31、驱动块;32、第二电机;33、第三固定杆;34、限位环;35、第四固定杆;36、从动杆;37、定位套;38、第五固定杆;39、驱动杆;40、转动轮;41、第三电机;42、控制面板;43、plc;44、压差控制仪;45、压力传感器;46、支腿;47、集灰斗;48、卸灰车;49、警报器;50、重力传感器。

具体实施方式

25.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

26.如图1

‑

图2所示,一种智能一体化除尘器,包括箱体1,箱体1内设有净化室2和排气室3,净化室2和排气室3之间设有花板4,花板4上设有空气过滤装置ⅰ,箱体1上还设有火花捕捉室5,火花捕捉室5与净化室2连通,火花捕捉室5内设有火花捕捉装置ⅱ,火花捕捉室5的底部设有进气口6,箱体1的远离火花捕捉室5的一侧设有出气口7,进气口6经空气过滤装置ⅰ与出气口7连通,排气室3内设有反吹装置和喷嘴位移机构ⅲ。

27.火花捕捉装置ⅱ包括两块挡板8,挡板8与火花捕捉室5的内壁配合形成s形的风道,风道的两端分别与进气口6和空气过滤装置ⅰ连通。

28.带火花的颗粒和含尘废气通过进气口6进入火花捕捉室5,沿着第一个挡板8向上,而后在第二个挡板8的拦截下,沿着第二个挡板8向下,此过程相较于前一过程移动速度慢,带火花的颗粒在离心力的作用下掉落在火花捕捉室5的底部,从而实现了将带火花的颗粒捕捉的效果。

29.如图1和图3所示,空气过滤装置ⅰ包括若干滤筒,滤筒包括文氏管9和套设在文氏管9上的滤芯10,花板4卡设在文氏管9上,滤芯10设置在净化室2内,文氏管9的位于排气室3的一端上套设有开口盖11,文氏管9的另一端设有密封盖12,箱体1上设有若干第一开口13,第一开口13与密封盖12一一对应,密封盖12嵌于第一开口13内。

30.反吹装置包括设置在箱体1上的气包14,排气室3内设有与开口盖11一一对应的若干喷嘴15,喷嘴15和气包14之间均设有电磁阀16,喷嘴15经电磁阀16与气包14连通,气包14外接气源。

31.废气经过火花捕捉室5后,进入净化室2,此时,废气经过滤芯10进入文氏管9,而后沿着开口盖11进入排气室3,灰尘被滤芯10拦截在表面,当灰尘堆积到一定量后,气包14外接的压缩空气经过电磁阀16和喷嘴15吹入文氏管9内,对滤芯10进行反吹工作,将滤芯10表面的灰尘吹落,喷嘴位移机构移动喷嘴15的位置,使其伸入文氏管9,对滤芯10的深处进行反吹工作,提高反吹效率,使得滤筒的使用寿命更长。

32.如图4

‑

图6所示,喷嘴位移机构ⅲ为丝杠螺母驱动位移机构,丝杠螺母驱动位移机构包括与喷嘴15固定连接的丝杆17,丝杆17上套设有螺母18和直线轴承座19,直线轴承座19设置在喷嘴15与螺母18之间,直线轴承座19与排气室3的内壁之间设有第一固定杆20,直线轴承座19通过第一固定杆20与排气室3的内壁固定连接,螺母18的两侧均设有限位板21,

限位板21与排气室3的内壁固定连接,螺母18上套设有从动轮22,从动轮22的一侧设有驱动轮23,驱动轮23与从动轮22上设有传动带24,驱动轮23通过传动带24与从动轮22连接,驱动轮23的一侧设有与驱动轮23同轴设置的第一电机25,第一电机25与排气室3的内壁之间设有第二固定杆26,第一电机25通过第二固定杆26与排气室3的内壁固定连接。

33.丝杆17的远离喷嘴15的一端上套设有限位块27,限位块27的宽度大于丝杆17的直径。

34.图4是丝杠螺母驱动位移机构的俯视图,图6是丝杠螺母驱动位移机构的侧视图,当进行反吹工作时,第一电机25驱动驱动轮23转动,驱动轮23通过传动带24带动从动轮22转动,从动轮22带动螺母18转动,由于螺母18被两个限位板21限制了位移,使其只能转动,从而使得丝杆17沿着螺母18和直线轴承座19线性移动,带动喷嘴15位移,第一电机25可以是伺服电机,通过控制第一电机25的转向,从而控制喷嘴15的位移方向。

35.如图7所示,喷嘴位移机构ⅲ为凸轮驱动位移机构,凸轮驱动位移机构包括与喷嘴15固定连接的移动杆28,移动杆28上固定有若干凸块29,移动杆28的设有凸块29的一侧还设有凸轮30,凸轮30的靠近移动杆28的一端设有驱动块31,驱动块31与凸块29匹配,凸轮30的一侧设有与凸轮30的转动中心同轴设置的第二电机32,第二电机32与排气室3的内壁之间设有第三固定杆33,第二电机32通过第三固定杆33与排气室3的内壁固定连接,移动杆28上还套设有限位环34,限位环34与排气室3的内壁之间设有第四固定杆35,限位环34通过第四固定杆35与排气室3的内壁固定连接。

36.当喷嘴15需要位移时,第二电机32驱动凸轮30转动,驱动块31每转动一周,都会与移动杆28上的凸块29之间抵靠一次,使得移动杆28沿着限位环34位移,第二电机32可以是伺服电机,通过控制第二电机32的转向能够控制喷嘴15的位移方向。

37.如图8所示,喷嘴位移机构ⅲ为曲柄摇杆驱动位移机构,曲柄摇杆驱动位移机构包括与喷嘴15固定连接的从动杆36,从动杆36上套设有定位套37,定位套37与排气室3的内壁之间设有第五固定杆38,定位套37通过第五固定杆38与排气室3的内壁固定连接,从动杆36的远离喷嘴15的一端设有驱动杆39,驱动杆39与从动杆36铰接,驱动杆39的另一端设有转动轮40和与转动轮40同轴设置的第三电机41,驱动杆39的远离从动杆36的一端与转动轮40的非圆心处铰接,第三电机41与排气室3的内壁固定连接。

38.当喷嘴15需要位移时,第三电机41驱动转动轮40转动,通过驱动杆39带动从动杆36沿着定位套37往复移动,带动喷嘴15往复移动。

39.实施例一、实施例二和实施例三的区别在于:实施例一和实施例二的喷嘴15移动方向取决于第一电机25和第二电机32的转动方向,而实施例三的喷嘴15移动方向与第三电机41的转动方向无关,使得实施例三的成本更低。

40.箱体1上还设有控制面板42和设置在控制面板42内的plc43,控制面板42固定在箱体1上,箱体1上还设有压差控制仪44,滤芯10的外表面和文氏管9的内壁上均设有压力传感器45,压力传感器45与压差控制仪44电连接,第一电机25、第二电机32、第三电机41和压差控制仪44均与plc43电连接。

41.箱体1的底部固定有若干支腿46,滤筒的下方设有集灰斗47和与集灰斗47连通的卸灰车48,集灰斗47上设有警报器49,卸灰车48内的底部设有重力传感器50,重力传感器50和警报器49均与plc43电连接,箱体1上还设有脉冲控制仪,plc43和电磁阀16均与脉冲控制

仪电连接。

42.当滤芯10的外表面和文氏管9的内壁上的压力传感器45接收到的压力超过预设值时,则表明滤芯10表明的灰尘需要清理,此时压差控制仪44向plc43发出信号,plc43控制脉冲控制仪将电磁阀16打开,压缩空气从气包14流动至喷嘴15,而后,plc43控制喷嘴位移机构ⅲ工作,带动喷嘴15沿着文氏管9位移,对滤芯10进行全面的反吹工作,滤芯10表面的灰尘被吹落后,落入集灰斗47内,沿着集灰斗47滑落至卸灰车48内,当重力传感器50接收到的重力大于预设值后,重力传感器50向plc43发出信号,plc43控制警报器49工作,表示卸灰车48即将装满灰尘,需要清理。

43.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1