脉冲式喷雾蒸发火焰合成装置

1.本实用新型涉及化学合成和燃烧领域,尤其涉及一种脉冲式喷雾蒸发火焰合成装置。

背景技术:

2.薄膜及纳米材料在现代技术中应用非常广泛。如:铁磁薄膜在计算机存储设备、医药品、薄膜电池、染料敏化太阳能电池等的应用,高硬度陶瓷薄膜在刀具上的使用。而纳米材料在许多工程领域中发挥着关键作用,包括能源(纳米电子,纳米催化材料,化石燃料燃烧),环境(空气污染,气候变化)和生物技术(医学诊断,药物输送)等。随着人们对薄膜材料及纳米颗粒的性能和先进性的要求越来越高,其高效可控制备越来越受到关注,根据制备过程原理的不同,薄膜和纳米颗粒沉积的方法可分为物理和化学方法两类。前者包括机械研磨,物理气相沉积(physical vapor deposition,pvd),激光烧蚀,分子束外延,热沉积和溅射法等。由于物理方法,很难有效的控制颗粒尺寸,且材料制备效率较低,所以一般只适用于特定的材料。后者主要包括气相沉积法和溶液技术。气相沉积法又分为化学气相沉积(chemical vapor deposition,cvd)和原子层外延(atomic layer epitaxy,ale)两种。溶液技术包括喷雾热解法、溶胶-凝胶法、浸渍法、共沉淀法和旋转浸渍提拉法等技术均需使用前驱体溶液。而激光烧蚀、气相沉积和溶胶-凝胶法等效率较高的方法,均需使用专业设备,比如真空单元、大功率激光器和昂贵的前驱体材料。这就导致这些方法成本极其高昂。火焰喷雾热解法的优势在于工艺简单,易于控制最终产品的尺寸。具体而言就是能够提前将前驱体溶解在燃料中,简化了将前驱体送入热反应区(火焰反应器)的过程,同时能够灵活的使用高速喷雾器快速淬灭气溶胶。

3.已经有一些研究不同火焰热解过程的文献。例如,在2002年,研究人员提出了一种火焰合成装置,该装置可以通过调节氧化剂的流速来合成纳米材料。以及前体/燃料的成分来控制催化剂的比表面积。2005年,另一位研究人员优化了用于合成钙钛矿混合金属催化剂的火焰喷雾热解装置,主要是利用点火器中ch4/o2混合物的流速以及流速和线速度来优化前体溶液的进料速度。2006年,另一项工作集中在一种新颖的火焰合成方法上,该方法使用气体和液体前体来生产纳米级氧化铝催化剂。该方法使用高温火焰加热原料并将其喷雾到冷凝室中,在冷凝室中将其冷凝成纳米级催化剂。在2019年,研究人员提出了一种火焰合成装置的改进方案,用于生产金属、非氧化陶瓷和还原性金属氧化物粉末。

4.但是这些方法的效率过低,主要问题是这些方法中均存在颗粒向管壁的扩散与热泳过程,这导致颗粒的尺寸分布过广,不适用于绝大多数情况,通用性极差,且产量较低。并且现有的技术一般使用旋流火焰和通过超声雾化前驱体溶液后将其直接喷入反应室内的技术,火焰合成装置的进料频率和雾化后的前驱体溶液的持续时间很难被控制,这就可能导致前驱体溶液的浓度波动。进而影响最终产物的粒径与性能,如形态、表面积。

5.综上所述,一种能权衡性价比和通用性并取得最佳效果的方法无疑具有极大的经济价值。

技术实现要素:

6.有鉴于此,本实用新型的主要目的在于提出一种脉冲式喷雾蒸发火焰合成装置,以期至少部分地解决上述提及的技术问题中的至少之一。

7.为实现上述目的,本实用新型提供一种脉冲式喷雾蒸发火焰合成装置,包括:

8.脉冲式喷雾蒸发器,用于对前驱体溶液进行脉冲式雾化;

9.燃烧器,与所述脉冲式喷雾蒸发器相连,用于产生火焰,以便以脉冲式雾化进样的前驱体溶液在所述火焰中发生反应;

10.收集器,用于收集所述前驱体溶液中的前驱体经形成预制备材料核并沉积后得到的最终产品。

11.基于上述技术方案,本实用新型相对于现有技术至少具有以下有益效果的其中之一或其中一部分:

12.(1)本实用新型将脉冲式喷雾蒸发器(pse)与火焰喷雾热解方法相结合,精准调节液体原料中的前驱体浓度和喷雾喷嘴的喷射频率和打开时间(即调节前驱体流量),从而控制膜厚度,催化剂的化学计量和生长速率;同时,也避免了因前驱体溶液浓度波动导致的装置性能下降,且不会增加成本;

13.(2)本实用新型成本低、产率高、工艺简单且易于大规模生产,合成的催化剂活性较高,选择性好、稳定性好。

附图说明

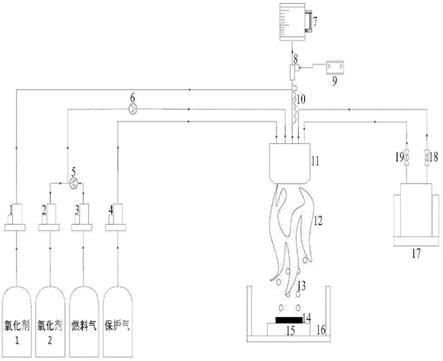

14.图1为本实用新型实施例的脉冲式喷雾蒸发火焰合成方法流程示意图;

15.图2为本实用新型实施例的脉冲式喷雾蒸发火焰合成装置示意图;

16.图3为本实用新型实施例的燃烧器仰视示意图;

17.图4为本实用新型实施例的燃烧器俯视示意图。

18.以上附图中,附图标记含义如下:

19.1、2、3、4-流量控制器;5、6-安全阀;7-存储箱;8-喷雾喷嘴;9-脉冲发生器;10-加热带;11-燃烧器;12-火焰;13-颗粒;14-最终产品;15-衬底;16-支架;17-水泵;18-进水阀;19-出水阀;20-样品进口;21-样品出口;22-燃料气进口;23-燃料气出口;24-浴气进口;25-浴气出口;26-冷却管的进口和出口。

具体实施方式

20.本实用新型提出了一种新型的火焰喷雾热解的方法,用于合成稳定性强、活性高的薄膜或纳米颗粒。同时本实用新型还提供了一种用于实现该方法的脉冲式喷雾蒸发火焰合成装置。

21.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型作进一步的详细说明。

22.作为本实用新型的一个方面,提供一种脉冲式喷雾蒸发火焰合成方法,包括如下步骤:

23.将前驱体溶液以脉冲式雾化进样,喷入火焰中发生反应,前驱体溶液中的前驱体形成预制备材料核,沉积,得到最终产品。

24.在本实用新型的实施例中,前驱体溶液以雾化形成的液滴状态样品被喷入到火焰中,在火焰中燃烧,前驱体发生热解反应形成预制备材料核;该预制备材料核可以理解为前驱体溶液中的前驱体经火焰热解形成的粉末;该粉末经沉积,得到最终产品。

25.在本实用新型的实施例中,采用脉冲式雾化进样,保证前驱体溶液进样的浓度稳定,最终产品的形态均一。

26.在本实用新型的实施例中,该热解反应可以为氧化反应或者水解反应,经热解反应产生金属氧化物。

27.在本实用新型的实施例中,最终产品包括膜状物质或纳米颗粒状物质。

28.在本实用新型的实施例中,最终产品可以为膜状物质或者纳米颗粒状物质;膜状结构或者纳米颗粒状结构可以通过控制平均沉积速率以及沉积时间来进行控制。

29.在本实用新型的实施例中,其最终产品的厚度、化学计量以及生长速率,通过脉冲式雾化进样的射频频率以及脉宽来控制。

30.在本实用新型的实施例中,脉冲式雾化进样方式,其射频频率小于100hz;例如50hz、30hz、10hz、5hz、1hz。

31.在本实用新型的实施例中,脉宽在毫秒量级;例如1毫秒、2毫秒、5毫秒、8毫秒、10毫秒、50毫秒。

32.在本实用新型的实施例中,该射频频率和脉宽的设置,适宜最终产品的厚度量级为nm与μm之间,重量量级为mg。

33.在本实用新型的实施例中,最终产品的材质包括贵金属氧化物、过渡金属氧化物或钙钛矿。

34.在本实用新型的实施例中,最终产品的材质包括氧化铱、氧化钯、氧化钌、氧化铑、氧化铁、氧化铈、氧化铝、氧化铬、氧化钡、氧化锌、氧化镧钴、氧化镧锰中的一种或多种。

35.在本实用新型的实施例中,前驱体溶液包括前驱体和燃烧性溶剂。

36.在本实用新型的实施例中,燃烧性溶剂包括但不限于乙醇;还可以为其他醇类溶剂,但是乙醇的稳定性好,且廉价易得。

37.在本实用新型的实施例中,前驱体包括乙酰丙酮铱、乙酸钯、乙酸钌、乙酰丙酮铑、乙酰丙酮铁、乙酰丙酮铈、乙酰丙酮铝、乙酰丙酮铬、乙酰丙酮钡、水合乙酰丙酮锌、乙酰丙酮镧水合物、乙酰丙酮钴的水合物、乙酰丙酮锰、乙酸镧水合物中的一种或多种。

38.当制备的材料薄膜或颗粒为多金属化合物时,采用多种前驱体配置成混合液;

39.其中,前驱体的浓度为毫摩尔每升量级,例如,1毫摩尔每升、10毫摩尔每升、20毫摩尔每升、100毫摩尔每升、500毫摩尔每升。

40.在本实用新型的实施例中,根据待制备的最终产品的种类及结构的不同,选择相应的前驱体,并将其溶解于燃烧性溶剂中,配制成mm量级浓度的前驱体溶液。例如将乙酰丙酮铁(fe(acac)3)或乙酰丙酮钴(co(acac)3)溶于乙醇溶液中,制备成铁基或铜基氧化物材料合成所需前驱体溶液。

41.在本实用新型的实施例中,在将前驱体溶液以脉冲式雾化进样,喷入火焰中发生反应之前,还包括将氧化剂添加入以脉冲式雾化进样的样品中。

42.在本实用新型的实施例中,氧化剂包括空气,但并不局限于此,还可以为氧气,或者氧气与空气按一定比例混合后的混合气。在本实用新型的实施例中,o2作为氧化剂可以

提高液滴的燃烧速度,并使最终产品在较高温度下停留更长的时间。此外,通过测量火焰喷射温度,发现使用o2作为氧化剂合成的最终产品的比表面积要小于使用空气作为氧化剂合成的最终产品的比表面积。

43.在喷入火焰中发生反应过程中,还包括燃料、浴气与脉冲式雾化进样的前驱体溶液共同喷入火焰中;

44.在本实用新型的实施例中,燃料包括气体或液体燃料;烷烃类例如甲烷等和氧气的混合。

45.在本实用新型的实施例中,浴气可以包括氮气,但并不局限于此,还可以为其他惰性气体,例如氩气。

46.在本实用新型的实施例中,可以根据具体情况替换气体种类。各路气体的流量通过流量控制器来控制,以达到合适的火焰。

47.在本实用新型的实施例中,火焰高度为5~15cm;温度范围为1500~2000℃。

48.在本实用新型的实施例中,前驱体溶液中的溶剂蒸发与前驱体热解在火焰中瞬间同时发生。火焰高度以及火焰温度,是影响前驱体热解后形成的最终产品的粒度、比表面积、形貌以及晶型等结构的重要因素。

49.在本实用新型的实施例中,结合脉冲式雾化进样,火焰高度适宜为5~15cm;温度范围适宜为1500~2000℃。

50.作为本实用新型的另一个方面,还提供一种脉冲式喷雾蒸发火焰合成装置,包括:

51.脉冲式喷雾蒸发器,用于对前驱体溶液进行脉冲式雾化;

52.燃烧器,与脉冲式喷雾蒸发器相连,用于产生火焰,以便以脉冲式雾化进样的前驱体溶液在火焰中发生反应;

53.收集器,用于收集前驱体溶液中的前驱体经形成预制备材料核并沉积后得到的最终产品。

54.在本实用新型的实施例中,脉冲式喷雾蒸发器包括喷雾喷嘴、蒸发管和脉冲发生器;

55.脉冲发生器,与喷雾喷嘴相连,用于控制喷雾喷嘴脉冲式雾化进样;

56.喷雾喷嘴,包括喷雾喷嘴出口;喷雾喷嘴出口与蒸发管一端相连;

57.蒸发管,蒸发管的另一端与燃烧器相连。

58.在本实用新型的实施例中,喷雾喷嘴与燃烧器之间设置蒸发管,便于控制前驱体溶液的喷射频率和喷雾喷嘴的打开时间,进而控制最终产品的厚度、化学计量和生长速率等。

59.在本实用新型的实施例中,该装置结合脉冲式喷雾蒸发火焰合成方法,由于当前使用的脉冲式喷雾蒸发器,进入燃烧器的前驱体溶液的液滴尺寸受到限制;可以使用不同的喷雾喷嘴直径以满足操作要求,以克服此限制对脉冲频率和液滴直径的不同要求。

60.在本实用新型的实施例中,装置还包括加热带,加热带缠绕于蒸发管外壁上。

61.在本实用新型的其他实施例中,喷雾喷嘴和脉冲发生器可以设置多组,每组喷雾喷嘴喷出不同的前驱体溶液,以便获得具有多层或者超晶格结构的最终产品。

62.在本实用新型的实施例中,装置还包括氧化剂管路,氧化剂管路与蒸发管相连通,用于向蒸发管内输送氧化剂。

63.在本实用新型的实施例中,氧化剂管路与蒸发管相连通,一方面,将氧化剂与雾化样品进行充分混合,氧化剂作为反应原料,有利于后续的火焰中燃烧反应均匀;另一方面,氧化剂的喷入起到对雾化样品的液滴进一步打散,起到进一步辅助雾化的作用;再一方面,该氧化剂在蒸发管的流动还有利于雾化样品在蒸发管中的输送。

64.在本实用新型的实施例中,燃烧器包括燃烧器本体,燃烧器本体包括:

65.中心通道,设置于燃烧器本体的中心轴处,中心通道的一端与蒸发管相连,中心通道的另一端设置为样品出口,样品出口与燃烧器本体的火焰发生侧相连通;

66.燃料气通道,燃料气通道的一端设置有燃料气进口,燃料气通道的另一端设置有燃料气出口,燃料气出口与燃烧器的火焰发生侧相连通;燃料气通道的燃料气出口沿中心通道的外围呈环状设置;

67.浴气通道,浴气通道的一端设置有浴气进口,浴气通道的另一端设置有浴气出口,浴气出口与燃烧器的火焰发生侧相连通;浴气通道的浴气出口沿燃料气出口的外围呈环状设置。

68.在本实用新型的实施例中,燃烧器还包括冷却管,设置于燃烧器本体内部空间,用于对燃烧器进行冷却;冷却管的进口和出口分别与连接管相连,用于形成循环流路,在连接管上设置水泵、水箱和控制阀。

69.在本实用新型的实施例中,装置还包括燃料气供气管,燃料气供气管与燃料气进口相连;安全阀,设置在燃料气供气管上;浴气供气管,浴气供气管与浴气进口相连。

70.在本实用新型的实施例中,燃料气供气管的与燃料气进口端相对一侧设置有多个支路供气管;在各个支路供气管上均设置有流量控制器;

71.在浴气供气管上设置有流量控制器。

72.在本实用新型的实施例中,收集器包括衬底和支架,衬底设置于支架上;支架可以正对燃烧器出口。

73.在本实用新型的实施例中,衬底可以为不锈钢网,但是并不局限于此,还可以为金属网、金属片、锡箔片或者玻璃,只要是非催化或者非反应性表面即可。

74.在本实用新型的实施例中,装置还包括限位器,限位器设置于燃烧器与收集器之间,用于使最终产品定向沉积于衬底上。

75.下面结合具体实施例对本实用新型的技术方案作进一步说明,但需要注意的是,下述的实施例仅用于说明本实用新型的技术方案,但本实用新型并不限于此。

76.如图1所示,本实用新型的方法包括以下步骤:

77.(1)制备前驱体溶液。

78.(2)燃料气、浴气进样。将燃料气以及浴气通过各自的流量控制器调控进入燃烧器中。

79.(3)前驱体溶液的脉冲式雾化进样。本步骤与步骤(2)同时进行。使用配有脉冲发生器的喷雾喷嘴将步骤(1)中制备的前驱体溶液雾化送入燃烧器,同时在雾化后的前驱体溶液中添加氧化剂。与步骤(2)中燃料一起燃烧,产生火焰。

80.(4)火焰与前驱体蒸发。步骤(2)及步骤(3)中的燃料、浴气、氧化剂以及前驱体溶液共同产生燃烧,同时,火焰中的前驱体溶液蒸发,形成预制备材料核,后经过聚并,长大。受到步骤(3)中使用的溶剂和步骤(2)中气体的流量的影响。

81.(5)薄膜或颗粒的沉积。生成的粉末以薄膜或纳米颗粒的形式沉积于底部支架上的衬底上。

82.(6)材料收集。沉积在衬底上的薄膜直接取出,沉积在衬底上的颗粒材料需要进行刮除收集。

83.(7)步骤(3)中通过调节液体原料中的前驱体浓度和喷雾喷嘴的喷射频率和打开时间,可以控制步骤(5)中获得的催化剂薄膜的厚度,化学计量和生长速率。

84.液体原料维持在室温,在该温度下不会发生明显的热降解,因此薄膜生长过程的可重复性较好。

85.(8)根据反应物的不同,步骤(5)(6)中获得的纳米颗粒或薄膜可以是贵金属氧化物、过渡金属氧化物或钙钛矿,例如氧化铱,氧化钯,氧化钌,氧化铑,氧化铁,氧化铈,氧化铝,氧化铬,氧化锌,氧化镧钴,氧化镧锰。

86.本实用新型还提出了一种脉冲式喷雾蒸发火焰合成装置。如图2、图3和图4所示,该装置包括供气单元,液体汽化采样单元,燃烧单元,冷却单元,薄膜/颗粒收集单元五个部分:

87.(1)供气单元包含四种气体,氧化剂1、氧化剂2、燃料气及保护气,可以为空气,o2,ch4和n2,也可以根据实际情况进行更换。各个气体供气管负责将四种气体送入燃烧器11,并且该各个气体供气管上设置有流量控制器,如流量控制器1、2、3、4;各个流量控制器可以通过手动或者控制单元来进行流量的调节。

88.(2)液体汽化采样单元包括液体原料存储箱7,喷雾喷嘴8,脉冲发生器9和蒸发管,其中,加热带10缠绕在蒸发管上。

89.(3)燃烧单元包括燃烧器11。燃烧器11包括燃烧器本体,燃烧器本体包括中心通道,设置于燃烧器本体的中心轴处,中心通道的一端设置为样品进口20与蒸发管相连,中心通道的另一端设置为样品出口21,样品出口21与燃烧器的火焰发生侧相连通;

90.燃料气通道,燃料气通道的一端设置有燃料气进口22,燃料气通道的另一端设置有燃料气出口23,燃料气出口23与燃烧器的火焰发生侧相连通;燃料气通道的燃料气出口23沿中心通道的外围呈环状设置;

91.浴气通道,浴气通道的一端设置有浴气进口24,浴气通道的另一端设置有浴气出口25,浴气出口25与燃烧器的火焰发生侧相连通;浴气通道的浴气出口25沿燃料气出口23的外围呈环状设置。

92.在本实用新型的实施例中,燃烧器本体还包括冷却管,设置于燃烧器内部空间,用于对燃烧器进行冷却;冷却管的进口和出口26分别与连接管相连,用于形成循环流路,在连接管上设置水泵、水箱和控制阀。

93.燃烧器11包括中央通道、浴气通道、燃料气通道和冷却管。前驱体从燃烧器11的中央通道中流出,而分散的燃料气体则从燃料气通道的燃料气出口23(环形间隙)中流出。浴气从浴气出口25喷出。燃烧器本体由不锈钢和二氧化硅制成,具有良好的热稳定性,化学稳定性,耐高温性和耐酸腐蚀性。在甲烷和氧气供应管上安装了两个安全阀(安全阀5和安全阀6),以防止火焰12倒流到甲烷和氧气供气管中。

94.(4)冷却单元包括水泵17和进水阀18,出水阀19以及配备有该水泵的连接管。

95.(5)颗粒收集单元包括新形成的颗粒13,沉积的最终产品14即膜或纳米颗粒,衬底

15和支架16。

96.实施例1

97.以乙酰丙酮铁(fe(acac)3)溶于乙醇溶液中,制备成铁基氧化物材料合成所需前驱体溶液,其前驱体溶液的浓度为:0.02~0.5m;

98.喷雾喷嘴的喷射频率为25~50hz,打开时间2~10ms;

99.得到氧化铁膜层产物,膜厚度50至150μm之间,纳米粒径10~30nm。

100.实施例2

101.以乙酰丙酮钴(co(acac)3)溶于乙醇溶液中,制备成钴基氧化物材料合成所需前驱体溶液,其前驱体溶液的浓度为:0.02~0.5m;

102.喷雾喷嘴的喷射频率为10~25hz,打开时间2~10ms;

103.得到氧化钴颗粒状产物,纳米粒径30~45nm。

104.对比例1

105.以乙酰丙酮铁(fe(acac)3)为前驱体,通过溶胶-凝胶法制备氧化铁催化剂。获得的粒径在40~70nm的范围内。

106.对比例2

107.以乙酰丙酮铁(fe(acac)3)为前驱体,使用湿式浸渍法制备的相同的氧化铁的粒径为80~100nm。

108.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1