一种混合用搅拌罐的制作方法

1.本技术涉及聚合硫酸铁制备装置的领域,尤其是涉及一种混合用搅拌罐。

背景技术:

2.聚合硫酸铁是新型、优质、高效铁盐类无机高分子絮凝剂,其净水效果优良。在其制备过程中,通常将硫酸亚铁作为主要原料,并需要使用混合装置将硫酸亚铁晶体与水混合溶解,制成硫酸亚铁溶液,用于后续制备聚合硫酸铁使用。

3.现有公告号为cn211864796u的专利,公开了一种混合装置,其包括混合池、搅拌机构、第一电机、分散机构和第二电机。第一电机用于带动搅拌机构转动,第二电机用于带动分散机构转动。分散机构为位于混合池内部的下端,包括竖直设置的叶盘,叶盘上设有若干分散叶片。启动第二电机后,第二电机带动叶盘转动,分散叶片跟随叶盘在竖直平面内转动,从而将位于混合池底部的硫酸亚铁晶体驱动,有助于提高硫酸亚铁晶体的混合充分度。

4.针对上述中的相关技术,发明人认为在工人将硫酸亚铁晶体倾倒到混合池中时,硫酸亚铁晶体容易堆积在混合池的底部,形成较大的锥形堆。即使在混合过程中,分散机构带动混合池底部的硫酸亚铁晶体移动,但仍需要一端时间才可彻底使硫酸亚铁晶体形成的锥形堆消失,影响了混合加工的效率。

技术实现要素:

5.为了便于提高加工效率,本技术提供一种混合用搅拌罐。

6.本技术提供的一种混合用搅拌罐采用如下的技术方案:

7.一种混合用搅拌罐,包括釜体,所述釜体的上端设有进料管,所述釜体的下端设有出料管,所述釜体上端安装有驱动器,所述釜体的内部转动连接有竖直设置的搅拌轴,所述搅拌轴的上端与所述驱动器的输出端连接,所述搅拌轴上设有若干搅拌扇叶;

8.所述釜体的内底面设置为平面,所述搅拌轴下端的外周面固定连接有竖直设置的第一推料板。

9.通过采用上述技术方案,工人通过进料管向釜体内部倾倒硫酸亚铁晶体时,启动驱动器,驱动器带动搅拌轴转动,第一推料板跟随搅拌轴转动。从而推动掉落在釜体内底面的硫酸亚铁晶体移动,使硫酸亚铁晶体不易形成锥形堆,且能够较为均匀的平铺在釜体的内底面。当工人向釜体内部倾倒水时,由于硫酸亚铁晶体平摊在釜体的内底面,水易于渗透到硫酸亚铁晶体形成的层中,与其混合。从而有助于提高加工效率。

10.可选的,所述第一推料板的上方设有与搅拌轴固定连接的第二推料板。

11.通过采用上述技术方案,第二推料板与第一推料板配合推料,当一次性向釜体内部倾倒大量硫酸亚铁晶体时,第一推料板和第二推料板一同推料,使硫酸亚铁晶体不易形成锥形堆,且有助于提高破坏锥形堆的效率。使工人上料结束后即可封盖加工,无需等待第一推料板和第二推料板破坏锥形堆,有助于提高加工效率。

12.可选的,所述第一推料板同一侧面的上下两侧均设有水平设置的第一限料板;所

述第二推料板同一侧面的上下两侧均设有水平设置的第二限料板。

13.通过采用上述技术方案,第一限料板便于提高第一推料板的单次推料量,即第一推料板与硫酸亚铁晶体形成的锥形堆接触后,因两个第一限料板,与第一推料板接触的硫酸亚铁晶体不易脱离第一推料板,从而跟随第一推料板移动,使第一推料板可快速将硫酸亚铁晶体形成的锥形堆推平。同理,第二限料板有助于提高第二推料板的单次退料量。

14.可选的,所述第一推料板和第二推料板的长度大于釜体内底面半径的五分之四。

15.通过采用上述技术方案,使第一推料板远离搅拌轴的一端与釜体竖直内侧壁之间不易堆存有高度较高的硫酸亚铁晶体,有助于提高釜体内底面的硫酸亚铁晶体的均匀度,从而便于提高混合效率,即提高加工效率。

16.可选的,若干所述搅拌扇叶从上至下分为若干组,每组中的所述搅拌扇叶所处高度相同;俯视所述搅拌轴时,若干所述搅拌扇叶均匀分布在所述搅拌轴上。

17.通过采用上述技术方案,若干搅拌扇叶均匀分布在搅拌轴上,使工人在向釜体内部倾倒硫酸亚铁晶体时,硫酸亚铁晶体能够掉落在各个搅拌扇叶上。使硫酸亚铁晶体不仅位于釜体的内底面上,还位于各个搅拌扇叶上,有助于提高硫酸亚铁晶体在釜体内的分布均匀度,从而便于提高混合效率,即加工效率。

18.可选的,所述搅拌扇叶的上端设有水平设置的承料板。

19.通过采用上述技术方案,有助于提高搅拌扇叶上硫酸亚铁晶体的存量,从而进一步提高釜体内硫酸亚铁晶体的分布均匀度。硫酸亚铁晶体的分布均匀度越高,硫酸亚铁晶体越容易与水混合,从而有助于缩短搅拌时间,达到提高加工效率的目的。

20.可选的,所述进料管的横截面呈矩形。

21.通过采用上述技术方案,矩形的进料管便于工人在向釜体内部倾倒硫酸亚铁晶体时,不断沿进料管的长度方向往复移动,提高釜体内硫酸亚铁晶体的分布均匀度,从而有助于提高加工效率。

22.可选的,所述进料管设置有多个。

23.通过采用上述技术方案,便于多个工人同时上料,或便于硫酸亚铁晶体和水同时上料,提高上料效率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.工人向釜体内部倾倒硫酸亚铁晶体时,启动驱动器,使驱动器带动搅拌轴转动,从而使第一推料板转动。当第一推料板与釜体内底面的硫酸亚铁晶体接触时,破坏硫酸亚铁晶体形成的锥形堆,并使硫酸亚铁晶体较为均匀的平摊的釜体的内底面,便于水与硫酸亚铁晶体充分接触,从而有助于提高加工效率;

26.2.若干搅拌扇叶均匀分布在搅拌轴上,使工人在倾倒硫酸亚铁晶体时,硫酸亚铁晶体会掉落在各个搅拌扇叶上,有助于提高硫酸亚铁晶体位于釜体内部的分布均匀度,从而有助于提高加工效率。

附图说明

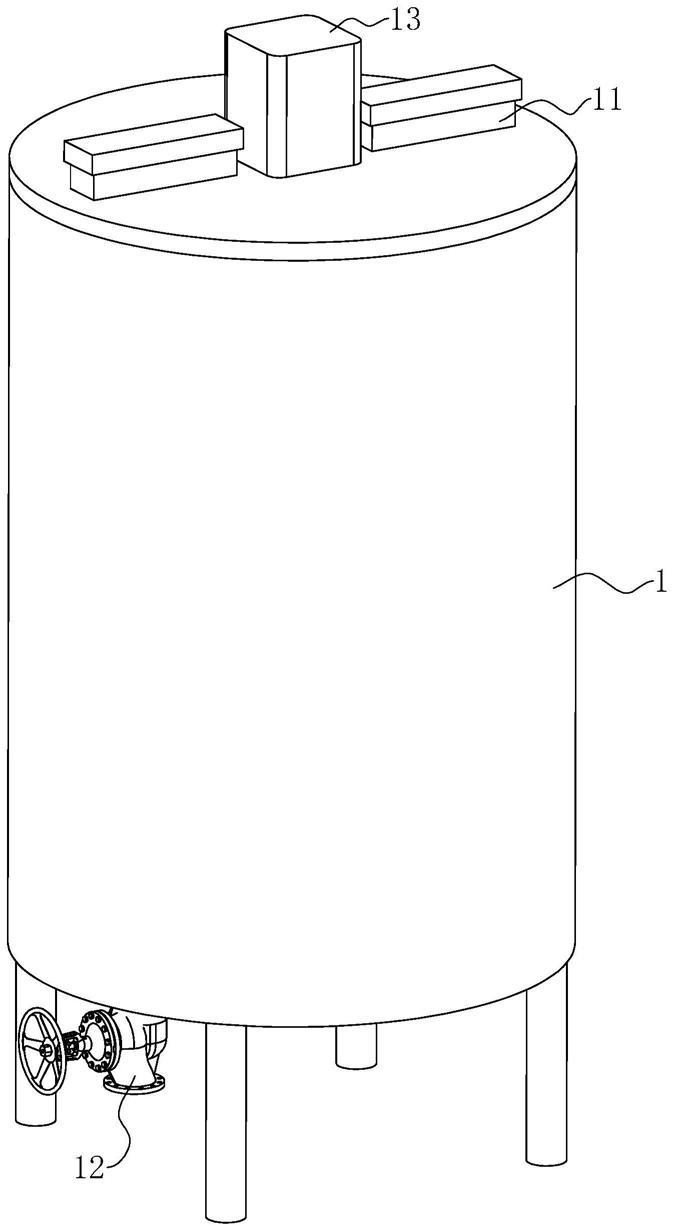

27.图1是一种混合用搅拌罐的整体结构示意图;

28.图2是一种混合用搅拌罐的内部结构示意图。

29.附图标记说明:1、釜体;11、进料管;12、出料管;13、驱动器;2、搅拌轴;21、搅拌扇

叶;211、承料板;22、第一推料板;221、第一限料板;23、第二推料板;231、第二限料板。

具体实施方式

30.本技术实施例公开一种混合用搅拌罐。参照图1,一种混合用搅拌罐包括釜体1,釜体1整体呈柱形。釜体1的上端设有进料管11,进料管11设置有多个。在本实施例中,进料管11共设置有两个,且两个进料管11关于釜体1竖直中心面对称设置,便于多名工人同时上料。进料管11上可拆卸连接有封盖,封盖可以通过锁扣与进料管11连接,也可以通过插接的方式与进料管11连接。进料管11的横截面呈矩形,即进料管11形成的进料口的横截面呈矩形,便于工人在上料时改变硫酸亚铁晶体掉落到釜体1内部的位置,从而提高硫酸亚铁晶体在釜体1内部的分布均匀度。

31.参照图1,釜体1的下端设有与釜体1内部连通的出料管12,出料管12中安装有用于封闭出料管12形成的出料口的阀门。釜体1的上端安装有驱动器13,驱动器13设置为旋转电机。

32.参照图2,釜体1中设有与釜体1同竖直中心轴线的搅拌轴2,搅拌轴2竖直设置,且搅拌轴2的上端和下端均通过密封轴承与釜体1转动连接。搅拌轴2的上端穿设釜体1与驱动器13的输出端连接。

33.参照图2,搅拌轴2上设有若干搅拌扇叶21,搅拌扇叶21竖直设置且整体呈矩形板状。若干搅拌扇叶21从上至下分为若干组,在本实施例中,将搅拌轴2上的搅拌扇叶21分成四组,四组搅拌扇叶21从上至下等距分布在搅拌轴2上。每组中的搅拌扇叶21所处高度均相同,且沿水平面均匀分布在搅拌轴2的外周面上。即同一组中的相邻搅拌扇叶21之间的夹角度数相同。俯视搅拌轴2时,搅拌轴2上的若干搅拌扇叶21均匀分布在搅拌轴2上。

34.参照图2,搅拌扇叶21的上端固定连接有水平设置的承料板211。工人向釜体1内部倾倒硫酸亚铁晶体时,硫酸亚铁晶体掉落在各个承料板211上,有助于提高釜体1内部硫酸亚铁晶体的分布均匀度,从而有助于提高加工效率。

35.参照图2,釜体1的内底面设置为平面,搅拌轴2下端的外周面上固定连接有竖直设置的第一推料板22,第一推料板22的上方设有与搅拌轴2外周面固定连接的第二推料板23,第二推料板23竖直设置。第一推料板22的长度方向和第二推料板23的长度方向均与釜体1内底面的径向平行。第一推料板22的长度和第二推料板23的长度均大于釜体1内底面半径的五分之四。

36.参照图2,第一推料板22同一侧面的上下两侧均设有水平设置的第一限料板221,第一限料板221的长度大于第一推料板22长度的三分之二。启动驱动器13后,搅拌轴2转动,第一限料板221位于第一推料板22靠近第一推料板22转动方向的一侧。第二推料板23同一侧面的上下两侧均连接有水平设置的第二限料板231,第二限料板231的长度大于第二推料板23长度的三分之二。启动驱动器13后,第二限料板231位于第二推料板23靠近第二推料板23转动方向的一侧。

37.本技术实施例一种混合用搅拌罐的实施原理为:工人将硫酸亚铁晶体倾倒到釜体1内部之前,启动驱动器13,使转动轴转动。而后向釜体1内倾倒硫酸亚铁晶体,当硫酸亚铁晶体与釜体1内底面接触时,第一推料板22带动部分硫酸亚铁晶体移动。随着硫酸亚铁晶体倾倒量的增加,釜体1底部逐渐形成由硫酸亚铁晶体形成的锥形堆。而随着第一推料板22的

转动,不断降低锥形堆的高度,将硫酸亚铁晶体平铺在釜体1中。

38.此外,在硫酸亚铁晶体掉落的过程中,与搅拌扇叶21上的承料板211接触,从而停留在承料板211上。工人将硫酸亚铁晶体和水均加入到釜体1内部后,加快搅拌轴2的转动速度。对硫酸亚铁晶体和水进行混合,由于釜体1内部的硫酸亚铁晶体分布较为均匀,因此硫酸亚铁晶体能够更快的与水混合,从而有助于缩短搅拌时间,提高加工效率。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1