一种工业废气交叉往复式除尘脱硫脱硝设备的制作方法

1.本实用新型涉及废气处理技术领域,更具体地说,本实用新型涉及一种工业废气交叉往复式除尘脱硫脱硝设备。

背景技术:

2.工业废气处理指:针对工业场所如工厂、车间产生所产生的废气,在对外排放前需要进行空气净化处理,以达到国家废气对外排放的标准。工业废气中的污染物主要为硫、氯、氮氧化物和粉尘,它除了破坏生态环境还能形成光化学烟雾和酸雨等,危害人类健康。国内外对于废气脱硫脱硝除尘装置有一定研究,但是目前对废气的除尘和脱硫脱硝作业均独立进行,使得除尘器与所述脱硫脱硝器难以融合,造成废气的除尘脱硫脱硝工艺不合理,很难提高废气提高废气除尘效率和脱硫脱硝效率,很难降低脱硫脱硝液使用量,很难降低除尘脱硫脱硝成本。

技术实现要素:

3.为了克服上述缺陷,本实用新型提供一种工业废气交叉往复式除尘脱硫脱硝设备,具体采用如下的技术方案:

4.一种工业废气交叉往复式除尘脱硫脱硝设备,包括:

5.脱硫脱硝件,所述脱硫脱硝件包括壳体、废气输入粉碎件、废气重复输入紊流件和喷雾喷淋件,所述废气输入粉碎件、所述废气重复输入紊流件和所述喷雾喷淋件均设置在所述壳体上;所述废气输入粉碎件包括废气输入管、第二u形管、粉碎支架、粉碎轴和粉碎桨叶,所述废气输入管设置在所述壳体上,所述第二u形管和所述粉碎支架均设置在所述废气输入管上,所述粉碎轴设置在所述粉碎支架上,所述粉碎桨叶设置在所述粉碎轴上;

6.旋风除尘件,其与所述脱硫脱硝件连接,所述旋风除尘件包括旋风直筒、支撑腿和旋风锥筒,所述支撑腿和所述旋风锥筒均设置在所述旋风直筒上。

7.优选地,所述壳体呈管状,所述壳体一端面上设置有排气贯穿孔,所述排气贯穿孔内嵌装有排气管;所述壳体侧壁上设置有第一废气输入贯穿孔、排浆贯穿孔、第一废气排出贯穿孔和第二废气输入贯穿孔,所述第一废气输入贯穿孔和所述排浆贯穿孔3均靠近所述壳体另一端。

8.优选地,所述排浆贯穿孔内嵌装有排浆管,所述排浆管另一端贯通连接有第一u形管,所述第一废气排出贯穿孔内嵌装有第一废气中继管;所述壳体一端内侧壁上设置有除雾器。

9.优选地,所述废气输入管一端穿过所述第一废气输入贯穿孔延伸至所述壳体内,并且所述废气输入管一端端口竖直向上;所述第二u形管一端连通在所述废气输入管另一端上;所述粉碎支架竖直固定设置在所述废气输入管一端上,所述粉碎轴一端固定设置在所述粉碎支架上,所述粉碎轴另一端套装有第一旋转轴承,所述粉碎桨叶固定设置在所述第一旋转轴承上。

10.优选地,所述废气重复输入紊流件包括第二废气中继管、紊流支架、紊流轴和紊流叶片,所述第二废气中继管设置在所述壳体上,所述紊流支架设置在所述第二废气中继管上,所述紊流轴设置在所述紊流支架上,所述紊流叶片设置在所述紊流轴上;所述第二废气中继管一端嵌装在所述第二废气输入贯穿孔内,并且所述第二废气中继管延伸进入所述壳体内,同时所述第二废气中继管一端口竖直向上;所述紊流支架固定设置在所述第二废气中继管一端口上,所述紊流轴一端固定设置在所述紊流支架顶端,所述紊流轴另一端上套装有第二旋转轴承,所述紊流叶片呈矩形板状,所述紊流叶片固定设置在所述第二旋转轴承上。

11.优选地,所述喷雾喷淋件包括分流件、喷雾件、喷淋件和分隔件,所述分流件、所述喷雾件和所述分隔件均设置在所述壳体上,所述喷淋件设置在所述分流件上;所述分流件包括上侧分流固定板、分流管和下侧分流固定板,所述上侧分流固定板和下侧分流固定板均设置在所述壳体上,所述分流管设置在所述上侧分流固定板和所述下侧分流固定板上;所述上侧分流固定板呈圆形板状,所述上侧分流固定板上设置有分流贯穿孔,所述分流贯穿孔设置有多个,多个所述分流贯穿孔均匀分布在所述上侧分流固定板上,所述上侧分流固定板固定设置在所述壳体内侧壁上;所述分流管呈螺旋弹簧状,所述分流管设置有多根,多根所述分流管一端均匀分布固定设置在所述上侧分流固定板上,并且所述分流管与所述分流贯穿孔逐一对应贯通;所述下侧分流固定板与所述上侧分流固定板结构相同,所述下侧分流固定板水平固定设置在位于所述分流管下侧的所述壳体内侧壁上,并且所述下侧分流固定板上的所述分流贯穿孔与所述分流管另一端逐一对应贯通连接。

12.优选地,所述喷雾件包括喷雾支管、喷雾头、喷雾管和喷雾干管,所述喷雾支管设置在所述壳体上,所述喷雾头和所述喷雾管均设置在所述喷雾支管上,所述喷雾干管设置在所述喷雾管上;所述喷雾支管一端贯穿所述壳体和所述分流管侧壁与所述分流管贯通,所述喷雾支管设置有多根,多根所述喷雾支管沿所述壳体周向均匀分布,并且多根所述喷雾支管与多根所述分流管逐一对应贯通;所述喷雾头嵌装在所述喷雾支管上,所述喷雾头设置有多个,多个所述喷雾头与多个所述喷雾支管逐一对应连接;所述喷雾管呈圆环管状,所述喷雾管套装在所述壳体上,并且所述喷雾管与多个所述喷雾支管另一端均贯通连接,所述喷雾干管一端与所述喷雾管贯通连接。

13.优选地,所述喷淋件包括喷淋支管、喷淋头和喷淋干管,所述喷淋支管呈圆环管状,所述喷淋支管设置有多根,多根所述喷淋支管半径均不相同;多根所述喷淋支管围绕同一圆心均匀分布固定设置在所述下侧分流固定板上;所述喷淋头设置有多个,多个所述喷淋头均匀分布贯通设置在多个所述喷淋支管上;所述喷淋干管一端贯穿所述壳体后分别与多根所述喷淋支管贯通连接。

14.优选地,所述分隔件包括分隔盘和水封管,所述分隔盘呈圆盘状,所述分隔盘圆心低于所述分隔盘边缘高度,所述分隔盘上设置有漏液贯穿孔,所述漏液贯穿孔位于所述分隔盘圆心处,所述分隔盘水平固定设置在所述壳体内,并且所述分隔盘位于所述第二废气输入贯穿孔下方,同时所述分隔盘位于所述第一废气排出贯穿孔上方;所述水封管呈u形管状,所述水封管一端嵌装在所述漏液贯穿孔内。

15.优选地,所述旋风直筒呈管状,所述旋风直筒一端面圆心处设置有第二废气排出贯穿孔,所述旋风直筒侧壁上设置有第三废气输入贯穿孔,所述第三废气输入贯穿孔嵌装

有废气加速头,所述废气加速头呈异径管状,所述废气加速头小头与所述旋风直筒贯通连接,并且废气加速头喷向所述旋风直筒内的废气方向与所述旋风直筒切线平行;所述废气加速头大头与所述第一废气中继管另一端上贯通连接;所述第二废气排出贯穿孔内嵌装有废气排出接头,所述废气排出接头呈异径管状,所述废气排出接头大头贯通连接在所述第二废气排出贯穿孔上,所述废气排出接头小头贯通连接在所述第二废气中继管另一端上;所述支撑腿设置在所述旋风直筒上,所述旋风锥筒呈圆锥管状,所述旋风锥筒大头固定贯通连接在所述旋风直筒另一端上,所述旋风锥筒小头上设置有集尘箱。

16.本实用新型至少包括以下有益效果:

17.1)本实用新型工业废气交叉往复式除尘脱硫脱硝设备结构设计合理,废气脱硫脱硝除尘工艺流程合理,除尘和脱硫脱硝效率高,除尘和脱硫脱硝成本低,脱硫脱硝液使用量低;

18.2)本实用新型工业废气交叉往复式除尘脱硫脱硝设备设置了废气输入粉碎件,该废气输入粉碎件包括废气输入管、第二u形管、粉碎支架、粉碎轴和粉碎桨叶,该废气输入管一端将废气送入壳体内的浆液池后呈气泡状上浮,上浮气泡将推动粉碎桨叶旋转,旋转的粉碎桨叶能够将大直径废气泡切割为小直径废气泡,提高了废气与脱硫脱硝浆液接触面积,进而提高了废气脱硫脱硝效率,降低了脱硫脱硝液使用量和脱硫脱硝成本;同时废气经过浆液预脱硫脱硝处理亦增加了废气湿度,为后续旋风高效除尘提供条件;

19.3)本实用新型工业废气交叉往复式除尘脱硫脱硝设备设置了喷雾喷淋件,该喷雾喷淋件包括分隔件,所述分隔件包括分隔盘和水封管,该分隔件能够将分隔盘上下空间分隔,使分隔盘上侧只能向下单向流动液体,防止分隔盘下侧气体由分隔件向上流动,促使经浆液预脱硫脱硝的废气进入旋风除尘件中进行旋风除尘。

20.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

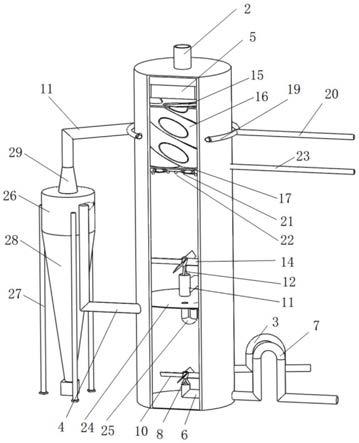

21.图1为本实用新型工业废气交叉往复式除尘脱硫脱硝设备前侧立体结构示意图;

22.图2为本实用新型工业废气交叉往复式除尘脱硫脱硝设备后侧立体结构示意图;

23.图3为本实用新型工业废气交叉往复式除尘脱硫脱硝设备第一竖向剖视立体结构示意图;

24.图4为本实用新型工业废气交叉往复式除尘脱硫脱硝设备第二竖向剖视主视图;

25.图5为本实用新型工业废气交叉往复式除尘脱硫脱硝设备第二竖向剖视立体结构示意图。

26.其中:1

‑

壳体,2

‑

排气管,3

‑

第一u形管,4

‑

第一废气中继管,5

‑

除雾器,6

‑

废气输入管,7

‑

第二u形管,8

‑

粉碎支架,10

‑

粉碎桨叶,11

‑

第二废气中继管,12

‑

紊流支架,14

‑

紊流叶片,15

‑

上侧分流固定板,16

‑

分流管,17

‑

下侧分流固定板,19

‑

喷雾管,20

‑

喷雾干管,21

‑

喷淋支管,22

‑

喷淋头,23

‑

喷淋干管,24

‑

分隔盘,25

‑

水封管,26

‑

旋风直筒,27

‑

支撑腿,28

‑

旋风锥筒,29

‑

废气排出接头,30

‑

集尘箱。

具体实施方式

27.以下将参照附图,通过实施例方式详细地描述本实用新型的技术方案。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。

28.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,a/和b,可以表示:单独存在a,单独存在a和b两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关系。

29.根据图1

‑

图5所示,一种工业废气交叉往复式除尘脱硫脱硝设备,包括脱硫脱硝件和旋风除尘件,所述旋风除尘件与所述脱硫脱硝件连接。所述脱硫脱硝件包括壳体1、废气输入粉碎件、废气重复输入紊流件和喷雾喷淋件,所述废气输入粉碎件、所述废气重复输入紊流件和所述喷雾喷淋件均设置在所述壳体1上。所述壳体1呈管状,所述壳体1两端面均封闭,所述壳体1一端面上设置有排气贯穿孔,所述排气贯穿孔内嵌装有排气管2,所述排气管2用于排出净化后的气体。所述壳体1侧壁上设置有第一废气输入贯穿孔、排浆贯穿孔、第一废气排出贯穿孔和第二废气输入贯穿孔,所述第一废气输入贯穿孔和所述排浆贯穿孔均靠近所述壳体1另一端,所述第一废气输入贯穿孔用于向所述壳体1内输入废气,所述排浆贯穿孔内嵌装有排浆管,所述排浆管另一端贯通连接有第一u形管3,所述排浆管和所述第一u形管3用于自然排出所述壳体1内多余的浆液,所述第一废气排出贯穿孔内嵌装有第一废气中继管4,所述第一废气中继管4用于将预脱硫脱硝和加湿后的废气由壳体1排向所述旋风除尘件,所述第二废气输入贯穿孔用于将经所述旋风除尘件除尘后的废气排入壳体1进行脱硫脱硝处理。所述壳体1一端内侧壁上设置有除雾器5。

30.所述废气输入粉碎件包括废气输入管6、第二u形管7、粉碎支架8、粉碎轴和粉碎桨叶10,所述废气输入管6设置在所述壳体1上,所述第二u形管7和所述粉碎支架8均设置在所述废气输入管6上,所述粉碎轴设置在所述粉碎支架8上,所述粉碎桨叶10设置在所述粉碎轴上。所述废气输入管6一端穿过所述第一废气输入贯穿孔延伸至所述壳体1内,并且所述废气输入管6一端端口竖直向上。所述第二u形管7一端连通在所述废气输入管6另一端上,所述第二u形管7能够防止浆液随废气输入管6倒流。所述粉碎支架8呈三角架状,所述粉碎支架8竖直固定设置在所述废气输入管6一端上,所述粉碎轴一端竖直固定设置在所述粉碎支架8上,所述粉碎轴另一端套装有第一旋转轴承。所述粉碎桨叶10固定设置在所述第一旋转轴承上,所述粉碎桨叶10设置有四片,四片所述粉碎桨叶10沿所述第一旋转轴承周向均匀分布,并且所述粉碎桨叶10始终位于浆液池液面以下。废气从废气输入管6一端喷出,在浆液池内上浮并推动所述粉碎桨叶10旋转,旋转的粉碎桨叶10将废气进行旋转粉碎切割,形成小直径废气气泡,以提高废气与浆液接触面积,提高废气与浆液反应充分性,最终提高浆液对废气预脱硫脱硝作用,提高废气脱硫脱硝效率和提高废气湿度。

31.所述废气重复输入紊流件包括第二废气中继管11、紊流支架12、紊流轴和紊流叶片14,所述第二废气中继管11设置在所述壳体1上,所述紊流支架12设置在所述第二废气中继管11上,所述紊流轴设置在所述紊流支架12上,所述紊流叶片14设置在所述紊流轴上。所述第二废气中继管11一端嵌装在所述第二废气输入贯穿孔内,并且所述第二废气中继管11

延伸进入所述壳体1内,同时所述第二废气中继管11一端口竖直向上。所述紊流支架12呈三角支架状,所述紊流支架12竖直固定设置在所述第二废气中继管11一端口上,所述紊流轴一端竖直固定设置在所述紊流支架12顶端,所述紊流轴另一端上套装有第二旋转轴承,所述紊流叶片14呈矩形板状,所述紊流叶片14设置有四片,四片所述紊流叶片14均匀分布固定设置在所述第二旋转轴承上。当废气由第二废气中继管11一端喷出时将推动所述紊流叶片14旋转,旋转的紊流叶片14将使层流状废气变为紊流状废气,以提高废气在所述壳体1分布均匀性。

32.所述喷雾喷淋件包括分流件、喷雾件、喷淋件和分隔件,所述分流件、所述喷雾件和所述分隔件均设置在所述壳体1上,所述喷淋件设置在所述分流件上。所述分流件包括上侧分流固定板15、分流管16和下侧分流固定板17,所述上侧分流固定板15和下侧分流固定板17均设置在所述壳体1上,所述分流管16设置在所述上侧分流固定板15和所述下侧分流固定板17上。所述上侧分流固定板15呈圆形板状,所述上侧分流固定板15上设置有分流贯穿孔,所述分流贯穿孔设置有四个,四个所述分流贯穿孔均匀分布在所述上侧分流固定板15上,所述上侧分流固定板15水平固定设置在所述壳体1内侧壁上。所述分流管16呈螺旋弹簧状,所述分流管16设置有四根,四根所述分流管16一端均匀分布固定设置在所述上侧分流固定板15上,并且所述分流管16与所述分流贯穿孔逐一对应贯通。所述下侧分流固定板17与所述上侧分流固定板15结构相同,所述下侧分流固定板17水平固定设置在位于所述分流管16下侧的所述壳体1内侧壁上,并且所述下侧分流固定板17上的所述分流贯穿孔与所述分流管16另一端逐一对应贯通连接。所述喷雾件包括喷雾支管、喷雾头、喷雾管19和喷雾干管20,所述喷雾支管设置在所述壳体1上,所述喷雾头和所述喷雾管19均设置在所述喷雾支管上,所述喷雾干管20设置在所述喷雾管19上。所述喷雾支管一端管内设置有螺纹,所述喷雾支管一端贯穿所述壳体1和所述分流管16侧壁与所述分流管16贯通,所述喷雾支管设置有四根,四根所述喷雾支管沿所述壳体1周向均匀分布,并且四根所述喷雾支管与四根所述分流管16逐一对应贯通。所述喷雾头嵌装在所述喷雾支管上,所述喷雾头设置有四个,四个所述喷雾头与四个所述喷雾支管逐一对应连接。所述喷雾管19呈圆环管状,所述喷雾管19套装在所述壳体1上,并且所述喷雾管19与四个所述喷雾支管另一端均贯通连接。所述喷雾干管20一端与所述喷雾管19贯通连接,所述喷雾干管20另一端与喷雾泵连接。

33.所述喷淋件包括喷淋支管21、喷淋头22和喷淋干管23,所述喷淋支管21呈圆环管状,所述喷淋支管21设置有四根,四根所述喷淋支管21半径均不相同。四根所述喷淋支管21围绕同一圆心均匀分布固定设置在所述下侧分流固定板17上。所述喷淋头22设置有七十二个,七十二个所述喷淋头22均匀分布贯通设置在四个所述喷淋支管21上。所述喷淋干管23一端贯穿所述壳体1后分别与四根所述喷淋支管21贯通连接,所述喷淋干管23另一端与喷淋泵连接。

34.所述分隔件包括分隔盘24和水封管25,所述分隔盘24呈圆盘状,所述分隔盘24圆心低于所述分隔盘24边缘高度,所述分隔盘24上设置有漏液贯穿孔,所述漏液贯穿孔位于所述分隔盘24圆心处,所述分隔盘24水平固定设置在所述壳体1内,并且所述分隔盘24位于所述第二废气输入贯穿孔下方,同时所述分隔盘24位于所述第一废气排出贯穿孔上方。所述水封管25呈u形管状,所述水封管25一端嵌装在所述漏液贯穿孔内。所述分隔盘24上的浆液将会通过所述水封管25流向所述壳体1底端,而分隔板下侧的废气将无法通过所述水封

管25进入所述分隔盘24上侧。

35.所述旋风除尘件包括旋风直筒26、支撑腿27和旋风锥筒28,所述支撑腿27和所述旋风锥筒28均设置在所述旋风直筒26上。所述旋风直筒26呈管状,所述旋风直筒26一端面封闭,另一端面开放。所述旋风直筒26一端面圆心处设置有第二废气排出贯穿孔,所述旋风直筒26侧壁上设置有第三废气输入贯穿孔,所述第三废气输入贯穿孔嵌装有废气加速头,所述废气加速头呈异径管状,所述废气加速头小头与所述旋风直筒26贯通连接,并且废气加速头喷向所述旋风直筒26内的废气方向与所述旋风直筒26切线平行。所述废气加速头大头与所述第一废气中继管4另一端上贯通连接。所述第二废气排出贯穿孔内嵌装有废气排出接头29,所述废气排出接头29呈异径管状,所述废气排出接头29大头贯通连接在所述第二废气排出贯穿孔上,所述废气排出接头29小头贯通连接在所述第二废气中继管11另一端上。由于由第二废气排出贯穿孔排出的废气呈螺旋上升,所述废气排出接头29能够有效减少旋风直筒26流向所述第二废气中继管11的空气阻力。经旋风除尘件除尘后的废气再次由所述废气排出接头29和所述第二废气中继管11排向所述壳体1进行脱硫脱硝处理。所述支撑腿27设置有三根,三根所述支撑脚均匀固定设置在所述旋风直筒26上,以支撑所述旋风直筒26。所述旋风锥筒28呈圆锥管状,所述旋风锥筒28大头固定贯通连接在所述旋风直筒26另一端上,所述旋风锥筒28小头上设置有集尘箱30。

36.本实用新型有益效果如下:

37.本实用新型工业废气交叉往复式除尘脱硫脱硝设备结构设计合理,废气脱硫脱硝除尘工艺流程合理,除尘和脱硫脱硝效率高,除尘和脱硫脱硝成本低,脱硫脱硝液使用量低;本实用新型工业废气交叉往复式除尘脱硫脱硝设备设置了废气输入粉碎件,该废气输入粉碎件包括废气输入管6、第二u形管7、粉碎支架8、粉碎轴和粉碎桨叶10,该废气输入管6一端将废气送入壳体1内的浆液池后呈气泡状上浮,上浮气泡将推动粉碎桨叶10旋转,旋转的粉碎桨叶10能够将大直径废气泡切割为小直径废气泡,提高了废气与脱硫脱硝浆液接触面积,进而提高了废气脱硫脱硝效率,降低了脱硫脱硝液使用量和脱硫脱硝成本;同时废气经过浆液预脱硫脱硝处理亦增加了废气湿度,为后续旋风高效除尘提供条件;本实用新型工业废气交叉往复式除尘脱硫脱硝设备设置了喷雾喷淋件,该喷雾喷淋件包括分隔件,所述分隔件包括分隔盘24和水封管25,该分隔件能够将分隔盘24上下空间分隔,使分隔盘24上侧只能向下单向流动液体,防止分隔盘24下侧气体由分隔件向上流动,促使经浆液预脱硫脱硝的废气进入旋风除尘件中进行旋风除尘。

38.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1