粉粒体的涂布或成膜方法与流程

1.本发明涉及一种在目标物上进行粉粒体的涂布、成膜的方法。本发明的粉粒体包含无机系、有机系、它们的化合物、陶瓷,或可使用它们的混合物等,不论形状、材质、大小。此外,纳米纤维、单层纳米碳管等短纤维、纳米级或微米级的粒子会形成许多大孔、中孔、微孔等,或孔为通孔,也包含其结构体。对于目标物的涂布、成膜,可为干燥的粉粒体,也可制成将粉粒体与溶剂等混合而得的粉末浆液,经微细液滴或喷雾等使其微粒化后移送来进行涂布或成膜。浆液的情况下,可直接移动经喷雾后的微粒,也可吸入暂时涂布于另一基材且经干燥的粉粒体并进行移动。此时的涂布手段包含点胶机(dispenser)、狭缝喷嘴、雾化粒子施与、带静电雾化粒子施与、连续式或脉冲式喷雾、静电喷雾、喷墨、丝网喷涂、丝网印刷方式等,但不限定于此。此外,将粉粒体向目标物进行移送的移送手段及涂布或成膜涂布,也有喷射泵方式、真空抽吸法(气溶胶沉积法:ad法)、冷喷涂、温喷涂法等喷涂法、或它们的组合等,这些手段均可。此外,基材及目标物也不论数目、形状、材质、大小。

背景技术:

2.以往,粉粒体的涂布是将粉粒体填充于进料斗内,使气体从进料斗下部的多孔质板流出而使粉粒体流动化(流动化方式),利用喷射泵抽吸粉粒体,进行压送并从喷枪以期望的图案喷出而进行涂布。但是,该方法是只要能以相当的平均膜厚且以最低膜厚进行覆盖的涂装即可的粗略的管理方法。在需要更高精密度的粉粒体输送、涂装中,采用本案发明人发明并提出的如日本特开平7-172575那样的方式。一般的粉体涂装中,是将被涂物接地,对粉体涂料进行电晕放电、摩擦,而使其带静电来进行涂布。金属、陶瓷的成膜领域中,多样化的喷涂法是边利用火焰(焰)、等离子体使粒子于高温熔融,边与目标物高速碰撞而成膜。此外,最近也有人提出称为冷喷涂、温喷涂的于较低温进行成膜的方法。此外,于低温进行成膜的ad法,是利用氩气等以前述一般涂装中所使用的流动化方式使粉粒体流动,并将流动的气粉混合物通过差压移动至有目标物的真空室中,使其与目标物碰撞而成膜。

3.专利文件1是本案发明人为了使涂布量稳定而提出的脉冲式粉粒体的喷雾方法。

4.专利文件2中,同样由本案发明人发明了如下方法:将粉粒体填充于旋转筛网(rotary screen)等筛网,并从填充面的相反侧利用振动、压缩气体等使其脱离而涂布于被涂物。

5.一般而言,为了使粉粒体的移送量稳定,公开有本案发明人所发明的例如前述日本特开平7-172575、利用微型进料器方式以容积式供给粉粒体的方法。

6.非专利文件1等所公开的气溶胶沉积方式,可将陶瓷等以粉粒体的状态于低温进行熔融而成膜,因此不需要昂贵且复杂的大型设备,此外,可在重要成分不会升华的情况下

进行成膜,因此在需要形成最近备受关注的全固体电池的电极等、需要形成干膜的各领域中作为新的替代方式而备受瞩目。

7.本发明中可应用专利文件1的方法。为了使粉粒体的抽吸稳定,将喷射泵压力设定为例如0.3mpa以上的高压力,使喷射泵的压缩气体脉冲式地开关,从而进行脉冲式地抽吸,使粉粒体脉冲式地移动,通过控制选自1至1000周期的脉冲周期、毫秒单位的脉冲式开关时间,可精确地进行任意涂布量的涂布。一般涂装领域自不必说,在需要电镀的电子领域,可作为ad法的改良,进而可作为一部分或全部冷喷涂法等喷涂法的替代方式而进行置换。由于该方法可将喷射泵气体脉冲式地喷出,因此气粉混合的总气体流量小,也可提高涂敷效率。

8.专利文件2中是以容积式进行供给,因此可期待供给的稳定性高于专利文件1。通过填充浆液,可使堆积比重一定。填充粉粒体时,通过施加振动,特别是超音波振动等,可使堆积密度一定,并使填充重量稳定。作为其应用例,可设计无数规则性的凹部,或以比粉粒体的粒径更小的透气性基材塞住通孔的一侧而仅使超微粉、气体通过,从而在通孔中填充堆积比重一定的粉粒体。

9.另一方面,微型进料器方式、本案发明人所发明的前述文件,只要进行于容积移送部等施加振动等以使堆积比重一定的管理,即可理想地应用于本发明。

10.此外,非专利文件1等所公开的气溶胶沉积,可于真空下对于设置在高真空度,例如0.4至2torr左右的腔室内的目标物,利用气体使流动槽的粉粒体流动,并利用50kpa以上的差压的能量移送陶瓷等0.08至2微米左右的粉粒体,使其以150m/秒以上的速度与被涂物碰撞而成膜,但特别是粒径较大且较硬的粉粒体会在目标物上弹回,附着率极低。小粒径的粉粒体也会受到在流路中一起移动的气流的影响,此外,如前述尤其大粒径的粉粒体会有不易软化、熔融,难以附着的倾向。现有技术文件专利文件

11.专利文件1:日本特开昭62-011574专利文件2:日本特开平5-76819非专利文件

12.非专利文件1:产业技术综合研究所主页

技术实现要素:

(发明要解决的课题)

13.使粉粒体的至少一部分软化,并以尽可能多且稳定的每单位面积的涂布重量将粉粒体涂布或成膜于目标物成为课题。纳米级的金属等的粉粒体的熔点比通常金属的熔点低,该特征在业界广为人知。此外,已知在真空内即使是氧化物系等陶瓷粒子,纳米级特别是亚微米的粉粒体会与目标物高速碰撞,借此可于低温进行成膜。但是,粒径为微米级的话,会从目标物弹回,附着率非常差。未附着则不会软化或熔融直到粉粒体变形为止。(用于解决课题的技术方案)

14.本发明是为了解决前述课题而成,本发明的目的在于提供一种每单位面积的涂布重量稳定,且使粉粒体的至少一部分软化而涂布或成膜于目标物的方法。

15.本发明提供一种粉粒体的涂布或成膜方法,是将粉粒体进行压送或从吸入口吸入前述粉粒体并进行移送,再从喷出口向目标物喷出,使粉粒体的至少一部分软化而涂布或成膜于目标物的方法,其特征在于,包含下列步骤:设置前述粉粒体的压送机构或吸入口、以及与该压送机构或吸入口连通的前述粉粒体的喷出口,利用前述压送机构或吸入口与前述喷出口之间的差压移送前述粉粒体,再从喷出口向目标物喷出,使前述粉粒体每1秒的喷出重量落在设定值的

±

5%以内,在前述喷出口的下游设置目标物,及在前述压送机构或吸入口与目标物之间设置粉粒体的加热机构;其中,与前述目标物碰撞后的粉粒体的至少一部分至少软化或熔融。

16.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述差压是至少将粉粒体的喷出口与目标物配置在真空下,而在其与前述粉粒体的吸入口或压送机构之间产生的。

17.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述粉粒体的移送或喷出脉冲式地进行。

18.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述待移送的粉粒体选自以气粉混合物的形式流动者、制成由前述粉粒体与至少溶剂构成的浆液并经微细地液滴化或经利用微粒产生装置进行微粒化者、预先涂布于基材者、预先填充于设有凹部或通孔的物体者中的至少一种。

19.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,在前述粉粒体的喷出口的上游设置设有分流口的分流机构,以使多余的气体从分流口排出,同时将前述粉粒体从喷出口向目标物喷出。

20.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述粉粒体的吸入口或压送机构设置于第1真空室,至少目标物及喷出口设置于第2真空室,该第2真空室的真空度高。

21.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述基材上的粉粒体或填充于物体的粉粒体,是于前述粉粒体中至少加入溶剂并混合而制成浆液,再进行涂布或填充并使其干燥。

22.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述粉粒体的加热机构选自激光、电子束、微波、感应加热、等离子体、火焰、远红外线、加热器中的至少一种。

23.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述目标物至少在前述粉粒体喷出时被加热。

24.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述分流口及喷出口设置在真空下,利用前述粉粒体的加热机构对从粉粒体的喷出口到目标物之间的粉粒体进行加热,或仅对涂布于目标物的粉粒体的表面利用前述加热机构进行加热,至少使层叠中的粉粒体软化或熔融。

25.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述粉粒体由多种粉粒

体的混合物构成。

26.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述粉粒体包含短纤维,准备多种粉粒体,且各自具有独立的粉粒体的压送机构或吸入口与喷出口,各粉粒体于喷出口的下游混合,或以时间差的方式喷出至目标物,或以在不同位置层叠的方式喷出,并进行层叠。

27.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,目标物选自二次电池用集电体、正极或负极层、分隔件、聚合物电解质层。

28.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,前述目标物选自全固体电池用集电体、正极或负极层、电解质层,前述多种粉粒体也包含短纤维,并选自正极或负极用活性物质粒子、电解质粒子、导电助剂、粘结剂。

29.本发明提供一种粉粒体的涂布或成膜方法,其特征在于,在前述目标物预先形成由粘结剂或粘结剂与粉粒体的混合物构成的层。

30.根据本发明的粉粒体于目标物的涂布方法或成膜方法,在目标物上使粉粒体的至少一部分软化或熔融而将粉粒体予以涂布或成膜,可提高密接性并降低界面阻力,因此可改善电池的整体性能。当然可使全部粉粒体软化或熔融。另外,装置可组合简单且较便宜的装置、部件来进行,因此较经济,且可制造附加值高的最终制品的二次电池、次世代二次电池,例如全固体电池等。当然也可应用于超级电容器、多层陶瓷电容器(mlcc)、以mlcc方式制造的全固体电池。

31.本发明中,将主要由粉粒体与溶剂构成的浆液涂布于基材或目标物而在基材上堆积粉粒体时,是在真空室、密闭的小型室内边使基材与喷涂装置相对移动边进行,通过仅排出溶剂的挥发份,或仅排出所添加的少许气体,也可回收溶剂。考量安全方面与性能方面,此时的压缩气体优选为干燥的氮气、氩气等钝性气体。作为应用本技术人所申请并公开的wo2013/03953a1进一步改良防止沉降的方法,即在2个注射器内设置搅拌装置,使其进行旋转或/及上下移动的操作,上下移动的切换时,产生喷流并使其混合分散,边使涂布器与基材或目标物偏移边进行间距输送,涂布仅由比重为1.9以上的粉粒体与比重为1以下的溶剂构成的,例如50mpa

·

s(cps)以下甚至20cps以下的极低粘度,且粉粒体会瞬间沉降的浆液,可将粉粒体以薄膜,例如2至50层的所期望层的形式进行层叠涂布。通过制成多层,例如即使是粒度分布宽的粉粒体,也可形成每单位面积的涂布重量落在

±

5%以内,优选落在

±

1.5%以内,粒径分布均匀的粉粒体的薄膜层。其结果,能以向目标物喷出的粉粒体的每单位时间,例如每1秒的流量也落在设定值的

±

5%以内的方式涂布于目标物,因此也可使涂布重量稳定。当然,除了将浆液层叠于基材、目标物而制作粉粒体的层叠体以外,亦可通过仅将粉粒体例如以薄膜的形式层叠至5层以上,例如50层左右来达成。基材、目标物为导电体时,带静电的话,则超微粒子也可致密地附着在基材、目标物上,因此更好。基材可为卷状物、带或辊。

32.其结果,通过采用进一步增加从喷出口至目标物的涂布次数、涂布层的方法,例如本技术人所申请的wo/2011/083841的方法等,涂布重量稳定性进一步提升。

33.此外,如前述,基材不论圆板、圆柱、平板、块体、薄膜、卷材等形状、材质、大小。为了减少基材的污染,基材的材质优选使用高硬度且与粉粒体为相同种类,或不会有基材的

磨损、脱离或可忽略的水平的陶瓷系。基材为金属板时,为了使粉粒体容易脱离,优选对表面进行镜面加工,也可进行陶瓷系材料的涂覆或电镀。此外,为多孔质的话,粉粒体的吸入时可从吸入面的相反面导入外部气体,并可边制成理想的气粉混合物边进行移送。可在多孔质的吸入口的相反侧导入钝性气体。

34.此外,基材可在圆板、块体等设置凹部,也可采用筛网等来填充粉粒体、浆液。填充干燥的粉粒体时,为了使堆积密度一定,可对基材、粉粒体施加多次例如超音波等振动的方式来进行。无论是干燥的粉粒体粒子或浆液等湿式粉粒体粒子,都可预先以使重量一定的方式尽可能多层,例如5层,优选为更多层地涂布在薄膜、卷材、片材上,使头部与基材相对移动时,为了使间距成为10mm以下来改变相位,可将偏移设为2mm以下来进行涂布。使用粒度分布的基部较宽的粉粒体时,基材使用导电体或进行导电处理,并利用静电等边改变相位边涂布多层的话,每单位面积的粉粒体重量更稳定。此外,本发明中,可对前述填充于旋转移动的筛网的粉粒体进行吸入并移送。粉粒体对于筛网的填充,可制成浆液,也直接填充粉粒体。此外,可准备多个前述筛网,将多种浆液、粉粒体独立地填充,并在下游分别层叠于目标物上,也可制成将多种粉粒体混合而成的浆液并层叠于目标物上。

35.如上述,根据本发明,可使粉粒体于目标物的涂布、分配或成膜就微观的观点也是均匀的。此外,通过应用于气溶胶沉积,能以低成本进行高品质的陶瓷等的成膜。另外,可应用于其他用途,例如电子领域的成膜、led的荧光体涂布。此外,通过将本发明应用于一般的陶瓷喷涂法,可减少材料的浪费,即使是高精度的薄膜也能成膜,从而可省略研磨步骤,因此包括冷喷涂、温喷涂在内市场得以扩大。

附图说明

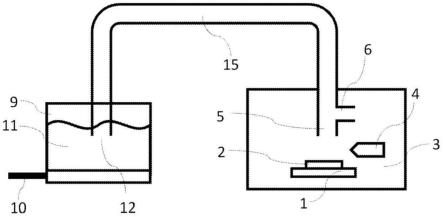

36.图1是本发明的概略剖视图。图2是本发明的实施方式的概略剖视图。图3是本发明的实施方式的概略剖视图。图4是本发明的实施方式的概略剖视图。

具体实施方式

37.以下参照附图针对本发明的优选实施方式进行说明。此外,以下的实施方式仅是为了易于理解发明的一个例子,并不排除在不脱离本发明的技术思想的范围内本领域技术人员所可实施的添加、置换、变形等。

38.附图示意性地显示本发明的优选实施方式。

39.图1中,于基材7涂布每单位面积的重量被管理为一定的粉粒体18。重量一定的指标为落在每平方厘米的设定值的

±

5%以内,优选为

±

1.5%以内。例如每平方厘米0.6mg的情况下,落在

±

0.03mg或

±

0.009mg以内。通过使吸入口12接近或接触粉粒体表面,可轻易地吸入粉粒体。粉粒体通过压差从吸入口12移送至连通的喷出口5,并涂布于目标物1,而形成涂布层或成膜层2。喷出口5可为喷嘴,形状可为圆形、方形、狭缝槽等,形状、大小不限,优选配合目标物1的形状进行选择。作为使基材上的每单位面积的重量一定的手段,可通过涂

覆尽可能多层,例如100层,来使粉粒体的粒度分布均匀,并使每单位面积的重量更稳定且一定。或也可准备多个经1层或多层涂布的基材,同样地准备多个吸入口、喷出口,来实现每单位面积的平均化。此外,从喷出口5喷出至目标物1并进行涂布时,也与在基材7上的示例相同,不仅涂覆1层,尽可能减少每单位面积的重量并涂覆多层,例如10层以上,可改善目标物1上的粉粒体的每单位面积的涂膜重量的均匀性。于基材7、目标物1涂覆多层时,优选使涂布机构与基材、进而使吸入口12与基材7、或喷出口5与目标物1相对移动。差压可为喷射泵方式,但能使设置有目标物1的室内3成为负压(真空),从吸入口12吸入粉粒体以涂布于目标物1。将差压设为50kpa以上,并将粉粒体的喷出速度设为150m/秒以上,而使其碰撞涂布于被涂物上。即使喷出速度没有高至150m/秒,或微粉优选不是亚微米以下,通过中途利用加热机构3对粉粒体进行加热,甚至即使是0.08至2微米左右或其以上的粒径的粉粒体,也能通过使至少一部分软化来进行涂布或成膜。另外,50kpa以上意指更高真空侧。差压并无特别限定。此外,基材7与吸入口12的气氛只要是与目标物1存在差压,例如存在50kpa以上的差压,则也可设为真空气氛下。

40.图2中,粉粒体利用从设置于流动槽的多孔质槽9喷出的气体而以气粉混合物11的形式流动。氩气等钝性气体从气体管线10供给。流动的气粉混合物11从吸入口12被吸入并移动到真空室3,再从喷出口5喷出至目标物1。在喷出口5与目标物之间设置加热机构4,以支持粉粒体由于在目标物1上的碰撞所导致的软化、熔融。作为加热机构,可利用远红外线、感应加热、热风、蒸汽、热元件等对热传导性良好的金属管等流路15进行加热,而对移动的粉粒体进行加热。重要的是,使前述粉粒体不会在流路15内熔融并附着于流路15的内表面。此外,重要的是,为了使电池的电极用活性物质的成分在高温下不会劣化,尽可能地降低加热的温度以不损及性能。加热机构设置于喷出口5与目标物之间时,可为激光、电子束等,不限定激光等的种类,仅加热粉粒体的表面部时,优选为飞秒激光、皮秒激光等。此外,在粉粒体层叠涂布于目标物1的阶段,可利用飞秒激光等进行照射,以不影响活性物质的成分的方式于每次层叠至少使其部分软化或熔融而进行成膜。此外,加热机构可选择并设置在流路与喷出口的下游。

41.图3中,为了使移动量稳定,并可将每单位时间的喷出量轻易地从微量调整为大流量,将粉粒体脉冲式地送入喷枪25。因此,边利用来自燃料气体30的火焰使粒子熔融,边脉冲式地喷射。熔融的粒子附着于目标物(未图示)并成膜。粉粒体的压送或吸入并无特别限定。粉粒体的供给手段可为喷射泵方式,也可为图1那样的供给形式。可将粉粒体填充于基材的通孔、筛网的开口部,并对其进行抽吸并移送。

42.图4中,将粉粒体利用溶剂制成浆液,并以微细的液滴36从涂布器35向吸入口12吐出或喷吐。吸入口12与喷出口5连通,喷出口5与目标物1设置在真空室3中,经吐出或喷吐的浆液的溶剂通过真空室3的气氛、或加热机构40进行蒸发,在真空室中扩散并被真空泵抽吸。仅不含溶剂的粉粒体、或含有少许溶剂成分且具方向性的粉粒体附着于目标物。含有溶剂或不含溶剂,可利用加热机构与真空度来调整。此外,该方法中可选择使粉粒体软化或熔融而在目标物上成膜,或维持粒子原样。使用沸点低至100℃左右以下的浆液用溶剂,将0.5毫米左右以下的浆液液滴、平均粒径为0.1以下的喷雾微粒、或由另一微粒产生装置所产生的浆液微粒导入至真空室时,即使不使用加热机构,也可获得良好的结果。所使用的溶剂,例如有酮系的丙酮、mek(甲乙酮)、mpk(甲基丙基酮)等、醇系的乙

醇、甲醇、ipa(2-丙醇)、1-丙醇等、或烃系的庚烷(正庚烷)等,更优选为不属于prtr法、有机溶剂中毒预防条例的产品。也可使用水。此外,通过将本方法适用于经常作为二次电池领域的聚合物粘结剂的溶剂使用的nmp(n-甲基-2-吡咯烷酮)等高沸点溶剂,利用与前述低沸点溶剂的共沸作用,可期待溶剂于短时间或瞬间蒸发。无论加热与否,尤其适合于例如前述沸点超过200℃的nmp等。特别是不使用加热机构的情况下,真空室用真空泵的容量需为用于将真空室的真空度维持在例如1托(1torr),且将流入真空室的喷雾用压缩气体、从前述吸入口流入的外部气体瞬间排出的容量。相对于吸入量为至少2倍以上,优选为10倍以上的容量。可使用即使二流体喷雾气体流量为每分钟20至200nl(标准升)左右,排气速度仍为1托左右且0.2m3/min.左右或1m3/min.左右的市售anlet公司制型号ft4-65le、ft4-150le等真空泵。该方法对于作为溶剂的高沸点的前述nmp、高毒性的dmf的蒸发、溶剂回收是有效的,该等溶剂在锂离子二次电池等的电极形成时溶解偏二氟乙烯(pvdf)等粘结剂。此外,浆液中也可添加不会附着于流路而影响涂布重量等程度的粘结剂。该方法中也可对目标物进行加热,可使喷出口与目标物相对移动而边在冲击下碰撞边层叠,因此可形成空隙极少的均匀的粉粒体层。

43.此外,以现有技术不可能在微观上均匀地涂布具有宽基部的粒度分布的粉粒体。以至少平方厘米以下、甚至平方毫米以下的每单位面积的偏差落在

±

5%以下,优选为

±

1.5%以下的方式一次性地进行薄膜涂布是非常困难的。即使为尖锐的粒度分布,微观地观察当然会存在大粒子的部位与小粒子的部位,形状也不能说是一定的。

44.本发明中,涂布或成膜于目标物的前步骤的粉粒体的每单位面积的重量一定。为了使其一定,当将前步骤的粉粒体涂布于基材时,使作为粉粒体的涂布装置的一部分的涂布器与基材相对移动并进行多次涂布。具体而言,边将基材进行间距输送,边使涂布器横移而涂布第1层。然后,错开间距的相位并重叠涂布第2层、第3层

…

。也可将涂布器进行间距输送并使基材横移,或也可交替地进行,以追求更均匀的涂布重量。此外,无论涂材是粉粒体还是与溶剂混合的情形,涂布的方法、手段都没有限定,但脉冲式地喷雾可提高涂布效率,因此较优选。另外,将基材的至少涂布部接地并对粉粒体、浆液施加静电等而使其带电并进行涂布的话,甚至微粉也可附着,因此会进一步提升均匀性。使容易带电的溶剂等附着于不易带电的粉粒体来进行是有效的。

45.通过这样做,从概率方面来看,也可使每单位面积,进而微观的每单位面积的重量变得均匀。

46.此外,本发明不限定于利用单一涂布器将由多种粉粒体、短纤维构成的混合体或其浆液多层地涂布于基材,也可利用多个涂布器将多种粉粒体、浆液进行多层地层叠涂布。此外,根据本发明,可利用多个涂布器将多种粉粒体、浆液,以视需要沿涂膜厚度方向改变期望的粉粒体调配率而进行梯度涂布等的方式涂布于多个基材,并将各基材上的粉粒体按期望的顺序多层地涂布在被涂物上。吸入口与喷出口可各设置1个,也可依粉粒体的种类分别设置。

47.目标物为二次电池用目标物,例如集电体,粉粒体为活性物质粒子、导电助剂粒子或纤维的情况,可将这些多种粉粒体或纤维层叠于集电体。可利用各自的涂布机构进行层叠,也可预先混合并进行层叠。可使pvdf、橡胶系等粘结剂或聚合物电池用有机系电解质树

脂等极薄地包封或部分附着于活性物质粒子、导电助剂粒子或纤维。粉粒体或纤维的状态下,可利用加热机构使至少前述粘结剂等软化而一起成膜于集电体上。即使不使用直到目标物为止的加热机构,也可将目标物加热至粘结剂软化点以上而进行成膜。涂布的手段可使用电晕放电、摩擦带电或其组合等静电涂装法。前述粘结剂等可制成粒子或纤维并与活性物质粒子混合而进行涂布,也可独立地进行层叠。成膜并独立层叠的情况下,层叠顺序可从任何一方开始,层叠步骤中可从集电体开始依序改变例如导电助剂的比率,来使比率梯度地变化。此外,通过将每单位面积的重量尽可能地压低,进行自由地组合,并各自尽可能以薄膜的形式多层地层叠,能以多种材料进行均匀且理想的混合。本发明中,可于前述基材或目标物直接涂布前述粉粒体、纤维。此外,可制成浆液并分别独立地进行层叠。另外,也可混合并进行层叠。

48.此外,利用涂布器向基材、目标物进行粉粒体、浆液的涂布时,基材与涂布器相对移动,将其中一方进行期望的间距输送,并使另一方横移来涂布于基材、目标物,第2层以后进行偏移并以紧密的例如期望间距的1/10的间距涂布例如10层时,粉粒体的涂布分布更加均匀。此外,基材、目标物可为圆筒或卷绕于圆筒的薄膜、箔等,圆筒可旋转。此外,薄膜可为二次电池分隔件等多孔质薄膜,作为集电体的箔,在其上形成电极,并进一步于其上使电解质聚合物熔融,或以有机溶剂等制成溶液、乳液,或制成粉粒体、纤维,进而将粉粒体等制成浆液并进行涂布,可形成电解质层。可利用辊对辊(roll to roll)方式间歇地或连续地使前述基材、目标物移动。

49.同样,本发明中可利用前述方法在集电体上形成全固体电池的正极,在另一集电体上形成负极,并在其中一者上或两者上使至少固体电解质粒子至少软化而予以涂布,进行压接而形成全固体电池单元,进而可制造全固体电池。粘结剂可使用也可不使用。

50.根据本发明,不仅可应用于锂离子二次电池等、或次世代二次电池的全固体电池或全固体空气电池,也可应用于燃料电池,尤其sofc、或超级电容器、其他蓄电池等,可应用于喷涂领域、要求粉体涂装、粉粒体的微观分配、涂布的半导体、电子零件、生物技术、医药品领域,应用于气溶胶沉积工艺的话,相较于以往10%左右的附着量,可期待无限接近100%的附着量,能以高品质且低成本进行。(符号说明)

51.1 基材2 涂布膜3 真空室4 加热机构5 喷出口6 分流口7 基材9 流动化进料斗10 供气管线11 气粉混合物12 吸入口

18 粉粒体20 喷射泵25 喷枪26 喷涂喷射图案35 涂布器36 液滴或喷雾粒子40 流路加热机构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1