复合催化剂及其制备方法和应用、合成气一步法制芳烃的方法与流程

1.本发明涉及制备芳烃的技术领域,具体涉及一种复合催化剂及其制备方法和应用、一种合成气一步法制芳烃的方法。

背景技术:

2.芳烃是一种重要的基础有机化工原料,其衍生物广泛用于燃料、石化、化纤、塑料和橡胶等化工产品和精细化工品。目前,芳烃主要以石油为原料进行生产,主要来自炼油厂的催化重整工艺单元。另外,石油路线的芳烃生产工艺还有芳烃抽提技术、重芳烃轻质化技术以及轻烃芳构化技术。对于“富煤贫油”能源结构的国家,如中国,还可以通过煤化工路线制芳烃。在煤化工制芳烃技术中,以煤化工平台产品甲醇、二甲醚或合成气为原料直接制芳烃工艺开辟了由煤炭生产芳烃的新工艺路线,可有效缓解芳烃供给不足与甲醇产能过剩的矛盾,具有良好的发展前景。

3.现有的甲醇合成催化剂难以与芳构化催化剂相匹配,因此,煤炭路线制备芳烃主要采用分段法进行,即甲醇制备和芳构化过程分开进行。

4.目前,使用共沉淀方式制备的zn-cr金属氧化物与zsm-5分子筛物理混合是作为合成气一步法制芳烃的良好的催化剂之一,但是长久以来,合成气一步法制芳烃都受到co转化率偏低和芳烃选择性偏低的困扰。

5.cn107469857a公开一种合成气直接转化芳烃的催化剂,该催化剂为复合催化剂a+b,由催化剂a和催化剂b以机械混合方式复合在一起,催化剂a的活性成分为活性金属氧化物,选自mno、mncr2o4、mnal2o4、mnzro4、zno、zncr2o4、znal2o4中的至少一种,催化剂为zsm-5分子筛或金属修饰的zsm-5分子筛。该复合催化剂实现了一步直接将合成气转化制芳烃,且具有较高的产品收率和选择性,芳烃的选择性可以达到50-85%,副产物甲烷选择性<15%。

6.cn107262142a公开一种一步合成芳烃的催化剂,该催化剂包含甲醇合成催化剂20-60重量份以及纳米片状zsm-5分子筛40-80重量份。该催化剂适用于在流化床反应器中催化合成气制备芳烃,在温度350-550℃,反应压力为0.5-5mpa,h2与co摩尔比为1-4条件下,可直接得到芳烃,选择性稳定在50-95%,液相产物选择性在88-95%。

7.cn110496639a公开一种co2加氢直接制芳烃的催化剂,该催化剂包含质量比为1:5-5:1的锌铝尖晶石氧化物与酸性分子筛,锌铝尖晶石氧化物任选含有选自铬、锆、铜、锰、铟、镓和硅中的至少一种,且酸性分子筛选自zsm-5分子筛和/或zsm-11分子筛;该催化剂具有高芳烃选择性,且性能稳定。

8.因此,亟需一种新的用于合成气一步法制芳烃的复合催化剂,该复合催化剂能够有效co转化率和芳烃选择性,从而有效提高芳烃的时空收率。

技术实现要素:

9.本发明的目的是为了克服现有技术合成气一步法制芳烃的的催化剂无法同时满足co转化率和芳烃选择性双高的问题,提高一种复合催化剂及其制备方法和应用、一种和合成气一步法制芳烃的方法,该复合催化剂具有较多的活性位点和co吸附位点,有效提高了co转化率和芳烃选择性;同时,该复合催化剂的制备方法简单,便于工业化生产。

10.为了实现上述目的,本发明第一方面提供一种复合催化剂,所述复合催化剂包含质量比为1-5:1的金属氧化物与分子筛,其中,所述金属氧化物的分子式为mn

x

znycrzal

0.1z

o4,其中,0《x《1,0《y《1.6,1《z《2,(x+y)/z=0.3-1.5,所述分子筛为hzsm-5分子筛。

11.本发明第二方面提供一种复合催化剂的制备方法,将金属氧化物与分子筛以1-5:1的质量比进行物理混合,得到复合催化剂;

12.其中,所述金属氧化物的分子式为mn

x

znycrzal

0.1z

o4,其中,0《x《1,0《y《1.6,1《z《2,(x+y)/z=0.3-1.5;其中,所述分子筛为hzsm-5分子筛。

13.优选地,所述金属氧化物由以下方法制得:

14.(1)在25-50℃,将铝盐溶液与第一沉淀剂进行共沉淀,得到第一混合物;

15.(2)将所述第一混合物升温至70-80℃,再加入含锰、锌和铬的混合盐溶液,然后加入第二沉淀剂进行共沉淀并调节ph值至7-8.5,得到第二混合物;

16.(3)将所述第二混合物依次进行老化、过滤、洗涤、干燥和焙烧,得到金属氧化物。

17.本发明第三方面提供一种第一方面提供的复合催化剂和/或第二方面提供的制备方法制得的复合催化剂在合成气一步法制芳烃中的应用。

18.本发明第四方面提供一种合成气一步法制芳烃的方法,在复合催化剂存在下,将含h2和co的合成气进行转化反应,得到芳烃,其中,在所述转化反应之前,对所述复合催化剂进行氢化还原;其中,所述复合催化剂为第一方面提供的复合催化剂和/或第二方面提供的制备方法制得的复合催化剂。

19.相比现有技术,本发明具有以下优势:

20.(1)本发明提供的复合催化剂通过限定金属氧化物与分子筛的质量比,尤其在金属氧化物中引入al元素和mn元素,有效提高了co的转化率和芳烃选择性即,al元素作为分散活性组分,使制得的金属氧化物晶粒粒径在10nm以内,有利于暴露更多活性位点,提高金属氧化物的表面氧空位浓度,提高了co转化率和复合催化剂的稳定性;mn元素作为活性助剂,调节金属氧化物的活性,增加金属氧化物表面co的吸附位点,降低烯烃加氢、中间体加氢反应,提高芳烃选择性;

21.(2)优选情况下,本发明还通过优化分子筛的硅铝比,采用双模板导向合成方法,通过调节模板剂的组成,使分子筛中b轴/a轴的数值降低,可大幅提高芳烃选择性;

22.(3)将本发明提供的复合催化剂用于合成气一步法制芳烃,co转化率≥19%,芳烃选择性≥75.8%,芳烃时空收率≥0.07g/h

·gcat

;

23.(4)本发明提供的复合催化剂具有较高的稳定性和使用寿命,复合催化剂稳定运行100h没有明显的失活现象,即,使用100h后,co转化率保持在17%以上,芳烃烯烃选择性保持在73%以上,芳烃时空收率保持在0.06g/h

·gcat

以上。

附图说明

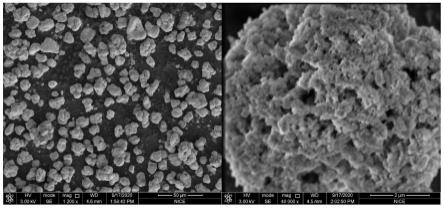

24.图1是实施例1制得的金属氧化物a1的sem图;

25.图2是实施例1制得的金属氧化物a1的tem图;

26.图3是实施例1制得的分子筛z1的sem图。

具体实施方式

27.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

28.本发明第一方面提供一种复合催化剂,所述复合催化剂包含质量比为1-5:1的金属氧化物与分子筛,其中,所述金属氧化物的分子式为mn

x

znycrzal

0.1z

o4,其中,0《x《1,0《y《1.6,1《z《2,(x+y)/z=0.3-1.5,所述分子筛为hzsm-5分子筛。

29.本发明的发明人研究发现:合成气一步法制芳烃中造成co转化率偏低的主要原因是金属氧化物活性位点的暴露量少,通过降低金属氧化物的晶粒是提高活性位点的有效方法之一,但是合成气制芳烃的反应温度一般高于获取小晶粒氧化物最佳焙烧温度,在使用过程中金属氧化物颗粒缓慢团聚,催化剂的活性逐渐降低。为了降低zncr2o4的粒径,提高金属氧化物的表面氧空位浓度,从而提高co转化率和催化剂的稳定性,引入分散活性组分al元素,al的阻隔作用可以诱导氧化物在焙烧过程形成更小的晶粒,氧化物具有更大的比表面积,有利于活性位(氧空位)的暴露,提高co转化率。

30.另一方面,提高co转化率的因素往往增强金属氧化物表面“局部富氢”现象,导致烯烃加氢、或者前躯体加氢生成甲烷等副产物,合成气制芳烃过程中不可避免的存在分子筛中生成烯烃扩散出分子筛孔道,然后随着分子筛的扩散再次进入分子筛孔道而芳构化,如果氧化物表面的烯烃加氢过强会导致c

2-c4烯烃生成相应的烷烃,芳构化前驱体浓度降低,芳烃产物选择性降低。对此,引入活性助剂组分mn元素,mn同晶取代zn,形成mn-zncr2o4复合氧化物(通过金属氧化物的tem mapping得到),mn的引入增加co在氧化物表面的吸附,增加氧化物表面吸附态co可以消耗解离的h

+

,形成ch

x

o中间体,降低“局部富氢”,同时对h2的解离贡献较小,一定程度上避免中间体的加氢或者是烯烃加氢,从而提高芳烃选择性。

31.在本发明的一些实施方式中,优选地,所述复合催化剂包含质量比为1-5:1的金属氧化物与分子筛;进一步优选地,所述复合催化剂包含质量比为1-3:1的金属氧化物与分子筛。采用优选的条件,更有利于提高复合催化剂的表面氧空位浓度和co吸附位点,从而提高co转化率和芳烃选择性。

32.在本发明中,具有分子式为mn

x

znycrzal

0.1z

o4的金属氧化物具有尖晶石结构,其中,0《x《1,0《y《1.6,1《z《2,(x+y)/z=0.3-1.5。

33.为了进一步降低金属氧化物的晶粒,提高金属氧化物表面的氧空位浓度和co吸附位点。优选地,所述金属氧化物的分子式为mn

x

znycrzal

0.1z

o4,其中,0《x《0.4,0.7《y《1.6,1《z《2,(x+y)/z=0.5-1.2。

34.根据本发明,优选地,所述分子筛中,硅铝比为20-100:1,例如,20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1、100:1,以及任意两者之间的中间值,优选为30-80:1,其中,硅

以sio2的摩尔计,铝以al2o3的摩尔计。采用优选的条件,对芳烃有更好的择形催化效果,从而提高co转化率和芳烃选择性。

35.优选地,所述分子筛中,b轴长度为20-600nm,优选为50-100nm;b轴方向厚度为100-500nm,优选为200-500nm。采用优选的条件,使分子筛b轴/a轴的数值降低,大幅提高芳烃选择性。

36.在本发明中,没有特殊情况说明下,所述b轴长度和b轴方向厚度均为分子筛中晶胞的b轴长度和b轴方向厚度。

37.优选地,所述分子筛的孔容在0.1-0.2cm3/g,优选为0.12-0.15cm3/g。

38.优选地,所述金属氧化物的晶粒粒径≤10nm,优选为5-10nm;比表面积≥180m2/g,优选为180-220m2/g。其中,所述金属氧化物的晶粒粒径和比表面积均通过所述金属氧化物的tem图得到。

39.本发明提供的复合催化剂具有较高的co转化率和芳烃选择性,优选地,所述复合催化剂的颗粒粒径为20-40目。

40.本发明第二方面提供一种复合催化剂的制备方法,将金属氧化物和分子筛以1-5:1的质量比进行物理混合,造粒,得到复合催化剂;

41.其中,所述金属氧化物的分子式为mn

x

znycr

za0.1z

o4,其中,0《x《1,0《y《1.6,1《z《2,(x+y)/z=0.3-1.5;其中,所述分子筛为hzsm-5分子筛。

42.根据本发明,优选地,将金属氧化物与分子筛以1-3:1的质量比进行物理混合,得到复合催化剂。采用优选的条件,更有利于提高复合催化剂的催化活性。

43.在本发明中,对所述金属氧化物的制备方法具有较宽的选择范围,只要所述金属氧化物的分子式满足上述限定即可。优选地,本发明采用分步沉淀制备金属氧化物,即,先将分散活性组分铝盐与沉淀剂共沉淀,再调整反应温度,然后加入含锰盐、锌盐和铬盐的混合盐与沉淀剂共沉淀,使用分步沉淀,提高活性组分的分散效果。

44.根据本发明,优选地,所述金属氧化物由以下方法制得:

45.(1)在25-50℃,将铝盐溶液与第一沉淀剂进行共沉淀,得到第一混合物;

46.(2)将所述第一混合物升温至70-80℃,再加入含锰、锌和铬的混合盐溶液,然后加入第二沉淀剂进行共沉淀并调节ph值至7-8.5,得到第二混合物;

47.(3)将所述第二混合物依次进行老化、过滤、洗涤、干燥和焙烧,得到金属氧化物。

48.在本发明中,没有特殊情况说明下,所述铝盐溶液是指含铝盐的水溶液,优选地,所述铝盐溶液中,铝盐的浓度为0.5-10mol/l,优选为0.5-5mol/l。

49.在本发明中,对所述铝盐具有较宽的选择范围,只要所述铝盐溶于水或在助剂的作用下溶于水即可。优选地,所述铝盐选自硝酸铝、盐酸铝和硫酸铝中的至少一种,优选为硝酸铝,例如:al(no3)3·

9h2o。

50.在本发明中,没有特殊情况说明下,所述含锰、锌和铬的混合盐溶液是指含锰、锌和铬的混合盐的水溶液。优选地,所述混合盐溶液中,混合盐的浓度为0.5-10mol/l,优选为0.5-5mol/l,其中,对锰、锌和铬的各自浓度不作限定,只要将锰、锌和铬的浓度之和满足0.5-10mol/l。

51.在本发明中,对所述含锰、锌和铬的混合盐具有较宽的选择范围,只要含锰、锌和铬的混合盐溶于水或在助剂的作用下溶于水即可。优选地,所述含锰、锌和铬的混合盐选自

含锰、锌和铬的硝酸盐、硫酸盐和盐酸盐中的至少一种,优选为含锰、锌和铬的硝酸盐,例如:cr(no3)3·

5h2o、zn(no3)2·

9h2o、mn(no3)2。

52.在本发明中,对所述第一沉淀剂和第二沉淀剂具有较宽的选择范围,只要所述第一沉淀剂和第二沉淀剂各自独立地与金属盐进行共沉淀即可。优选地,所述第一沉淀剂和第二沉淀剂相同或不同,优选为相同。进一步优选地,所述第一沉淀剂和第二沉淀剂各自独立地选自碳酸铵、碳酸氢铵、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、氨水、氢氧化钠和氢氧化钾中的至少一种,优选选自碳酸铵、碳酸氢铵和氨水中的至少一种。采用优选的条件,更利于金属氧化物彻底脱除沉淀剂,即使在洗涤过程中残留一定的沉淀剂,含铵盐等可在焙烧过程中脱除。

53.在本发明中,没有特殊情况说明下,所述第一沉淀剂和第二沉淀剂各自独立地以水溶液形式存在,优选地,所述第一沉淀剂和第二沉淀剂的水溶液中,第一沉淀剂和第二沉淀剂的浓度为0.5-10mol/l,优选为0.5-5mol/l。

54.根据本发明,优选地,步骤(1)中,所述铝盐溶液与第一沉淀剂的摩尔比为0.95-1.55:1,其中,所述铝盐溶液以al

3+

计。采用优选的条件,有利于保证铝盐溶液中全部al

3+

与第一沉淀剂发生共沉淀。

55.优选地,步骤(2)中,将第一混合物升温至70-80℃,部分第一混合物中含铝沉淀发生溶解,使其与含锰、锌和铬的混合盐溶液混合,再与第二沉淀剂进行共沉淀,得到含铝、锰、锌和铬的共沉淀物;同时通过调节ph值至7-8.5,使全部金属盐离子与第二沉淀剂发生共沉淀,得到第二混合物。采用优选的条件,更有利于降低金属氧化物的晶粒,提高金属氧化物的分散度、氧空位浓度和活性位点。

56.在本发明中,步骤(3)中所述老化的目的是保证前躯体形成大小均匀的结构单元。优选地,步骤(3)中,所述老化的条件包括:温度为50-100℃,优选为60-80℃;时间为1-15h,优选为4-10h。

57.在本发明中,对所述过滤、洗涤和干燥的方式具有较宽的选择范围,本发明在此不作赘述。

58.在本发明中,所述抽滤的目的在于将所述老化的产物进行固液分离,并将得到的滤饼进行洗涤,除去滤饼表面残余的碱液,洗涤至中性为止,然后将所述洗涤后的滤饼进行干燥,其中,所述干燥的条件包括:温度为80-150℃,优选为85-120℃;时间为1-20h,优选为5-15h。

59.优选地,所述焙烧的条件包括:温度为300-600℃,优选为350-500℃;时间为1-15h,优选为2-10h。

60.在本发明的一些实施方式中,所述hzsm-5分子筛的制备中,sio2:al2o3:tpaoh:co(nh2)2:na2o:h2o的摩尔比为20-100:1:1-10:100-120:1-10:2000-2500,优选为30-80:1:5-10:105-115:2-8:2100-2300,例如,sio2:al2o3:tpaoh:co(nh2)2:na2o:h2o的摩尔比为30-80:1:6:111:5:2241。

61.在本发明中,对所述hzsm-5分子筛的制备过程具有较宽的选择范围,优选地,将zsm-5分子筛与铵源以1:5-20的质量比在80-190℃下进行铵交换1-5h,然后将铵交换产物进行过滤、洗涤、80-120℃干燥8-15h,最后在450-650℃焙烧5-10h,得到hzsm-5分子筛。

62.根据本发明,优选地,所述物理混合的时间为5-60min,优选为10-30min。

63.在本发明中,对所述物理混合的方式具有较宽的选择范围,只要将所述金属氧化物与分子筛混合均匀即可。优选地,所述物理混合的方式选自球磨和/或机械研磨中的至少一种,优选为机械研磨,其中,所述机械研磨在研钵中进行。

64.在本发明中,所述物理混合的时间取决于所述物理混合的方式,优选地,所述机械研磨的时间为5-60min,优选为10-20min。

65.根据本发明,优选地,所述造粒在造粒机中进行。将所述金属复合氧化物和酸性分子筛的混合物经造粒得到颗粒粒径为20-40目的复合催化剂即可。

66.优选地,所述造粒的压力为0-40mpa,优选5-20mpa。

67.本发明第三方面提供一种第一方面提供的复合催化剂和/或第二方面提供的制备方法制得的复合催化剂在合成气一步法制芳烃中的应用。

68.在本发明中,没有特殊情况说明下,所述芳烃是指二甲苯、三甲苯和四甲苯中的至少一种。

69.本发明第四方面提供一种合成气一步法制芳烃的方法,在复合催化剂存在下,将含h2和co的合成气进行转化反应,得到芳烃,其中,在所述转化反应之前,对所述复合催化剂进行氢化还原;其中,所述复合催化剂为第一方面提供的复合催化剂和/或第二方面提供的制备方法制得的复合催化剂。

70.根据本发明,优选地,所述合成气中h2和co的摩尔比为1-10:1,优选为1-5:1。

71.在本发明中,对所述转化反应的条件具有较宽的选择范围。优选地,所述转化反应的条件包括:温度为300-500℃,优选为350-450℃;压力为0.5-10mpa,优选为1-5mpa;空速为100-8000ml/h g

cat

,优选为500-6000ml/h g

cat

。

72.在本发明的一些实施方式中,优选地,所述转化反应在固定床反应器或移动床反应器中进行,优选在固定床反应器中进行。本发明对所述固定床反应器和移动床反应器的类型不作任何限定。

73.在本发明中,没有特殊情况说明下,所述氢化还原是指在h2氛围下进行还原。进一步优选地,所述氢化还原的条件包括:温度为250-500℃,优选为350-400℃;时间为1-15h,优选为4-10h。

74.将本发明提供的复合催化剂用于合成气一步法制芳烃的方法中,有效提高co的转化率和芳烃选择性,从而提高芳烃时空收率,例如:co转化率达到19%以上,芳烃选择性达到75.8%以上,芳烃时空收率达到0.07g/h

·gcat

以上。

75.以下将通过实施例对本发明进行详细描述。

76.实施例和对比例制得的金属氧化物、分子筛和复合催化剂的性能参数均列于表1。

77.实施例1

78.制备金属氧化物:

79.(1)将10.125gal(no3)3·

9h2o溶解在50ml去离子水中,得到铝盐溶液;在50℃,将铝盐溶液与(nh4)2co3以1:1.5的摩尔比进行共沉淀,得到第一混合物,其中,所述铝盐溶液以al

3+

的摩尔计;

80.(2)将60gcr(no3)3·

5h2o、17.86gzn(no3)2·

9h2o、10.77gmn(no3)2溶解在250ml去离子水中,不断搅拌,直至全部溶解,随后定容至300ml,得到混合盐溶液;升温至70℃,在所述第一混合物中加入混合盐溶液,然后加入(nh4)2co3进行共沉淀并调节ph值为7.5,得到第

二混合物;

81.(3)将所述第二混合物在70℃老化5h后,进行抽滤,洗涤滤饼至中性,在90℃干燥12h,最终在350℃焙烧4h,得到金属氧化物a1;

82.其中,金属氧化物a1的sem图如图1所示,由图1可知,采用分步沉淀制得的金属氧化物a1质地蓬松,呈纳米晶堆积的小球;

83.金属氧化物a1的tem图如图2所示,由图2可知,金属化合物a1的晶粒粒径为5-10nm,比表面积为216m2/g。

84.制备hzsm-5分子筛:

85.将硅铝比为60的zsm-5分子筛与尿素以1:10的质量比在100℃下进行铵交换5h,然后将铵交换产物进行过滤、洗涤、100℃干燥12h,最后在550℃焙烧8h,得到分子筛z1;

86.其中,分子筛z1的sem图如图3所示,由图3可知,分子筛z1为短b轴的分子筛。

87.制备复合催化剂:

88.将金属氧化物a1与分子筛z1以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为5mpa的造粒机中进行造粒,得到复合催化剂s1。

89.实施例2

90.制备金属氧化物:

91.(1)将10.125gal(no3)3·

9h2o溶解在50ml去离子水中,得到铝盐溶液;在50℃,将铝盐溶液与(nh4)2co3以1:1.5的摩尔比进行共沉淀,得到第一混合物,其中,所述铝盐溶液以al

3+

的摩尔计;

92.(2)将60gcr(no3)3·

5h2o、26.79gzn(no3)2·

9h2o、10.77gmn(no3)2溶解在250ml去离子水中,不断搅拌,直至全部溶解,随后定容至300ml,得到混合盐溶液;升温至70℃,在所述第一混合物中加入混合盐溶液,然后加入(nh4)2co3进行共沉淀并调节ph值为7.5,得到第二混合物;

93.(3)将所述第二混合物在70℃老化10h后,进行抽滤,洗涤滤饼至中性,在90℃干燥15h,最终在350℃焙烧4h,得到金属氧化物a2;

94.其中,金属氧化物a2的sem图与图1类似,金属氧化物a2的tem图与图2类似。

95.制备hzsm-5分子筛:

96.将硅铝比为60的zsm-5分子筛与尿素以1:15的质量比在150℃下进行铵交换3h,然后将铵交换产物进行过滤、洗涤、80℃干燥15h,最后在600℃焙烧5h,得到分子筛z2;其中,分子筛z2的sem图与图3类似。

97.制备复合催化剂:

98.将所述金属氧化物a2与分子筛z2以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为8mpa的造粒机中进行造粒,得到复合催化剂s2。

99.实施例3

100.制备金属氧化物:

101.(1)将10.125gal(no3)3·

9h2o溶解在50ml去离子水中,得到铝盐溶液;在50℃,将铝盐溶液与(nh4)2co3以1:1.4的摩尔比进行共沉淀,得到第一混合物,其中,所述铝盐溶液以al

3+

的摩尔计;

102.(2)将60gcr(no3)3·

5h2o、26.79gzn(no3)2·

9h2o、16.07gmn(no3)2溶解在250ml去

离子水中,不断搅拌,直至全部溶解,随后定容至270ml,得到混合盐溶液;升温至70℃,在所述第一混合物中加入混合盐溶液,然后加入(nh4)2co3进行共沉淀并调节ph值为7.5,得到第二混合物;

103.(3)将所述第二混合物在70℃老化10h后,进行抽滤,洗涤滤饼至中性,在90℃干燥15h,最终在350℃焙烧4h,得到金属氧化物a3;

104.其中,金属氧化物a3的sem图与图1类似,金属氧化物a2的tem图与图2类似。

105.制备hzsm-5分子筛:

106.将硅铝比为60的zsm-5分子筛与尿素以1:5的质量比在80℃下进行铵交换5h,然后将铵交换产物进行过滤、洗涤、100℃干燥12h,最后在450℃焙烧10h,得到分子筛z3;

107.其中,分子筛z3的sem图与图3类似。

108.制备复合催化剂:

109.将金属氧化物a3与分子筛z3以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为15mpa的造粒机中进行造粒,得到复合催化剂s3。

110.实施例4

111.按照实施例3的方法,不同的是,金属氧化物采用一步沉淀法制得,即:

112.(1)将10.125gal(no3)3·

9h2o、60gcr(no3)3·

5h2o、17.86gzn(no3)2·

9h2o、10.77gmn(no3)2溶解在250ml去离子水中,不断搅拌,直至全部溶解,随后定容至300ml,得到混合盐溶液;在70℃,将混合盐溶液与(nh4)2co3进行共沉淀并调节ph值为7.5,得到混合物;

113.(2)将所述混合物在70℃老化5h后,进行抽滤,洗涤滤饼至中性,在90℃干燥12h,最终在350℃焙烧4h,得到金属氧化物a4;

114.将金属氧化物a4与分子筛z3以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为15mpa的造粒机中进行造粒,得到复合催化剂s4。

115.实施例5

116.按照实施例3的方法,不同的是,将制备hzsm-5分子筛中硅铝比替换为40,得到分子筛z4;

117.将金属氧化物a3与分子筛z4以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为15mpa的造粒机中进行造粒,得到复合催化剂s5。

118.实施例6

119.按照实施例3的方法,不同的是,将金属氧化物a3与分子筛z3的质量比替换为3:2,得到复合催化剂s6。

120.对比例1

121.按照实施例1的方法,不同的是,制备金属氧化物不同,即:

122.(1)将60gcr(no3)3·

5h2o、33.41gzn(no3)2·

9h2o、10.127gmn(no3)2溶解在250ml去离子水中,不断搅拌,直至全部溶解,随后定容至315ml,得到混合盐溶液;升温至70℃,加入(nh4)2co3进行共沉淀并调节ph值为7.5,得到混合物;

123.(2)将所述混合物在70℃老化10h后,进行抽滤,洗涤滤饼至中性,在90℃干燥15h,最终在350℃焙烧4h,得到金属氧化物da1;

124.将所述金属氧化物da1与分子筛z1以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为5mpa的造粒机中进行造粒,得到复合催化剂ds1。

125.对比例2

126.按照实施例1的方法,不同的是,制备金属氧化物不同,即:

127.(1)将10.125gal(no3)3·

9h2o溶解在24ml去离子水中,得到铝盐溶液;在50℃,将铝盐溶液与(nh4)2co3以1:1.5的摩尔比进行共沉淀,得到第一混合物,其中,所述铝盐溶液以al

3+

的摩尔计;

128.(2)将60gcr(no3)3·

5h2o、33.41gzn(no3)2·

9h2o溶解在150ml去离子水中,不断搅拌,直至全部溶解,随后定容至315ml,得到混合盐溶液;升温至70℃,在所述第一混合物中加入混合盐溶液,然后加入(nh4)2co3进行共沉淀并调节ph值为7.5,得到第二混合物;

129.(3)将所述第二混合物在70℃老化5h后,进行抽滤,洗涤滤饼至中性,在90℃干燥12h,最终在350℃焙烧4h,得到金属氧化物da2;

130.将所述金属氧化物da2与分子筛z1以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为5mpa的造粒机中进行造粒,得到复合催化剂ds2。

131.对比例3

132.按照实施例1的方法,不同的是,将金属氧化物a1替换为金属氧化物da3,即zncr2o4,将金属氧化物da3与分子筛z1以1:1的质量比在研钵中研磨10min进行物理混合,并将物理混合的产物在压力为5mpa的造粒机中进行造粒,得到复合催化剂d3。

133.对比例4

134.按照实施例6的方法,不同的是,将金属氧化物a3与分子筛z3的质量比替换为6:1,得到复合催化剂s6。

135.表1

[0136][0137]

续表1

[0138]

[0139][0140]

注:1-金属氧化物与分子筛的质量比。

[0141]

通过表1数据可知,本发明提供的复合催化剂含有al和mn的金属氧化物具有较小的晶粒,更有利于提高金属氧化物表面的氧空位浓度和co吸附位点。

[0142]

测试例1

[0143]

将实施例1-6和对比例1-4制得的复合催化剂(s1-s6和ds1-ds4)用于合成气一步法制芳烃。

[0144]

测试方法包括:

[0145]

(1)将1g 20-40目的复合催化剂分别与1g 20-40目的石英砂混合后,装填在反应管中,在氢气氛围下350℃还原12h,得到氢化还原后的复合催化剂;

[0146]

(2)上述还原完成后,用n2吹扫15min,流量为50ml/min,然后通入合成气(h2和co的摩尔比为1:1),待达到反应设定压力,开始计时,转化反应36h后,主要产物为二甲苯、三甲苯等芳烃,并将产物直接进入色谱进行全组分分析,其中,所述转化反应的条件包括:温度为380℃,压力为2mpa,空速为3600ml/h

·gcat

。

[0147]

其中,co转化率、芳烃选择性芳烃时空收率均列于表2。

[0148]

其中,co转化率的计算公式:

[0149][0150]

芳烃选择性的计算公式:

[0151][0152]

其中,saro为芳烃的c摩尔选择性。

[0153]

芳烃时空收率的计算公式:

[0154]

芳烃时空收率=ghsv

÷

22400

×

covol.%

×

co转化率

×

(1-co2选择性)

×

13;其中,co2选择性为47-49%。

[0155]

表2

[0156] co转化率,%芳烃选择性,%芳烃时空收率,g/h

·gcat

实施例119.9776.710.075实施例221.6577.230.082实施例323.6880.260.093实施例422.7178.570.087

实施例521.6580.030.085实施例621.7875.870.081对比例118.0875.720.067对比例216.0968.990.054对比例313.4171.430.047对比例411.2265.090.032

[0157]

根据表2数据可知,将本发明提供的复合催化剂用于合成气一步法制芳烃,具有较高的co转化率、芳烃选择性,从而有效提高芳烃时空收率;尤其是,通过优化分子筛的硅铝比与b轴长度,进一步提芳烃选择性。

[0158]

测试例2

[0159]

按照测试例1的方法,不同的是,将步骤(2)中转化反应时间替换为100h,其中,co转化率、芳烃选择性和芳烃时空收率均列于表3。

[0160]

表3

[0161] co转化率,%芳烃选择性,%芳烃时空收率,g/h

·gcat

实施例117.8373.630.064实施例219.7175.410.073实施例320.4479.040.079实施例421.1378.570.081实施例519.1678.740.074实施例618.4476.250.069对比例116.4770.090.056对比例214.7569.710.05对比例310.1961.640.031对比例48.1855.870.020

[0162]

通过比较表2和表3可知,本发明提供的复合催化剂具有较高的稳定性和使用寿命,即,使用100h后,co转化率保持在17%以上,芳烃烯烃选择性保持在73%以上,芳烃时空收率保持在0.06g/h

·gcat

以上。

[0163]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1