一种化纤生产用油剂乳液自动化控制系统及制备方法与流程

1.本发明属于化纤生产技术领域,尤其涉及一种化纤生产用油剂乳液自动化控制系统及油剂乳液制备方法。

背景技术:

2.油剂乳液水以小液滴的形式分散于油中。水相是内相或分散相,油是外相或分散介质。油剂乳液是化纤生产过程中进行湿拉必不可少的润滑剂。油剂乳液相态不稳定,不易长时间保存,因此在化纤生产过程中需要随用随配。目前化纤生产过程中油剂乳液配置是人工称重配方水及原油重量,通过齿轮泵抽到乳液搅拌桶进行搅拌。此过程管道较长,管道内残留也比较多,还有一些人为操作失误导致最终乳液浓度偏差较大。

技术实现要素:

3.为了解决以上技术问题,本发明公开了一种化纤生产用油剂乳液自动化控制系统及油剂乳液制备方法,将人工称重的方法改成全程自动化控制,减少最终乳液浓度偏差这样既节省人工,又能更好的提高化纤湿拔质量。

4.为实现上述目的,本发明采用如下的技术方案:一种化纤生产用油剂乳液自动化控制系统,包括高位原油槽、原油称重配方桶、防腐剂桶、软水槽、软水质量流量计、蒸汽罐、第一乳液搅拌桶、第二乳液搅拌桶、第一乳液输送齿轮泵、第一乳液输送齿轮泵、第一乳液高位槽、第一乳液高位槽、平衡管、排水管,所述高位原油槽底部通过软连接管道和原油称重配方桶连接,原油称重配方桶、防腐剂桶、软水槽通过管道分别通入第一乳液搅拌桶、第二乳液搅拌桶中,所述软水质量流量计安装于软水槽与第一乳液搅拌桶之间的连接管道上,所述第一乳液搅拌桶、第二乳液搅拌桶设有蒸汽加热夹套,所述蒸汽罐通过蒸汽管道分别与第一乳液搅拌桶、第二乳液搅拌桶的蒸汽加热夹套连接,所述排水管分别与第一乳液搅拌桶、第二乳液搅拌桶的蒸汽夹套连接,用于排出冷凝水,所述第一乳液搅拌桶通过第一乳液输送齿轮泵与第一乳液高位槽连接,所述第二乳液搅拌桶通过第二乳液输送齿轮泵与第二乳液高位槽连接,所述平衡管一端与第一乳液高位槽连接,另一端与第二乳液高位槽连接。

5.进一步的,所述的高位原油槽设有高低报液位传感器;原油称重配方桶设有称重传感器,底部和上部管道均设有自动阀,所述第一乳液搅拌桶及第二乳液搅拌桶底部设有液位控制传感器及自动阀,所述第一乳液高位槽与第二乳液高位槽设有液位高报液位传感器。

6.进一步的,所述油剂乳液自动化控制系统设有plc控制器,所有液位传感器、称重传感器及自动阀均与plc控制器连接。

7.进一步的,所述连接管道均设有加热保温装置,连接管道均采用垂直90度或30度从上向下供水供油。

8.进一步的,所述第一乳液高位槽与第二乳液高位槽内均设有搅拌装置,所述第一

乳液搅拌桶及第二乳液搅拌桶设有温度传感器,所述温度传感器与plc控制器连接。

9.采用上述化纤生产用油剂乳液自动化控制系统进行油剂乳液制备的方法,包括以下步骤:步骤1:原油高位桶下部管道上的自动阀在plc控制器作用下打开,原油进入原油称重配方桶,定量称重后分别进入第一乳液搅拌桶、第二乳液搅拌桶中,软水槽中的软水经过软水质量流量计计量后进入第一乳液搅拌桶、第二乳液搅拌桶中,防腐剂桶中的防腐剂经过计量后加入第一乳液搅拌桶、第二乳液搅拌桶中;步骤2:蒸汽罐的自动阀在plc控制器作用下打开,加热蒸汽进入第一乳液搅拌桶、第二乳液搅拌桶的蒸汽夹套内进行加热,第一乳液搅拌桶、第二乳液搅拌桶内温度传感器对桶内物料进行测温,到达设定温度后,蒸汽停止加热,在一定减半速度下开始搅拌,搅拌一定时间后,第一乳液搅拌桶、第二乳液搅拌桶下部自动阀打开,乳液在第一乳液输送齿轮泵与第二乳液输送齿轮泵作用下分别进入第一乳液高位槽与第二乳液高位槽;步骤3:第一乳液高位槽与第二乳液高位槽中的乳液以乳液自重方式向生产线供乳液,当达到设定的低液位时,低液位报警器报警,自动进行下一轮乳液调配。

10.进一步的,所述原油、软水及防腐剂的比例为1:5:0.5

‑

5:1:0.5。

11.进一步的,所述步骤2中,第一乳液搅拌桶、第二乳液搅拌桶内温度为40

‑

90℃,所述搅拌时间为1

‑

3h,所述搅拌转速为500

‑

6000转/min。

12.本发明公开的一种化纤生产用油剂乳液自动化控制系统及油剂乳液制备方法,通过全程自动化调配,plc控制器上按照乳液浓度所需的比例设定好油剂重量,软水重量及防腐剂重量,再设定好开始调配时间,加热的温度及搅拌时间。进而减少最终乳液浓度的偏差,这样既节省人工,又更好的提高产品质量。结构合理,设计巧妙,成本低,简单易行,具有较高的实用价值,便于推广应用。

附图说明

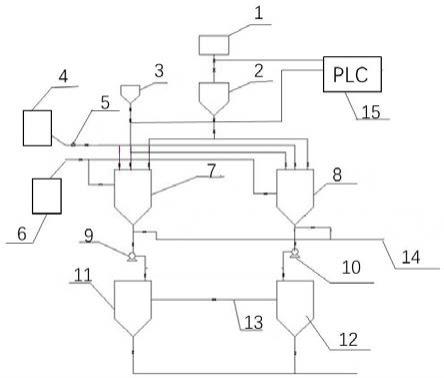

13.图1为本发明所述的化纤生产用油剂乳液自动化控制系统示意图。

14.其中,1

‑

高位原油槽,2

‑

原油称重配方桶,3

‑

防腐剂桶,4

‑

软水槽,5

‑

软水质量流量计,6

‑

蒸汽罐,7

‑

第一乳液搅拌桶,8

‑

第二乳液搅拌桶,9

‑

第一乳液输送齿轮泵,10

‑

第一乳液输送齿轮泵,11

‑

第一乳液高位槽,12

‑

第一乳液高位槽,13

‑

平衡管,14

‑

排水管,15

‑

plc控制器。

具体实施方式

15.下面结合附图及具体实施例对本发明作进一步说明。

16.如图1所示的一种化纤生产用油剂乳液自动化控制系统,包括高位原油槽1、原油称重配方桶2、防腐剂桶3、软水槽4、软水质量流量计5、蒸汽罐6、第一乳液搅拌桶7、第二乳液搅拌桶8、第一乳液输送齿轮泵9、第一乳液输送齿轮泵10、第一乳液高位槽11、第一乳液高位槽12、平衡管13、排水管14,所述高位原油槽1底部通过软连接管道和原油称重配方桶2连接,原油称重配方桶2、防腐剂桶3、软水槽4通过管道分别通入第一乳液搅拌桶7、第二乳液搅拌桶8中,所述软水质量流量计5安装于软水槽4与第一乳液搅拌桶7之间的连接管道上,所述第一乳液搅拌桶7、第二乳液搅拌桶8设有蒸汽加热夹套,所述蒸汽罐6通过蒸汽管

道分别与第一乳液搅拌桶7、第二乳液搅拌桶8的蒸汽加热夹套连接,所述排水管14分别与第一乳液搅拌桶7、第二乳液搅拌桶8的蒸汽夹套连接,用于排出冷凝水,所述第一乳液搅拌桶7通过第一乳液输送齿轮泵9与第一乳液高位槽11连接,所述第二乳液搅拌桶8通过第二乳液输送齿轮泵10与第二乳液高位槽12连接,所述平衡管13一端与第一乳液高位槽11连接,另一端与第二乳液高位槽12连接。

17.所述的高位原油槽1设有高低报液位传感器;原油称重配方桶2设有称重传感器,底部和上部管道均设有自动阀,所述第一乳液搅拌桶7及第二乳液搅拌桶8底部设有液位控制传感器及自动阀,所述第一乳液高位槽11与第二乳液高位槽12设有液位高报液位传感器。

18.所述油剂乳液自动化控制系统设有plc控制器15,所有液位传感器、称重传感器及自动阀均与plc控制器15连接。

19.所述连接管道均设有加热保温装置,连接管道均采用垂直90度或30度从上向下供水供油。

20.所述第一乳液高位槽11与第二乳液高位槽12内均设有搅拌装置,所述第一乳液搅拌桶7及第二乳液搅拌桶8设有温度传感器,所述温度传感器与plc控制器15连接。

21.采用上述化纤生产用油剂乳液自动化控制系统进行油剂乳液制备的方法,包括以下步骤:步骤1:原油高位桶1下部管道上的自动阀在plc控制器作用下打开,原油进入原油称重配方桶2,定量称重后分别进入第一乳液搅拌桶7、第二乳液搅拌桶8中,软水槽4中的软水经过软水质量流量计5计量后进入第一乳液搅拌桶7、第二乳液搅拌桶8中,防腐剂桶3中的防腐剂经过计量后加入第一乳液搅拌桶7、第二乳液搅拌桶8中;步骤2:蒸汽罐6的自动阀在plc控制器作用下打开,加热蒸汽进入第一乳液搅拌桶7、第二乳液搅拌桶8的蒸汽夹套内进行加热,第一乳液搅拌桶7、第二乳液搅拌桶8内温度传感器对桶内物料进行测温,到达设定温度后,蒸汽停止加热,在一定减半速度下开始搅拌,搅拌一定时间后,第一乳液搅拌桶7、第二乳液搅拌桶8下部自动阀打开,乳液在第一乳液输送齿轮泵9与第二乳液输送齿轮泵10作用下分别进入第一乳液高位槽11与第二乳液高位槽12;步骤3:第一乳液高位槽11与第二乳液高位槽12中的乳液以乳液自重方式向生产线供乳液,当达到设定的低液位时,低液位报警器报警,自动进行下一轮乳液调配。

22.在一些实施例中,所述步骤1中原油、软水及防腐剂的比例为1:5:0.5

‑

5:1:0.5。

23.在一些实施例中,所述步骤2中,第一乳液搅拌桶7、第二乳液搅拌桶8内温度为40

‑

90℃,所述搅拌时间为1

‑

3h,所述搅拌转速为500

‑

6000转/min。

24.所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1