一种板式脱硝催化剂再生预处理的除灰方法与流程

1.本发明涉及催化剂再生处理技术领域,特别涉及一种板式脱硝催化剂再生预处理的除灰方法。

背景技术:

2.燃煤机组scr脱硝系统大多为高温高尘布置,烟气流速在6m/s左右;在长时间的运行过程中,高速的飞灰颗粒会造成催化剂的磨损及堵塞。催化剂宏观烟气流通孔道的堵塞主要是由于飞灰的大规模掉落和大颗粒的飞灰造成的。scr脱硝反应器上游容易积聚细小飞灰,这些飞灰积聚到一定程度会大规模地一次性掉落在催化剂上,长此以往容易堵塞催化剂的孔道。再生是一种已经被普遍选择的处理失活催化剂的方案,能够有效恢复催化剂的脱硝性能。绝大多数再生都是湿法再生。湿法再生工艺的关键之一是药剂的选择。

3.由于板式催化剂的结构特点,每个模块中共有上下两层共16个催化剂铁皮箱单元,每个单元中再放置设定数量的板式催化剂。催化剂铁皮箱单元之间存在缝隙,极易积攒大量灰尘颗粒,所以需要在再生前对表面浮灰进行预处理,以保证后续的催化剂再生工艺的顺利进行。再有,在对催化剂进行再生处理时,催化剂孔道内以及外表面的积灰会对再生药剂的有效成分产生影响,从而增大催化剂再生难度,因此,需要对催化剂孔道及其外表面进行积灰清理。

4.目前尚未有完备的板式催化剂再生预处理的除灰方法,鉴于此,开发一种板式催化剂再生前预处理的除灰方法,能够大幅度降低后期再生难度,减少废水处理压力。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种板式脱硝催化剂再生预处理的除灰方法;该方法可以对催化剂外表面以及催化剂孔道的积灰进行全面且彻底的清除,降低后续催化剂再生难度。

6.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

7.一种板式脱硝催化剂再生预处理的除灰方法,包括如下步骤:

8.(1)压缩空气吹扫干法除灰

9.首先拆解催化剂模块,将催化剂模块内部的催化剂单元体取出,并对磨损相对严重的催化剂单元体进行标记,将催化剂单元体表面上的积灰清除,再将催化剂单元体置于自动吹灰设备间内,利用压缩空气喷头喷出的压缩空气分别从催化剂单元体的迎风面和背风面,逐一对催化剂片层之间以及每个催化剂片层进行吹扫,直至无飞灰回溅;将清灰后的催化剂单元体重新放置于模块箱内;

10.(2)自动喷淋湿法除灰

11.将经过步骤(1)处理后的催化剂模块置于自动喷淋冲洗线托盘上,启动自动喷淋冲洗线对催化剂模块进行喷淋冲洗;

12.(3)高压水枪冲洗除灰

13.将高压水枪与催化剂模块的迎风面呈90

°

,逐一对催化剂模块内的催化剂单元体的催化剂孔道进行冲洗,然后对催化剂模块的模块箱外壳进行冲洗;然后,吊起催化剂模块,利用高压水枪从催化剂模块的背风面对催化剂孔道逐一进行冲洗。

14.进一步的,步骤(1)中,在对催化剂片层进行逐一吹扫时,对于存在气流携带飞灰回溅的催化剂区域,压缩空气喷头相对于该区域中心孔道的轴线左右各10

°

摆动进行反复吹扫。

15.进一步的,步骤(1)中,压缩空气吹扫除灰后,将催化剂单元体按照上下两层放置于模块箱内;其中,将磨损相对严重的催化剂单元体放置于下层。

16.进一步的,步骤(1)中,催化剂单元体的迎风面如果存在大颗粒积灰,则进行逐一捡除。

17.进一步的,步骤(3)中,在对催化剂模块内的催化剂单元体的迎风面进行冲洗时,对于存在催化剂孔道堵塞的区域,高压水枪相对于该区域中心孔道的轴线左右各10

°

摆动进行反复冲洗。

18.进一步的,在对催化剂模块的背风面进行冲洗时,如果催化剂孔道没有堵塞,则高压水枪相对于催化剂孔道的轴线的角度不大于30

°

,如果催化剂孔道有堵塞,则高压水枪相对于催化剂孔道的轴线的角度不大15

°

。

19.本发明的有益效果:

20.本发明首先对催化剂模块进行压缩空气吹扫清灰处理,以去除容易清理的积灰;在该处理过程中,首先将催化剂模块进行拆解,以实现对每个催化剂单元体的逐一吹扫,尽可能的去除掉催化剂表面浮灰、催化剂孔道内浮灰以及催化剂片层之间的疏松积灰,为后续的湿法除灰降低难度;

21.在压缩空气吹扫清灰结束后,再进行自动喷淋湿法除灰,通过喷淋对催化剂模块上的积灰进行一定的去除和软化;

22.在自动喷淋湿法除灰结束后,再进行高压水枪冲洗除灰,以利用高压水流对催化剂模块箱上的积灰和锈层进行去除,并从催化剂模块的迎风面和背风面分别对催化剂孔道内的积灰进行软化和清除,以疏通催化剂孔道。

23.本发明采用压缩空气吹扫、自动喷淋、高压水枪冲洗三种方式的组合,并配合催化剂模块的拆解,实现对催化剂模块全面且彻底的除灰,能够有效清除催化剂模块内的积灰,包括催化剂模块外壁、模块边角、催化剂单元体侧面夹缝、上下两层催化剂单元体之间的积灰空隙层、催化剂片层之间、催化剂孔道内的积灰,避免积灰对再生药剂的有效成分的影响,减少不必要的再生药剂消耗,有利于后续的催化剂再生工艺的进行,降低了不必要的水资源消耗,降低催化剂再生难度,保证催化剂再生后的机械强度以及脱硝性能。

具体实施方式

24.下面将结合具体实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明提供了一种板式脱硝催化剂再生预处理的除灰方法,包括如下步骤:

26.(1)压缩空气吹扫干法除灰

27.首先拆解催化剂模块,将催化剂模块内部的催化剂单元体取出,并对磨损相对严重的催化剂单元体进行标记,将催化剂单元体表面上(包括催化剂单元体迎风面、催化剂单元体的壳体外表面)的积灰清除,再将催化剂单元体置于自动吹灰设备间内,利用压缩空气喷头喷出的压缩空气分别从催化剂单元体的迎风面和背风面,逐一对催化剂片层之间以及每个催化剂片层进行吹扫,直至无飞灰回溅;吹扫时,对于存在气流携带飞灰回溅的催化剂区域,压缩空气喷头相对于该区域中心孔道的轴线左右各10

°

摆动进行反复吹扫;催化剂单元体的迎风面如果存在大颗粒积灰,则进行逐一捡除;清灰结束后,将清灰后的催化剂单元按照上下两层并呈90度重新摆放于模块箱内,以方便后期直接抓取整个催化剂模块浸没于再生清洗池中;而且,在摆放时,将原本靠近迎风面的磨损相对严重的催化剂单元体更换至下层;将原位于下层且机械结构保存较好的催化剂单元体移至上层,能够更好的发挥板式催化剂的脱硝性能。

28.上述步骤结束后,需达到如下清洗效果:

29.板式催化剂模块及催化剂单元体外壳上无大块积灰现象,单个积灰部分面积小于20mm2,积灰厚度不超过1mm;板式催化剂迎风面上部无孔道外的浮灰覆盖;板式催化剂片层之间的疏松积灰完全去除;用压缩空气吹扫催化剂孔道,无灰尘吹出;板式催化剂片层夹层内无大颗粒积灰堵孔。

30.(2)自动喷淋湿法除灰

31.将经过步骤(1)处理后的催化剂模块置于自动喷淋冲洗线托盘上,启动自动喷淋冲洗线对催化剂模块进行喷淋冲洗;

32.(3)高压水枪冲洗除灰

33.将高压水枪与催化剂模块的迎风面呈90

°

,逐一对催化剂模块内的催化剂单元体的催化剂孔道进行冲洗;清洗过程中,通过肉眼观察判断催化剂孔道是否被积灰堵塞,或遇到水流回溅的区域,则判定为积灰堵塞区域;对于存在催化剂孔道堵塞的区域,高压水枪相对于该区域中心孔道的轴线左右各10

°

摆动进行反复冲洗,直至催化剂孔道被完全疏通;如果存在较坚硬的积灰,则至少连续冲洗30秒,尽力软化积灰,以将其去除;然后对催化剂模块的模块箱外壳进行冲洗,以将外壳表面的积灰以及锈层进行冲洗,降低后续再生清洗过程中的药剂消耗,减少对药剂及催化剂的污染;然后,吊起催化剂模块,利用高压水枪从催化剂模块的背风面对催化剂孔道逐一进行冲洗;在此过程中,如果催化剂孔道没有堵塞,则高压水枪相对于催化剂孔道的轴线的角度不大于30

°

,如果催化剂孔道有堵塞,则高压水枪相对于催化剂孔道的轴线的角度不大于15

°

。

34.在步骤(1)和步骤(2)结束后,需要达到如下的清洗效果:

35.催化剂模块外壳无积灰;任意抽查催化剂单元体,催化剂片层夹层内不存在积灰,催化剂孔道均被完全疏通。

36.实施例

37.某电厂板式催化剂,模块尺寸为1882mm*954mm*1676mm,模块重量为1230kg,每个催化剂模块包含16个催化剂单元体小块,每个单元体尺寸为464mm*464mm*709.5mm。截止再生前,该催化剂已运行超过30000小时。

38.随机抽取三个催化剂模块,拆箱,命名为b1,b2,b3。掀掉催化剂模块顶部钢丝网,

在催化剂模块上挂钢制号码标牌。将催化剂模块内部的催化剂单体拆解取出,并将磨损相对严重的催化剂单元体统一标记。手工清除堆积在板式催化剂单元体迎风面、催化剂单元体壳体外表面上的积灰。将板式催化剂单元体置于自动吹灰设备间内,用压缩空气自动清除催化剂片层夹层内的积灰。分别从催化剂单元体的迎风面和背风面,逐一对每个催化剂片层进行吹扫。存在气流携带飞灰回溅的区域,判断催化剂孔道是否被积灰堵塞;对于该区域,此时压缩空气喷头可以相对于该区域中心催化剂孔道的轴线,左右各10

°

轻微晃动进行反复吹扫,直至无飞灰回溅。操作人员使用必要工具去除板式催化剂模块上的积灰,比如可以利用工具沿催化剂模块外壳的模块壁彻底铲除其上的积灰;板式催化剂迎风面有大颗粒积灰,需逐一捡除。捡除过程需注意不能破坏板式催化剂片层结构。人工检查模块积灰清除情况,并进行精细清理,做好相应记录。将清灰后的板式催化剂单元体重新放置于模块箱内,按照上下两层90度摆放催化剂单元体,以便后期直接抓取整个催化剂模块浸没于再生清洗池中。将清灰处理好的板式模块置于自动喷淋冲洗线托盘上。启动自动喷淋冲洗线对模块进行冲洗。自动冲洗结束后,用高压水枪手动冲洗催化剂除灰,去除所有迎风面及外壳积灰,去除大部分催化剂孔道内附着或堵塞的松散积灰,以及去除、疏松部分催化剂孔道内坚硬积灰。称量该批次模块,测量清灰前后的重量变化,结果如表1所示。收集该批次喷淋除灰及高压水枪清灰后的废水,测量该批次固体悬浮物的含量,结果如表1所示;收集该批次模块并进行再生全过程工艺清洗后,对其进行化学元素的分析,进行对比,结果如表2所示。

39.对比例

40.随机抽取三个与实施例相同规格的催化剂模块,不拆箱,命名为a1,a2,a3。掀掉催化剂模块顶部钢丝网,在催化剂模块上挂钢制号码标牌。手工清除堆积在板式催化剂迎风面、催化剂模块壳体外表面上的积灰。将板式催化剂模块横向置于自动吹灰设备间内,用压缩空气自动清除板式催化剂模块内的积灰。分别从板式催化剂模块的迎风面和背风面,逐一对板式催化剂进行吹扫。存在气流携带飞灰回溅的区域,判断催化剂孔道是否被积灰堵塞;此时相对于该区域中心催化剂孔道的轴线,压缩空气喷头左右各10

°

轻微晃动进行反复吹扫,直至无飞灰回溅。然后,操作人员使用必要工具去除板式催化剂模块上的积灰;如果板式催化剂迎风面有大颗粒积灰,需逐一捡除。捡除过程需注意不能破坏板式催化剂结构。人工检查模块积灰清除情况,并进行精细清理,做好相应记录。将清灰处理好的板式模块置于自动喷淋冲洗线托盘上。启动自动喷淋冲洗线对模块进行冲洗。自动冲洗结束后,用高压水枪手动冲洗催化剂模块,去除所有迎风面及外壳积灰,去除大部分催化剂孔道内附着或堵塞的松散积灰,以及去除、疏松部分催化剂孔道内坚硬积灰。称量该批次模块,清灰前后的重量变化,结果如表1所示。收集该批次喷淋除灰及高压水枪清灰后的废水,测量该批次固体悬浮物的含量,结果如表1所示。收集该批次模块并进行再生全过程工艺清洗后,对其进行化学元素的分析,进行对比,结果如表2所示。

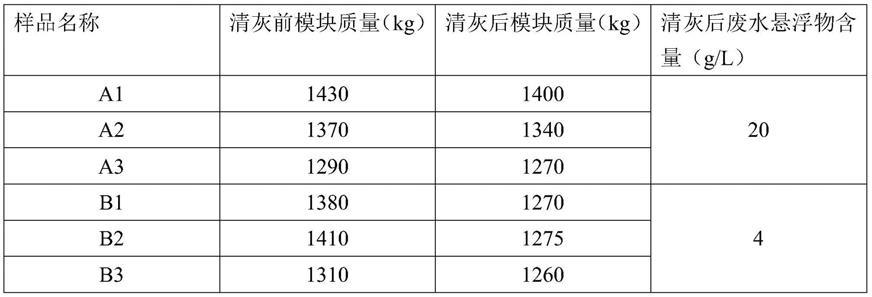

41.表1

[0042][0043]

根据表1的数据可以看出,对比例的系列样品直接按模块整体进行清灰,经过人工及物理方法除灰后,每个催化剂模块能清除20

‑

30kg左右的积灰;实施例的系列样品按照拆模块的方法,进行单元清灰,每个催化剂模块能清除50

‑

135kg左右的积灰;即拆模块清灰的方法能清理出大批单元体之间、夹缝之间的积灰,以及催化剂模块外框边角堆积的硬质灰。根据《水质悬浮物的测定重量法(gb 11901

‑

89)》,测定对比例和实施例除灰后水中悬浮物含量,发现对比例的系列样品清洗后的废水悬浮物含量高达20g/l,远高于实施例系列样品的4g/l。

[0044]

表2

[0045][0046]

根据表2的每种组分的质量百分数数据可以看出,经过后续再生清洗工艺后,实施例的催化剂中硅、铝等含量明显低于对比例系列样品的对应含量,即实施例样品的催化剂孔道中的积灰清洗的更加干净,药剂发挥的效果更好。在同样化学组分药剂的作用下,经过拆箱清理后的实施例的催化剂模块更加容易清洗干净;该表2也说明积灰消耗的药剂中的活性组分越多,越影响催化剂本身的清洗。

[0047]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1