一种应用于CO2分离的聚酰亚胺混合基质膜及其制备方法与流程

一种应用于co2分离的聚酰亚胺混合基质膜及其制备方法

技术领域

1.本发明涉及膜分离技术领域,具体为一种应用于co2分离的聚酰亚胺混合基质膜及其制备方法。

背景技术:

2.二氧化碳(co2)既是一种重要的工业原料,同时又是全球变暖的罪魁祸首,因此co2的捕集在应用和环保层面都具有举足轻重的意义。与传统技术相比,膜法co2的捕集技术具有设备简单、环境污染小等优点,被公认为20世纪至21世纪中期最有发展前途的技术之一。

3.聚酰亚胺是通过各种二胺和二酐单体的聚合反应合成的玻璃状聚合物家族。近年来,聚酰亚胺由于其出色的co2分离性能,高耐化学性,优异的热稳定性和机械强度而引起广泛的关注,利用胺基团的功能单体和酸性气体之间所具有的酸碱亲和作用,可制备出性能突出的气体分离膜材料。然而,现有聚酰亚胺材料的气体渗透性能不足,往往需要对其进行改性以更好地满足实际应用的要求。

4.中国专利cn111111464a公开了一种超高二氧化碳气体选择性分离复合膜的结构设计及制备方法,结构设计如下:静电纺丝聚丙烯腈(pan)纤维薄膜层,具有高气体选择性的环糊精类金属有机框架材料(mof)聚合物层,制备方法为两步旋转涂覆法,包括如下步骤:mof晶体的制备,pan静电纺丝膜的制备,选择性分离复合膜的制备、溶剂脱除、真空干燥。本发明的薄膜在结构上设计为三层复合膜,以pan纤维薄膜为基体层作为力学支撑层,多孔的mof层具有气体选择性透过能力,聚合物层使复合膜有很好的力学性能,在co2/n2、co2/o2等气体的分离中具有超高的co2选择性和较高的co2透过系数,具有足够的能力来分离、捕捉和提纯co2,在减缓温室效应、减少空气污染方面具有很大的潜力。但是,金属有机框架和聚合物层之间存在明显的非选择性空隙,这将导致co2选择性的下降。

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种应用于co2分离的聚酰亚胺混合基质膜及其制备方法,解决了金属有机框架和聚合物层之间存在明显的非选择性空隙,导致co2选择性的下降的问题。

7.(二)技术方案

8.为解决上述问题,本发明提出如下技术方案:

9.一种应用于co2分离的聚酰亚胺混合基质膜,其制备方法如下:

10.(a)制备溴改性的锆金属有机框架:

11.将氯化锆、2

‑

溴对苯二甲酸、二甲基甲酰胺混合,超声处理,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸和二甲基甲酰胺倒入上述混合物中,进行超声处理,超声后静置,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改性的锆金属有机框架。

12.(b)制备聚乙二醇接枝锆金属有机框架

13.(b1)将聚乙二醇、催化剂氧化银和碘化钾溶于二氯甲烷中,加入对甲苯磺酰氯,室

温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a溶于浓氨水(25%

‑

28%),加入氯化铵,室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

14.(b2)将溴改性的锆金属有机框架超声分散在乙醇溶剂中,再加入ho

‑

peg

‑

nh2,搅拌均匀后,在氮气氛围中进行取代反应,待反应结束后,过滤并使用丙酮洗涤,烘干,得到聚乙二醇接枝锆金属有机框架;

15.(c)制备改性聚酰亚胺

16.(c1)在氮气氛围中,将3,5

‑

二氨基苯甲酸,4,4

’‑

二氨基二苯醚和二甲基乙酰胺加入到反应瓶中,搅拌均匀后,再将含有均苯四甲酸二酐的二甲基乙酰胺溶液加入到混合溶液中,进行合成反应,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

17.(c2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行亚胺化反应,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

18.(d)制备聚酰亚胺混合基质膜

19.(d1)将侧链含羧基聚酰亚胺溶解于无水n,n

‑

二甲基甲酰胺中,超声分散均匀后,加入聚乙二醇接枝锆金属有机框架,加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料。

20.(d2)将锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂中,超声处理1

‑

3小时后,将悬浮液浇筑到玻璃模具上,蒸发之后,将膜干燥处理,得到一种应用于co2分离的聚酰亚胺混合基质膜。

21.优选的,所述步骤(a)中,混合物中氯化锆、2

‑

溴对苯二甲酸、二甲基甲酰胺质量比为:1:1

‑

2:50

‑

60;

22.优选的,所述步骤(a)中,加入的苯二甲酸和二甲基甲酰胺的质量比为:1:1

‑

100;

23.优选的,所述步骤(a)中,混合物超声处理时间为20

‑

120min;

24.优选的,所述步骤(a)中,超声后静置条件为:70

‑

80℃加热静置12

‑

24小时;

25.优选的,所述步骤(b1)中聚乙二醇、对甲苯磺酰氯、氧化银、碘化钾的质量比为:10:1

‑

1.5:1

‑

2:1

‑

1.5;

26.优选的,所述步骤(b1)中产品a和氯化铵质量比为:1:2

‑

4;

27.优选的,所述步骤(b2)中,溴改性的锆金属有机框架和ho

‑

peg

‑

nh2之间的质量比为10:50

‑

100;

28.优选的,所述步骤(b2)中,接枝反应的反应温度为10

‑

30℃,反应时间为1

‑

5h。

29.优选的,所述步骤(c1)中3,5

‑

二氨基苯甲酸,4,4

’‑

二氨基二苯醚和均苯四甲酸二酐之间的质量比为8

‑

20:60

‑

80:100。

30.优选的,所述步骤(c1)中合成反应的反应温度为10

‑

30℃,反应时间为18

‑

36h。

31.优选的,所述步骤(c2)中亚胺化反应的反应温度为90

‑

200℃,反应时间为18

‑

36h。

32.优选地,所述步骤(d1)中,聚乙二醇接枝锆金属有机框架、侧链含羧基的聚酰亚胺质量比为1:10

‑

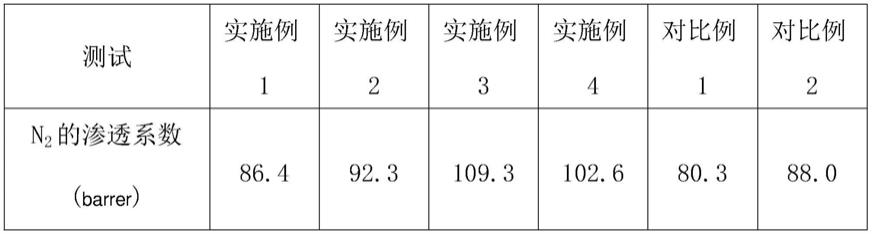

100;

33.优选的,所述步骤(d1)中,加热搅拌反应条件为:50

‑

100℃反应3

‑

6h;

34.优选的,所述步骤(d2)中,所述蒸发过程条件是:40

‑

60℃下进行12

‑

24h;

35.优选的,所述步骤(d2)中,所述干燥条件是:80

‑

120℃下干燥处理12

‑

28h;

36.(三)有益的技术效果

37.与现有技术相比,本发明具备以下的化学机理和有益技术效果:

38.(1)本发明的化学机理是:首先,以锆金属有机框架为原料,引入溴原子,得到溴改性锆金属有机框架;然后对聚乙二醇进行改性,得到一端是羟基,另一端为氨基的聚乙二醇;接着,将溴改性锆金属有机框架上的溴原子和聚乙二醇一端上的羟基进行取代反应,得到聚乙二醇接枝锆金属有机框架,再将聚乙二醇另一端的氨基和侧链含羧基聚酰亚胺上的羧基进行缩合反应,从而得到一种应用于co2分离的聚酰亚胺混合基质膜。

39.(2)本发明以聚乙二醇为桥梁,通过取代反应使得聚乙二醇一端和锆金属有机框架连接,通过缩合反应使得聚乙二醇另一端和侧链含羧基聚酰亚胺连接,从而,在聚酰亚胺基膜和锆金属有机框架之间建立起一个界面结构,解决了金属有机框架和聚合物层之间存在明显的非选择性空隙的问题。也更有利于锆金属有机框架在基膜中的分散,增强了膜对co2的捕获能力。

40.(3)聚乙二醇丰富的极性醚基团可与co2产生偶联作用,从而可以和锆金属有机框架进行协同对co2进行选择和捕获,大大的增加了对co2的吸收能力;同时,将锆金属有机框架引入到膜中,会带来聚合物链硬化、膜自由体积分数降低的问题,这不利于气体的扩散,聚乙二醇可以当做一个溶解度促进剂,对膜进行软化,从而提高了膜的渗透性。

具体实施方式

41.为实现上述目的,本发明提供如下具体实施方式和实施例:

42.实施例1

43.一种应用于co2分离的聚酰亚胺混合基质膜,其制备方法如下:

44.(a)制备溴改性的锆金属有机框架

45.将氯化锆(1g)、2

‑

溴对苯二甲酸(2g)和二甲基甲酰胺(50g)混合,超声处理40分钟,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸(1g)和二甲基甲酰胺(100g)倒入上述混合物中,接着进行60分钟的超声处理,超声后在80℃加热静置24小时,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改性的锆金属有机框架。

46.(b)制备聚乙二醇接枝锆金属有机框架

47.(b1)将聚乙二醇(50g)、催化剂氧化银(5g)和碘化钾(5g)溶于二氯甲烷(100ml)中,加入对甲苯磺酰氯(6g),室温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a(50g)溶于浓氨水(25%

‑

28%),加入氯化铵(100g),室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

48.将溴改性的锆金属有机框架(10g)超声分散在乙醇溶剂中,再加入ho

‑

peg

‑

nh2(50g),搅拌均匀后,在氮气氛围中30℃进行接枝反应5h,待反应结束后,过滤并使用丙酮洗涤,烘干,得到聚乙二醇接枝锆金属有机框架;

49.(c)制备改性聚酰亚胺

50.(c1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(8g),4,4

’‑

二氨基二苯醚(40g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混

合溶液中,20℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

51.(c2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行100℃亚胺化反应12h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

52.(d)制备聚酰亚胺混合基质膜

53.(d1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入聚乙二醇接枝锆金属有机框架(2g),加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料。

54.(d2)将锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂(25ml)中,超声处理3小时后,将悬浮液浇筑到玻璃模具上,60℃蒸发之后24h,将膜120℃下干燥处理28h,得到一种应用于co2分离的聚酰亚胺混合基质膜。

55.实施例2

56.一种应用于co2分离的聚酰亚胺混合基质膜,其制备方法如下:

57.(a)制备溴改性的锆金属有机框架

58.将氯化锆(1g)、2

‑

溴对苯二甲酸(1g)、二甲基甲酰胺(50g)混合,超声处理40分钟,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸(2g)和二甲基甲酰胺(200g)倒入上述混合物中,接着进行60分钟的超声处理,超声后在80℃加热静置24小时,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改性的锆金属有机框架。

59.(b)制备聚乙二醇接枝锆金属有机框架

60.(b1)将聚乙二醇(50g)、催化剂氧化银(6g)和碘化钾(5g)溶于二氯甲烷(100ml)中,加入对甲苯磺酰氯(6g),室温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a(50g)溶于浓氨水(25%

‑

28%),加入氯化铵(100g),室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

61.(b2)将溴改性的锆金属有机框架(10g)超声分散在乙醇溶剂中,再加入ho

‑

peg

‑

nh2(60g),搅拌均匀后,在氮气氛围中30℃进行接枝反应5h,待反应结束后,过滤并使用丙酮洗涤,烘干,得到聚乙二醇接枝锆金属有机框架;

62.(c)制备改性聚酰亚胺

63.(c1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(12g),4,4

’‑

二氨基二苯醚(60g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混合溶液中,20℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

64.(c2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行120℃亚胺化反应20h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

65.(d)制备聚酰亚胺混合基质膜

66.(d1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入聚乙二醇接枝锆金属有机框架(3g),加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料。

67.(d2)将锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶

剂(25ml)中,超声处理4小时后,将悬浮液浇筑到玻璃模具上,60℃蒸发之后24h,将膜120℃下干燥处理28h,得到一种应用于co2分离的聚酰亚胺混合基质膜。

68.实施例3

69.一种应用于co2分离的聚酰亚胺混合基质膜,其制备方法如下:

70.(a)制备溴改性的锆金属有机框架

71.将氯化锆(1g)、2

‑

溴对苯二甲酸(2g)、二甲基甲酰胺(50g)混合,超声处理40分钟,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸(2g)和二甲基甲酰胺(200g)倒入上述混合物中,接着进行60分钟的超声处理,超声后在80℃加热静置24小时,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改性的锆金属有机框架。

72.(b)制备聚乙二醇接枝锆金属有机框架

73.(b1)将聚乙二醇(50g)、催化剂氧化银(8g)和碘化钾(7.5g)溶于二氯甲烷(100ml)中,加入对甲苯磺酰氯(7g),室温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a(50g)溶于浓氨水(25%

‑

28%),加入氯化铵(100g),室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

74.(b2)将溴改性的锆金属有机框架(10g)超声分散在乙醇溶剂中,再加入ho

‑

peg

‑

nh2(70g),搅拌均匀后,在氮气氛围中30℃进行接枝反应5h,待反应结束后,过滤并使用丙酮洗涤,烘干,得到聚乙二醇接枝锆金属有机框架;

75.(c)制备改性聚酰亚胺

76.(c1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(12g),4,4

’‑

二氨基二苯醚(60g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混合溶液中,30℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

77.(c2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行150℃亚胺化反应12h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

78.(d)制备聚酰亚胺混合基质膜

79.(d1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入聚乙二醇接枝锆金属有机框架(4g),加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料。

80.(d2)将锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂(25ml)中,超声处理4小时后,将悬浮液浇筑到玻璃模具上,40℃蒸发之后12h,将膜120℃下干燥处理28h,得到一种应用于co2分离的聚酰亚胺混合基质膜。

81.实施例4

82.一种应用于co2分离的聚酰亚胺混合基质膜,其制备方法如下:

83.(a)制备溴改性的锆金属有机框架

84.将氯化锆(1g)、2

‑

溴对苯二甲酸(2g)、二甲基甲酰胺(60g)混合,超声处理120分钟,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸(1g)和二甲基甲酰胺(100g)倒入上述混合物中,接着进行60分钟的超声处理,超声后在70℃加热静置24小时,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改

性的锆金属有机框架。

85.(b)制备聚乙二醇接枝锆金属有机框架

86.(b1)将聚乙二醇(50g)、催化剂氧化银(8g)和碘化钾(7.5g)溶于二氯甲烷(100ml)中,加入对甲苯磺酰氯(7.5g),室温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a(50g)溶于浓氨水(25%

‑

28%),加入氯化铵(100g),室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

87.(b2)将溴改性的锆金属有机框架(10g)超声分散在乙醇溶剂中,再加入ho

‑

peg

‑

nh2(80g),搅拌均匀后,在氮气氛围中10℃进行接枝反应2h,待反应结束后,过滤并使用丙酮洗涤,烘干,得到聚乙二醇接枝锆金属有机框架;

88.(c)制备改性聚酰亚胺

89.(c1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(12g),4,4

’‑

二氨基二苯醚(60g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混合溶液中,30℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

90.(c2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行200℃亚胺化反应36h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

91.(d)制备聚酰亚胺混合基质膜

92.(d1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入聚乙二醇接枝锆金属有机框架(5g),加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料。

93.(d2)将锆金属有机框架

‑

聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂(25ml)中,超声处理4小时后,将悬浮液浇筑到玻璃模具上,60℃蒸发之后24h,将膜120℃下干燥处理28h,得到一种应用于co2分离的聚酰亚胺混合基质膜。

94.对比例1

95.一种聚酰亚胺混合基质膜,其制备方法如下:

96.(a)制备溴改性的锆金属有机框架

97.将氯化锆(1g)、2

‑

溴对苯二甲酸(2g)和二甲基甲酰胺(50g)混合,超声处理40分钟,以确保所有反应物完全溶解,得到混合物;将对苯二甲酸(1g)和二甲基甲酰胺(100g)倒入上述混合物中,接着进行60分钟的超声处理,超声后在80℃加热静置24小时,沉淀的颗粒用二甲基甲酰胺和甲醇洗涤和离心,除去未反应的杂质,在60℃真空下干燥过夜,得到溴改性的锆金属有机框架。

98.(b)制备改性聚酰亚胺

99.(b1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(8g),4,4

’‑

二氨基二苯醚(40g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混合溶液中,20℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

100.(b2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行100℃亚胺化反应12h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

101.(c)制备聚酰亚胺混合基质膜

102.(c1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入锆金属有机框架(2g),加热搅拌条件下反应,反应结束后离心,洗涤,得到锆金属有机框架接枝聚酰亚胺复合材料。

103.(c2)将锆金属有机框架接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂(25ml)中,超声处理3小时后,将悬浮液浇筑到玻璃模具上,60℃蒸发之后24h,将膜120℃下干燥处理28h,得到一种聚酰亚胺混合基质膜。

104.对比例2

105.一种聚酰亚胺混合基质膜,其制备方法如下:

106.(a)制备改性聚乙二醇(ho

‑

peg

‑

nh2)

107.将聚乙二醇(50g)、催化剂氧化银(5g)和碘化钾(5g)溶于二氯甲烷(100ml)中,加入对甲苯磺酰氯(6g),室温下磁力搅拌2

‑

3h,过滤后得到产品a;再产品a(50g)溶于浓氨水(25%

‑

28%),加入氯化铵(100g),室温下磁力搅拌三天,用二氯甲烷萃取,蒸发除掉溶剂得到一端为羟基,一端为氨基的聚乙二醇(ho

‑

peg

‑

nh2)。

108.(b)制备改性聚酰亚胺

109.(b1)在氮气氛围中,将3,5

‑

二氨基苯甲酸(8g),4,4

’‑

二氨基二苯醚(40g)和二甲基乙酰胺混合搅拌均匀后,再将含有均苯四甲酸二酐(100g)的二甲基乙酰胺溶液加入到混合溶液中,20℃进行合成反应36h,待反应结束后,得到侧链含羧基聚酰胺酸前驱体;

110.(b2)将侧链含羧基聚酰胺酸前驱体溶解在二甲基乙酰胺,然后稀释成质量分数为3

‑

8%的溶液,接着进行100℃亚胺化反应12h,待反应结束后,使用乙醇洗涤,烘干后,得到侧链含羧基聚酰亚胺;

111.(c)制备聚酰亚胺混合基质膜

112.(c1)将侧链含羧基聚酰亚胺(50g)溶解于无水n,n

‑

二甲基甲酰胺(50ml)中,超声分散均匀后,加入聚乙二醇(2g),加热搅拌条件下反应,反应结束后离心,洗涤,得到聚乙二醇接枝聚酰亚胺复合材料。

113.(c2)将聚乙二醇接枝聚酰亚胺复合材料溶解在二甲基乙酰胺溶剂(25ml)中,超声处理3小时后,将悬浮液浇筑到玻璃模具上,60℃蒸发之后24h,将膜120℃下干燥处理28h,得到一种应用于co2分离的聚酰亚胺混合基质膜。

114.一种应用于co2分离的聚酰亚胺混合基质膜的气体分离特性测试方法为“恒体积变压力法”:在302.15k、0.2mpa工作压力条件下,使用6cm2的聚酰亚胺薄膜分别测试ch4、n2、co2的渗透性;

115.将放入膜分离测试仪中,通入二氧化碳/氮气(二氧化碳/氮气的体积比为50:50)和二氧化碳/甲烷(二氧化碳/甲烷的体积比为50:50),待平稳后测试气体流量,计算选择系数。测试结果如下:

[0116][0117][0118]

从上表实施例1

‑

4可以看出,随着聚乙二醇接枝锆金属有机框架的含量增加,膜对co2的渗透性大幅度的增加,相对而言,对n2和ch4的渗透性的影响较小,所以,一种应用于co2分离的聚酰亚胺混合基质膜具有较好的捕获co2的能力;对比例1中,除去了聚乙二醇作为桥梁,其他条件和实施例1一致,可以看出:没有聚乙二醇的聚酰亚胺混合基质膜对co2的捕获能力有所下降;对比例2中,除去了膜中的锆金属有机框架,其他条件和实施例1一致,可以看出:锆金属有机框架在对co2的捕获上发挥着重要作用;有了锆金属有机框架的引入,聚酰亚胺混合基质膜co2的渗透系数大幅度提高。综上可知,锆金属有机框架和聚乙二醇相互协同,缺一不可,共同使得聚酰亚胺混合基质膜具有优异的co2分离能力。

[0119]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1