废气收集处理装置及方法与流程

1.本发明涉及环保设备技术领域,尤其涉及废气收集处理装置及方法。

背景技术:

2.我国大气污染形势严峻,以可吸入颗粒物(pm10)、细颗粒物(pm2.5)为特征污染物的区域性大气环境问题日益突出,损害人民群众身体健康,影响社会和谐稳定。挥发性有机物(vocs)是强挥发、有特殊气味、有刺激性、有毒的有机气体,部分己被列为致癌物,如氯乙烯、苯、多环芳烃等。

3.目前,在生产时针对润滑脂车间、特种脂车间、制动液车间、溶胶车间、质检大楼、罐区、危废仓库、装卸设施以及污水处理设施时均会产生挥发性气体,例如锂基类、极压锂类、复合锂类润滑脂生产过程中会产生的废气为烃、酸类轻组分废气;钙基脂类润滑脂生产过程中会产生烃类废气和臭味气体;复合磺酸钙类润滑脂生产过程中会产生烃类、酚类废气;聚脲类润滑脂生产过程中会产生烃类、胺类、醇类废气;白色脂类润滑脂生产过程中会产生烃类、酸类轻组分废气;膨润土类润滑脂生产过程中会产生烃类轻组分废气;存储醇类、醚类、基础油类原料的油罐,饱和蒸气压超出限定值。

4.上述挥发性气体主要集中于有机液体储存和挥发损失、以及废水集输、储存、以及处理处置过程中扩散、以及有机液体装卸时挥发损失等情况产生,因此迫切需要设计一种可以对上述废气进行集中治理和处理的设备。

技术实现要素:

5.针对上述现有技术的缺点,本发明的目的是提供废气收集处理装置及方法,以解决现有技术中的一个或多个问题。

6.为实现上述目的,本发明的技术方案如下:

7.所述废气处理装置包括

8.预处理单元,所述预处理单元用于调节气体介质的流量;

9.水洗单元,所述水洗单元具有第一进口与所述预处理单元连接,所述水洗单元用于收集所述气体介质并实现所述气体介质的一次净化;

10.气水分离器,所述气水分离器具有一部分与所述水洗单元的第一出口连接,用于收集一次净化的气体介质并分离为一次气相和一次液相;

11.至少一吸附罐,所述吸附罐具有第一部分与所述气水分离器的另一部分连接,以用于通过所述吸附罐吸附所述一次气相并对所述一次气相净化;

12.排空装置,所述排空装置与所述吸附罐连接,以用于将净化的所述一次气相排出至室外。

13.进一步的,所述废气收集处理装置还包括至少一蒸汽管路,所述蒸汽管路的一部分与所述吸附罐连接,所述蒸汽管路的另一部分连接蒸汽气源,以用于对所述吸附罐脱附并在所述吸附罐内部形成二次气相与二次液相。

14.进一步的,所述废气收集处理装置还包括排液结构,所述排液结构的一部分与所述吸附罐连接,以用于排出所述二次液相。

15.进一步的,所述废气收集处理装置还包括换热器,所述换热器的一部分通过蒸汽回收管路与所述预处理单元连接,所述换热器的另一部分连接所述吸附罐。

16.进一步的,所述废气收集处理装置还包括空气吹扫管路,所述空气吹扫管路的一部分与所述吸附罐连接,所述空气吹扫管路的另一部分连接气源。所述废气收集处理装置还包括污水管,所述污水管分别与储存罐的第三部分、气水分离器、水洗单元以及循环处理单元连接。

17.进一步的,所述废气收集处理装置还包括储存罐,所述储存罐具有第一部分与所述换热器连接,所述储存罐具有第二部分与所述蒸汽回收管路连接。

18.进一步的,所述预处理单元包括至少一气体管路,在所述气体管路上分别设置至少一气体排送机构及至少一压力传感器。

19.进一步的,所述废气收集处理装置还包括循环处理单元,所述循环处理单元具有第一部分连接水源,所述循环处理单元具有第二部分与所述水洗单元的第二出口连接,所述循环处理单元还具有第三部分与所述水洗单元第二进口连接。

20.利用上述废气收集处理装置进行废气处理的方法,包括以下步骤:

21.引入废气;

22.水洗:对所述废气进行水洗,进而实现所述废气的一次净化;

23.气水分离:一次净化的废气分离出一次气相与一次液相;

24.吸附:通过吸附罐对所述一次气相进行吸附净化并排出至室外。

25.进一步的,利用上述废气收集处理装置进行废气处理的方法,还包括以下步骤:

26.脱附:利用蒸汽在吸附罐内形成二次气相与二次液相;

27.热交换:二次气相通过换热器进行热量交换并形成三次气相与三次液相。

28.与现有技术相比,本发明的有益技术效果如下:

29.(一)本发明通过设置吸附罐以及排空装置,并且在所述吸附罐内部设置吸附层,进而通过吸附层使废气中难吸附的空气组份与易吸附的空气组份分离,以达到净化空气的作用,并且净化的空气达到排放标准之后可进一步排出至室外,以满足环保的要求。

30.(二)进一步的,通过设置蒸汽管路与蒸汽气源及吸附罐连接,进而可对所述吸附罐进行脱附,进而达到吸附层中脱附物质被带出,同时对该脱附物质进一步进行净化处理,高效可靠。

31.(三)进一步的,通过设置自动阀组件可保证各吸附罐内部压力合规,避免压力超标发生安全事故。

32.(四)进一步的,水洗时产生的含油污水以及在脱附时产生的冷凝液含油废水可进一步通过污水总管进行排放,环保可靠。

附图说明

33.图1示出了本发明实施例废气收集处理装置及方法中预处理单元中结构示意图。

34.图2示出了本发明实施例废气收集处理装置及方法中水洗单元的结构示意图。

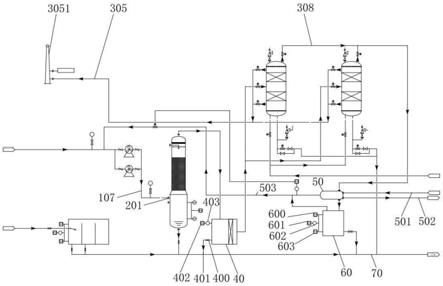

35.图3示出了本发明实施例废气收集处理装置及方法中吸附蒸汽解析装置的结构示

意图。

36.图4示出了本发明实施例废气收集处理装置及方法中内部吸附单元的结构示意图。

37.图5示出了本发明实施例废气收集处理装置及方法中脱附单元的一部分结构示意图。

38.图6示出了本发明实施例废气收集处理装置及方法中脱附单元的另一部分结构示意图。

39.图7示出了本发明实施例废气收集处理装置及方法中预处理单元的结构示意图。

40.附图中标记:1、预处理单元;100、第一压力传感器;101、第一角阀;102、第一蝶阀;103、第一风机;104、第二蝶阀;105、第二压力传感器;106、第二角阀;107、第一气体管路;108、第二气体管路;109、第三蝶阀;110、第二风机;111、第四蝶阀;20、水洗单元;2000、水洗塔本体;200、第一出口;201、第一进口;202、第二进口;203、第二出口;204、第一液位高限指示器;205、第一液位变送器;206、第二液位限高指示器;207、第三出口;208、第一出水管路;209、第一排污管;2010、球阀;21、循环处理单元;210、第一液位开关;211、第一液位指示器;212、第二液位变送器;213、第一液位记录仪;214、第二排污管;215、隔油槽;216、第三排污管;217、第一补水管;218、第五蝶阀;219、第一泵;2110、第六蝶阀;2111、第二泵;2112、第二补水管;2113、第七蝶阀;2114、第一进水管路;300、第一气路;301、第一吸附罐;302、第一开关阀;303、第二开关阀;304、第三开关阀;305、排空管路;3051、排空装置;306、第一安全阀;307、第四开关阀;308、蒸汽排放管;3091、第一排空支路;3092、第二排空支路;3010、第一吸附层;310、总控制线路;311、第一温度检测器;312、第一温度指示开关;313、第一控制支路;314、压力检测器;315、第一压力指示开关;316、第二控制支路;320、第一蒸汽管路;321、第二蒸汽管路;322、第五开关阀;323、第六开关阀;324、第三压力传感器;325、蒸汽管支路;326、第二吸附罐;327、第七开关阀;328、第八开关阀;330、第四排污管;331、第三安全阀;332、第九开关阀;333、第三角阀;334、第四角阀;335、第一排污支路;336、第二排污支路;337、第三排污支路;340、空气管路;341、第十开关阀;342、压缩空气;343、空气吹扫管路;350、第二气路;351、第十一开关阀;352、第十二开关阀;353、第十三开关阀;354、第十四开关阀;355、第四安全阀;356、第十五开关阀;40、气水分离器;400、第五角阀;401、第五排污管;402、压力温度传感器;403、第二压力指示开关;404、气相收集管路;50、换热器;501、第一循环水进水管路;502、第一循环水出水管路;503、蒸汽回收管路;60、储存罐;600、第二液位开关;601、第二液位指示器;602、第三液位变送器;603、第二液位记录仪;70、污水总管。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的废气收集处理装置及方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调

整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

42.本发明所述废气收集处理装置的具体结构如下:

43.请参考图1,所述废气处理装置包括预处理单元1,所述预处理单元1用于调节气体介质的流量,所述气体介质即引入的废气。

44.进一步的,请继续参考图1,预处理单元包括至少一气体管路,在气体管路上分别设置至少一气体排送机构及至少一压力传感器。

45.具体的,在本发明实施例一所述废气收集处理装置中,废气通过第一气体管路107引入,优选的,所述气体排送机构为第一风机103,第一压力传感器100连接第一气体管路107处还具有第一角阀101。所述第一风机103的进口处,在第一气体管路107上设置第一蝶阀102。所述第一风机103的出口处,在第一气体管路107上设置第二蝶阀104,上述第一压力传感器100用于测试未调节废气流量之前第一气体管路107内的压力。

46.进一步的,请继续参考图1,为了保证上述第一风机103在失效时还能对引入的废气流量进行调节,在所述第一气体管路107上还并联第二气体管路108,所述第二气体管路108上设置第二风机110,同样的,所述第二风机110的进口处,在第二气体管路108上设置第三蝶阀109。所述第二风机110的出口处,在第二气体管路108上设置第四蝶阀111。

47.进一步的,请参考图1、图2和图7,在所述第一气体管路107的尾部还分别设置第二角阀106以及第二压力传感器105,所述第二压力传感器105用于测试已调节废气流量的第一气体管路107内的压力。

48.水洗单元20,所述水洗单元20具有第一进口201与预处理单元1连接,水洗单元20用于收集上述废气并实现气体介质的一次净化;

49.请参考图2,所述水洗单元20包括水洗塔本体2000,所述水洗塔本体2000的高度为8500mm~11500mm,在所述水洗塔本体2000的内部具有多块塔板,在本实施例所述废气收集处理装置中,所述塔板为18块,其能大大提高水洗效率。

50.进一步的,请继续参考图2,所述水洗塔本体2000上分别连接第一液位高限指示器204、第一液位变送器205以及第二液位限高指示器206,所述第一液位高限指示器204与所述第二液位限高指示器206的安装高度不同。

51.进一步的,请继续参考图2和图7,所述水洗塔本体2000具有第一出口200、第一进口201、第二进口202、第二出口203及第三出口207。其中第一出口200通过管路与气水分离器40连接,第一进口201与上述第一气体管路107的尾部相连接。而上述第二进口202与第二出口203用于与循环处理单元21连接。

52.进一步的,请继续参考图2和图7,所述水洗塔本体2000的第三出口207用于排出不可用水,所述第三出口207通过第一排污管209与污水总管70连接,在该第一排污管209上还设置球阀2010,该第一排污管209用于排出水洗过后的含有污水。

53.具体的,请继续参考图2,所述循环处理单元21的具体结构如下:

54.所述循环处理单元21包括隔油槽215,所述隔油槽215采用碳钢材料制造成,所述隔油槽215的第一进口端通过第一进水管路2114与水源连接,第一进水管路2114上设置进水阀,所述隔油槽215的第二进口端通过第一出水管路208与上述水洗塔本体2000的第二出口203连接,以用于将上述气体介质在一次净化时候产生的与脂夹带的液相收集。

55.进一步的,请继续参考图2,所述隔油槽215还具有第一出口200与第一补水管217的一端连接,所述第一补水管217的另一端与水洗塔本体2000的第二进口202连接,当所述水洗塔本体2000上的第一液位变送器205测量到水洗塔本体2000内部的水量过少时,上述在隔油槽215内过滤脂之后的可用水通过所述第一补水管217补充入所述水洗塔本体2000,进而实现所述水洗塔本体2000内部可用水的循环补充。在上述第一补水管217上还设置第一泵219,同时在第一泵219的进口端及出口端,在所述第一补水管217上还分别设置第五蝶阀218,进而可通过上述两个第五蝶阀218启闭第一泵219进口与出口端的水量,以达到控制水量的目的。

56.同样的,请继续参考图2,为了保证第一泵219在失效时还可向所述水洗塔本体2000内部补水,在所述第一补水管217上还并联一根第二补水管2112,所述第二补水管2112上也设置第二泵2111,同样的,在所述第二泵体2111的进口端与出水端,于第二补水管2112上还分别设置第六蝶阀2110,进而可通过上述两个第六蝶阀2110启闭第一泵219进口与出口端的水量,以达到控制水量的目的。

57.进一步的,请继续参考图2,隔油槽215还通过第二排污管214以及第三排污管216分别与污水总管70连接,其中,在所述第三排污管216上还设置第七蝶阀2113,以用于控制不可用水的排出流量。

58.进一步的,请继续参考图2,为了能实时查看隔油槽215的液位流量以及控制液位,在所述隔油槽215上还设置第一液位开关210、第一液位指示器211、第二液位变送器212以及第一液位记录仪213,所述第一液位记录仪213用于对隔油槽215内的液位进行监控,进而当隔油槽215内低液位时控制进水阀开启进行补水,补水至一定液位之后停止,进而保证循环的水定期进行排水和补水。

59.请参考2和图7,本发明所述废气收集处理装置还包括气水分离器40,所述气水分离器40的进口端通过气相收集管路404与水洗塔本体2000的第一出口200连接,以用于收集一次净化的气体介质并分离为一次气相和一次液相。具体的,所述气水分离器40主要用于提高蒸汽的干燥程度,减少蒸汽的带水现象。

60.进一步的,请继续参考图7,在所述气水分离器40上设置压力温度传感器402和第二压力指示开关403,通过压力温度传感器402检测气水分离器40内部一次气相的温度,同时根据第二压力指示开关403反馈气水分离器40内部一次气相的压力指数。

61.同样的,在所述气水分离器40中分离出的一次液相通过第五排污管401与污水总管70连接,进而实现污水的排放。同时在所述第五排污管401上也设置第五角阀400,以控制所述第五排污管401的开启和关闭。

62.为了实现上述一次气相在吸附后达到可排放标准可排出至室外,所述废气收集处理装置还包括至少一吸附罐。请参考图3、图4以及图7,在本发明所述废气收集处理装置中吸附罐具体设置为第一吸附罐301以及第二吸附罐326。

63.进一步的,请参考图3和图4,第一吸附罐301的进口端是和第一气路300连接的,在第一气路300上设置第一开关阀302。具体的,所述第一吸附罐301的内部具有至少一第一吸附层3010,所述第一吸附层3010的厚度为;优选的,在上述第一吸附罐301内部的第一吸附层3010为两级,并且两级第一吸附层3010分布在第一吸附罐301内部的上下两层,其中在对应上层的第一吸附层3010处,在第一吸附罐301的外侧设置第二开关阀303,同样的,在对应

下层的第一吸附层3010处,在第一吸附罐301的外侧设置第三开关阀304,并且所述第一吸附层优选为活性炭层,所述第一吸附罐301的高度优选为6500mm,所述第一吸附罐301利用通过颗粒状的活性炭以固定床方式,吸附被处理气相的有机溶质,进而使得一次气相得到二次净化。

64.请继续参考图3和图4,得到二次净化后的气相需要排出至室外,因此在靠近每一层第一吸附层3010处,于所述第一吸附罐301上还连接第一排空支路3091,所述第一排空支路3091具有两个进口端分别与第一吸附罐301的上层和下层连接,所述第一排空支路3091的出口端与排空管路305连接,所述排空管路305的尾部与排空装置3051连接,进而可实现经过吸附处理之后二次净化的气相达到排放标准后可通过排空装置3051排出至室外。

65.进一步的,请继续参考图3和图4,在所述第一吸附罐301上还设置第一安全阀306,所述第一安全阀306用于控制在第一吸附罐301内的气体压力不超过规定值。

66.进一步的,请参考图3和图5,为了使第一吸附罐301内部的第一吸附层3010上被吸附的组份脱附,使第一吸附层3010上附着的物质被去除,以达到分离、提纯使吸附剂再生的目的。在所述第一吸附罐301上还连接蒸汽组件,所述蒸汽组件包括第一蒸汽管路320以及第二蒸汽管路321,该第一蒸汽管路320与第二蒸汽管路321均与蒸汽气源连接,所述第一蒸汽管路320与第二蒸汽管路321均与第一吸附罐301的上层和下层相连接,在所述第一蒸汽管路320上设置第三压力传感器324以及第六开关阀323,在所述第二蒸汽管路321上设置第七开关阀327。

67.相应的,当第一吸附罐301内部第一吸附层3010的层数增加时,上述蒸汽管路的数量对应增加,第二吸附罐326同样如此,对此本发明不作进一步赘述。

68.进一步的,请参考图3和图7,高温蒸汽进入第一吸附罐301进行脱附作用后使得第一吸附罐301内部的蒸汽含有脂类物质,所述蒸汽通过蒸汽排放管308进入换热器50,其中所述换热器50的进口端连接第一循环水进水管路501,其粗口端连接第一循环水出水管路502,进而实现和温度不同的循环水冷凝并在换热器50内部形成油水混合物和蒸汽,其中由于换热器50与蒸汽回收管路503的一端连接,所述蒸汽回收管路503的另一端与第一气体管路107连接,进而可将蒸汽再次输送至第一气体管路107,并且再次被送入水洗塔本体2000内进行水洗,并进入气水分离器40形成液态和气态,并再次进入吸附罐进行排放,以此循环,直至气相达标后可排出。

69.进一步的,请参考3、图5以及图6,为保证第一吸附罐301内部蒸汽的压力合规,使得第一安全阀门306在进行蒸汽排放的时候第一吸附罐301内部压力平衡,以及避免压力超标产生安全事故发生,在所述第一吸附罐301上还设置自动阀组件,所述自动阀组件用于实时监控所述第一吸附罐301内部的压力指标。

70.具体的,请参考图3和图6,所述自动阀组件包括设置在第一蒸汽管路320上的第八开关阀328,以及设置在第二蒸汽管路321上的第九开关阀332,所述第八开关阀328与第九开关阀332分别通过第一控制支路313与总控制线路310连接,所述总控制线路310的一端连接第四开关阀307,所述总控制线路310的另一端连接第十开关阀341。

71.进一步的,请参考图3,上述第十开关阀341设置于空气吹扫管路343上,所述空气吹扫管路343分别与第一吸附罐301以及第二吸附罐326的底部连接,所述空气吹扫管路343用于通入压缩空气342。

72.进一步的,请继续参考图3和图6,所述第一控制支路313上分别设置第一温度检测器311和第一温度指示开关312,第一温度检测器311和第一温度指示开关312分别设置在第一吸附罐301中上层的第一吸附层3010以及下层的第一吸附层3010中,以用于监控上下层吸附层的温度并且用于控制第八开关阀328、第九开关阀332的启闭,进而保证第四开关阀307打开的同时,第十开关阀341也是打开压缩空气342,保持第一吸附罐301内部干燥。

73.进一步的,请继续参考图3和图6,上述总控制线路310还与第二控制支路316的一端连接,所述第二控制支路316上设置压力检测器314以及第一压力指示开关315,进而用于检测第一吸附罐301内部的压力指数。

74.进一步的,请继续参考图3和图6及图7,当在脱附时蒸汽送入第一吸附罐301内部时会产生二次液相,为了实现该液相的排出,在第一吸附罐301的尾部同样设置排液结构,所述排液结构包括第四排污管330,所述第四排污管330上连接第三安全阀331,同样的,所述第四排污管330分别连接第一排污支路335以及第二排污支路336,其中第一排污支路335与第二排污支路336并联,所述第二排污支路336的末端与第三排污支路337连接,该第三排污支路337与污水总管70连接。其中在上述第一排污支路335上设置第四角阀334,在所述第二排污支路336上设置第九开关阀332以及第三角阀333。

75.相应的,请参考图4,所述为了保证第一吸附罐301在吸附饱和之后可切换,本发明实施例所述废气收集处理装置还设置第二吸附罐326,所述第二吸附罐326也同样连接上述自动阀组件以及蒸汽管路,所述第二吸附罐326同样具有两个出口端与第二排空支路3092连接,所述第二排空支路3092也是与排空管路305连接,进而可通过吸附作用将净化后的气体通过排空装置3051排出,其中在第二排空支路3092与第二吸附罐326上层及下层的连接处,在上述第二排空支路3092上还分别设置第十二开关阀352以及第十四开关阀354,在第二吸附罐326的顶部分别连接第四安全阀355以及第十一开关阀351,同样的,所述第二吸附罐326的进口通过第二气路350与第一气路300连接,且在第二气路350上也设置第十三开关阀353。

76.请参考图5,实现第二吸附罐326进行变温吸附的蒸汽管路为两根蒸汽管支路325,其中一根蒸汽管支路325与第一蒸汽管路320连接,另一根蒸汽管支路325与第二蒸汽管路321连接,同样的,在上述蒸汽管支路325上也分别设置开关阀(图5已显示但未标记),其所起的作用与第一吸附罐301上的开关阀作用相同。

77.进一步的,请参考图6,所述第二吸附罐326同样具有连接压缩空气342的管路,其连接方式与第一吸附罐301相同,并且在第二吸附罐326上也具有与第一吸附罐301的排液结构完全相同的另一排液结构,并且该排液装置最后通过第三排污支路337与污水总管70连接,对此本发明不作进一步赘述。

78.进一步的,请参考图7,本发明所述废气收集处理装置还包括储存罐60,所述储存罐60的进口端与上述换热器50连接,所述储存罐60具有两个出口端,其中一个出口端与蒸汽回收管路503连接,其用于接收在储存罐60内产生的气相并再次进行循环处理,而另一个出口端则与污水总管70连接,以用于排出废水。

79.进一步的,请继续参考图7,为了能进行液位检测、控制及记录,所述储存罐60上还分别设置第二液位开关600、第二液位指示器601、第三液位变送器602以及第二液位记录仪603。

80.相应的,本发明还提供一种废水收集处理装置的处理方法,其具体流程如下:

81.s1:请参考图1和图7,引入废气:打开第一蝶阀102以及第二蝶阀104,废气通过第一气体管路107通过由第一风机103引入至水洗单元20中。

82.s2:请参考图2和图7,水洗:废气引入水洗单元20后通过第一进口201进入水洗塔本体2000内部,通过水洗塔本体2000内部的填料层使得与水逆流充分接触,使得废气中的溶解性气体以及夹带脂类与水吸收处理,进而实现了废气的一次净化。

83.s3:请继续参考图2和图7,气水分离:废气经过一次净化之后由第一出口200通过管道送入气水分离器40,气水分离器40用于收集一次净化的气体介质并且使其分离为一次气相与一次液相,请参考图3和图7,其中所述一次气相通过第一气路300进入第一吸附罐301,而一次液相通过第五排污管401排出至污水总管70。

84.s4:请参考图3、图4以及图7,吸附:在吸附之前首先是第一吸附罐301作用主罐,而第二吸附罐326作用备用罐关闭,其中第一吸附罐301中第一开关阀303、第二开关阀302、第三开关阀304均为开启状态,而第四开关阀307、第五开关阀322、以及第十开关阀341均关闭。同样的,请参考图4,备用罐326上的第十三开关阀353、第十四开关阀354以及第十五开关阀356也均处于关闭状态。

85.进一步的,请继续参考图3和图4,第一开关阀302打开之后,一次气相由第一气路300输送至第一吸附罐301内部,通过第一吸附罐301内部的两级第一吸附层3010,使得一次气相中的有机溶质被第一吸附层3010吸收,进而使得一次气相得到二次净化形成二次气相,该二次气相经过净化之后达到排放的标准,其通过打开的第二开关阀303、第三开关阀304进入第一排空支路3091,由于第一排空支路3091与排空管路305连接,因此通过排空管路305将该净化之后达到排放标准的气相送入排空装置3051,进而使得该气相被排出至室外。

86.相应的,整个废气收集处理装置通过plc设定会在每段时间进行蒸汽解析即脱附,每次脱附4小时,脱附完之后再用压缩空气342补气吹8小时干燥,具体的,所述压缩空气342通过空气吹扫管路343以及空气管路340进入第一吸附罐301或第二吸附罐326进行吹扫,其中空气吹扫管路343与空气管路340相连接。

87.具体的,当第一吸附罐301进行脱附时,所述第二吸附罐326执行吸附作业,请参考图3和图5,首先关闭第一开关阀302、第二开关阀303以及第三开关阀304,然后将第一吸附罐301上层和下层的两个第五开关阀322均打开。当第一吸附罐301的压力≥0.09mpa时,关闭上述两个第五开关阀322,保证第一吸附罐301的安全。而当第一吸附罐301的压力≤0.05mpa时,打开上述两个第五开关阀322,进而保证第一吸附罐301内部的第一吸附层3010升温,当上层的第一吸附层3010升温至105℃时,计时2h,然后关闭其中一个第五开关阀322。同样的,下层的第一吸附层3010升温至105℃时,开始计时2h,然后关闭位于下层的第五开关阀322。

88.进一步的,请继续参考图3,当上述两个第五开关阀322打开10min后,打开第九开关阀332,脱附程序结束,然后关闭该第九开关阀332。

89.进一步的,当第一吸附罐301压力≥0.08mpa时,打开第四开关阀307进行排气,保证第一吸附罐301的安全。相反的,当第一吸附罐301的压力≤0.05mpa时,关闭上述第四开关阀307,以保证第一吸附层3010温度上升,直至上下第一吸附层3010的温度都上升至105

℃,继续打开第四开关阀307,以保证第一吸附层3010的脱附物质连同高温蒸汽被带走。

90.进一步的,热交换:请参考图7,带有脱附物的高温蒸汽(二次气相)从蒸汽排放管308排出至换热器50,循环水通过第一循环水进水管路501以及第一循环水出水管路502在换热器50内部进行换热,换热后形成的三次气相再次通过蒸汽回收管路503进入预处理单元的第一气体管路107,然后再次进行水洗、气水分离之后进入吸附罐进行吸附净化,进而使得再一次净化后可排出至室外。

91.同样的,在换热器50内部换热时产生的三次液相即可冷凝液含油废水则进入储存罐60内进行处理排放。

92.进一步的,请参考图3和图7,当第五开关阀322都维持2h关闭后,打开第十开关阀341,吹扫第一吸附罐301内部的第一吸附层3010,5min后关闭第十开关阀341,当第一吸附罐301内部压力≥0.09mpa时,关闭该第十开关阀341,以保证第一吸附罐301的安全,当脱附完成后,关闭上述所有阀门即可。

93.相应的,第一吸附罐301执行吸附作业时,所述第二吸附罐也可以如上述方法执行脱附作业,具体脱附过程与第一吸附罐301的脱附过程相同,对此本发明不作进一步赘述。

94.相应的,本发明涉及的污水均为蒸汽高温脱附之后冷凝液含油废水和水洗之后的含油污水,脱附约一周进行一次,每次污水的排放量为6t。水洗污水排放每8小时1次,每天排水量14t。

95.相应的,本发明涉及的废气收集处理装置可以处理废气为30000m3/h,并且非甲烷总烃去除率的排放指标≥97%,非甲烷总烃末端排放浓度标准为≤80mg/m3,实际非甲烷总烃末端排放浓度≤60mg/m3.酚类末端排放速率标准为0.14kg/h,实际酚类末端排放速度为0.07kg/h,苯胺类末端排放速度为0.72kg/h,实际苯胺末端排放速度为0.36kg/h。

96.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

97.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1