一种撬装式油水尘三相分离装置的制作方法

1.本发明是一种撬装式油水尘三相分离装置,涉及环保设备领域,具体涉及有机固废热解烟气急冷喷淋后,形成的油水尘混合物三相分离装置。

技术背景

2.热解技术是国内外有机固废处理前沿技术之一。这项技术以连续的工艺和工厂化的生产方式,使得有机固废中的的有机物污染物发生热解或是热缩合而得到相应的液相石油、气体、焦炭以及无机质等,有机固废在热解过程中会产生高温含油水尘的烟气,一般使用水进行急冷喷淋,对烟气进行降温,形成的含油、含水、含尘的混合液相需要进行油水尘的三相分离,分离出的油相进行资源化回收,水经过处理后循环进行喷淋利用,尘形成底泥经由底部排出,妥善处理。

3.但是传统油水分离装置,大多采用立式塔或者罐式结构,采用重力方法实现油水的分层,因此需要较长静止时间,进而体积较大,区别传统技术,环保领域需要开发撬装移动处理系统,故传统技术无法满足环保领域的需求,同时,固废热解烟气中含有大量灰尘,混合液中灰尘会与油互相包裹,造成油相不易流动,而传统传统油水分离装置大多采用的重力溢流方式,容易造成油相不易分开,并且灰尘沉降后形成底泥积存在油水分离装置,传统油水分离装置一般设置排空口,在停机清罐时进行底泥的排出,但固废热解油水因尘含量较大,需要经常在线进行清泥。

技术实现要素:

4.本发明的目的在于提供一种撬装式油水尘三相分离装置,以针对现有技术存在的不足,使油水尘充分分离。

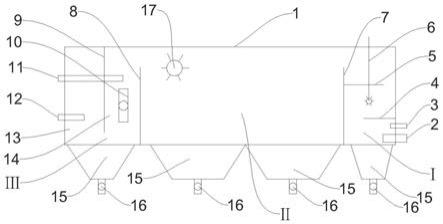

5.一种撬装式油水尘三相分离装置,包括壳体1,其特征在于,在壳体1的内部设置有第一分割溢流板7和第二分隔溢流板8,所述第一分割溢流板7和第二分隔溢流板8将壳体的内部空间分隔成三个区域,药剂混合区ⅰ、反应分层区ⅱ、分离排放区ⅲ;第一分割溢流板7和第二分隔溢流板8的底部与壳体1底部及壳体1前后两侧壁连接,第一分割溢流板7和第二分隔溢流板8的上端与壳体顶部留有间隙,其中第二分隔溢流板8的高度低于第一分割溢流板7的高度;在药剂混合区ⅰ、反应分层区ⅱ、分离排放区ⅲ的底部分别设有集泥斗15,集泥斗15与对应的药剂混合区ⅰ、反应分层区ⅱ、分离排放区ⅲ相连通,每个集泥料斗下部通截止阀16与相应的管道连接;

6.所述药剂混合区ⅰ设有油水尘混合液进口2、药剂进口3和搅拌器6;所述的反应分层区ⅱ设有主动叶轮撇油机17,主动叶轮撇油机17位于反应分层区上方,主动叶轮撇油机17下表面低于第二分隔溢流板8的最上端,主动叶轮撇油机17下表面与第二分隔溢流板8的最上端的垂直距离为设定距离;

7.所述分离排放区ⅲ设有油水分离挡板9、油相出口11、水相出口12,油水分离挡板9上部与壳体1上壁连接,油相出口11连接在油水分离挡板9与第二分隔溢流板8之间上部空

间,水相出口12连接在油水分离挡板9与壳体1之间的下部空间。

8.在所述药剂混合区ⅰ还设有第一折流板4和第二折流板5,第一折流板4与第二折流板5分别在不同高度连接壳体1和第一分割溢流板7上,使从油水尘混合液进口2进入的待处理废水在药剂混合区ⅰ形成s型流道。

9.在分离排放区ⅲ的第二分隔溢流板8和油水分离挡板9之间放置有油水界界面仪10。

10.所述的主动叶轮撇油机17包括传动轴111和多个叶片112,多个叶片112固定连接在传动轴111上。

11.所述其中第二分隔溢流板8的高度低于第一分割溢流板7的高度20mm

‑

100mm。

12.主动叶轮撇油机17下表面与第二分隔溢流板8的最上端的垂直距离为5mm

‑

300mm,主动叶轮撇油机17与第二分隔溢流板8的水平距离为200mm

‑

1000mm。

13.本发明优点在于:

14.1、本发明既能用一个装置内完成含油、含水、含尘的混合液的油水尘的三相分离,又整体呈长方体箱式布置,符合平板车运输要求,解决了现有技术油水分离装置因大多采用立式塔或者罐式结构,采用重力方法实现油水的分层,造成生产过程需要较长静止时间,大大影响生产效率,且占地面积大的问题。

15.2、针对混合液中灰尘会与油互相包裹,造成油相不易流动,传统分离器分离困难的问题,本发明利用s型流道形成湍流流场,充分的将药剂与混合液混合,实现混合液的充分破乳、絮凝,使灰尘与油分离开,而后灰尘沉降在集泥料斗及时排出,油品在主动撇油机推动下流动顺畅。

16.3、针对传统油水分离装置,只能在停机清罐时进行底泥的排出,本发明使用集泥斗与壳提空间相连通,每个集泥料斗下部通过截止阀与相应的管道连接,待集泥斗中堆存一定量污泥后,打开截止阀在线将污泥抽出,提高作业效率。

附图说明

17.图1、为本发明结构示意图;

18.图2、为本发明主动叶轮撇油机17结构示意图。

19.其中,1为壳体,2为油水尘混合液进口,3为药剂进口,4为第一折流板,5为第二折流板,6为搅拌器,7为第一分割溢流板,8为第二分割溢流板,9为油水分离挡板,10为油水界界面仪,11为油相出口,12为水相出口,13为水仓,14为油仓,15为集泥料斗,16为截止阀,17为主动叶轮撇油机,ⅰ为药剂混合区,ⅱ为反应分层区,ⅲ为分离排放区,111为传动轴,112为叶片。

具体实施方式

20.为实现上述目的,本发明提出了一种撬油水尘三相分离装置,该由长方体箱式壳体、主动叶轮撇油机、多个集泥料斗组成。

21.所述壳体的内部设置有竖直方向的分隔溢流板,分隔溢流板将壳体分割成独立的三个区域:药剂混合区、反应分层区、分离排放区,分隔溢流板下部与壳体底板连接,上部与壳体顶板留有间隙,所述药剂混合区一侧下部设置有混合液进口,药剂进口、搅拌器,和至

少两层水平布置的折流板,折流板一侧与壁板连接,与另一侧壁板留有间隙,不同层折流板互相交错,使混合液自下而上进行s型流动,在搅拌器作用下与药剂完全混合。分离排放区设有竖直挡板、油水界面仪、油出口和水出口,挡板上部与壳体顶板连接,下部与底板留有空隙。

22.所述主动叶轮撇油机由叶轮、传动轴和传动装置组成,位于壳体内反应分层区上部。

23.所述集泥料斗呈梯形,排列于壳体下部,壳体与集泥斗空间相连通,每个集泥料斗下部连接截止阀,截止阀出口由一根管道联通,定时在线排泥。

24.实施例:

25.结合附图,一种撬装式油水尘三相分离装置,包括壳体1,呈箱式撬装布置,在壳体的内部设置有第一分割溢流板7和第二分隔溢流板8,所述分隔溢流板将壳体的内部空间分隔成三个区域,药剂混合区ⅰ、反应分层区ⅱ、分离排放区ⅲ,分隔溢流板底部与壳体底部连接,上端与壳体顶部留有50

‑

500mm间隙,其中第二分隔溢流板8高度低于第一分割溢流板7为20mm

‑

100mm;所述药剂混合区ⅰ设有油水尘混合液进口2、药剂进口3、第一折流板4、第二折流板5和搅拌器6,所述第一折流板4和第二折流板5交错布置,形成s型流道;所述反应分层区设有主动叶轮撇油机17,位于反应分层区上方,由111传动轴和112叶片组成,所述叶片112最下端与分隔溢流板8最上端垂直距离5mm

‑

300mm,传动轴111与分隔溢流板8水平距离200mm

‑

1000mm;所述分离排放区ⅱ设有油水分离挡板9、油水界界面仪10、油相出口11、水相出口12,油水分离挡板9上部与壳体上部连接,下部留有10mm

‑

200mm间隙,将分离排放区ⅱ分隔为底部联通的水仓13和油仓14,所述油水界界面仪10、油相出口11设置于油仓14中,油相出口11位于油仓14上方,与第二分割溢流板8上端垂直距离100mm

‑

500mm;所述集泥料斗15,分别布置于药剂混合区、反应分层区、分离排放区下部,壳体1与集泥斗15空间相连通,每个集泥料斗下部连接截止阀16,截止阀出口由一根管道联通,定时在线排泥。

26.本发明工作过程大致如下:

27.本发明是一种撬装式油水尘三相分离装置,可用于有机固废热解高温烟气,急冷喷淋后,形成的含油、含水、含尘的混合液相需要进行油水尘的三相分离。

28.处理流程如下:如图1装置示意图所示,有机固废热解高温烟气急冷喷淋后,形成的含油、含水、含尘的混合液由混合液进口2送入装置下侧的药剂混合区,同时药剂通过药剂进口3加入混合液中,混合液在搅拌器的作用下,使混合液发生湍流,同时混合液自下而上通过交错布置折流板成s流道向上流动,在有限空间内完成混合液与药剂的完全混合,而后混合液通过第一分割溢流板7溢流至反应分层区ⅱ内,在此区域内混合液停留一定时间,完成油水的破乳、灰尘的沉淀,而后因为密度差,油水尘分为三层,即油在漂浮在最上层、水停留在中层、尘沉降在底层进入集泥料斗15中,集泥料斗15部采用梯型设计,有助于沉降的渣在底部积聚和排出;热解油流动性差,为防止油品分布不均,长时间运行三相分离效果差,主动撇油装置17推动上层油水进行流动,通过第二分割溢流板8进入分离排放区ⅲ,上层油水在分离排放区ⅲ进行二次分离,由于油品密度相对小于污水,故油品顶部聚集,待上部油品达到一定量时,使用油泵将油品通过油品出口11抽出,水通过水分离挡板9下部间隙,利用联通器原理进入水仓13中,通过水出口12排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1