一种双塔双压缩机甲醇钠生产装置的制作方法

1.本实用新型涉及化工生产领域,尤其涉及一种双塔双压缩机甲醇钠生产装置。

背景技术:

2.甲醇钠是一种具有腐蚀性的可自燃性化学制品,主要用于医药工业,有机合成中用作缩合剂、化学试剂、食用油脂处理的催化剂等。在工业生产中,甲醇钠主要是通过甲碱液(甲醇溶液中加入氢氧化钠制成)与甲醇反应生成甲醇钠,其反应方程式为:naoh+ch3oh

→

ch3ona+h2o。

3.在传统的甲醇钠工业生产中,甲醇钠的生产装置主要包括反应塔和精馏塔,经过预热的碱液从反应精馏塔塔顶喷入塔内,与反应塔底部的上升的无水甲醇逆流接触传质传热,下降至塔底生产甲醇钠甲醇溶液;反应精馏塔顶的含水甲醇气体通入甲醇脱水塔中部,甲醇脱水塔顶部配置冷凝器,底部配置再沸器,甲醇脱水塔塔顶无水甲醇蒸汽均分为两路分别进入甲醇压缩机和塔顶冷凝器。一路无水甲醇气体经过冷凝的后回流返回塔顶,另外一路无水甲醇气体经过甲醇压缩机升温升压后送入反应精馏塔塔底进行汽提,完成循环。

4.申请号为cn 201810553243.6,申请名称为《一种热泵压缩循环双塔制取甲醇钠的系统及工艺》的中国专利中,揭示了一种甲醇钠生产工艺技术领域,特别涉及一种热泵压缩循环双塔制取甲醇钠的系统及工艺,包括一台压缩机和一台反应精馏塔以及一台脱水塔,脱水塔顶的醇蒸汽被所述的一台压缩机升压后,温度升高;压力和温度都升高的甲醇气体直接进入反应精馏塔底,对反应精馏塔的水进行汽提,同时与naoh充分反应,获得甲醇钠产品。该工艺通过热泵压缩循环双塔制甲醇钠技术实现了甲醇纳产品的制备,但是整个生产过程中只通过脱水塔中设置的再沸器和冷凝器完成甲醇蒸汽的提纯,生产效率较低,蒸汽和循环水消耗量较大,同时该系统生产出的甲醇钠溶液纯度较低,且工作后排出的废水中甲醇含量较高,不利于环境保护。

技术实现要素:

5.本实用新型的目的在于解决上述技术问题,提供一种双塔双压缩机甲醇钠生产装置。

6.本实用新型是通过以下技术方案实现的:

7.一种双塔双压缩机甲醇钠生产装置,包括由管道连接的反应精馏塔和甲醇脱水塔,所述反应精馏塔上设置有进料口、第一气相入口、第一气相出口和甲醇钠出液口ⅰ,所述甲醇钠出液口ⅰ分流流出至第一支流和第二支流,所述第一支流出口为稀甲醇钠产品出口;所述甲醇脱水塔上设置有第二气相入口、第二气相出口、回流口、侧线采入口、侧线采出口、废水出水口,所述第一气相出口与所述第二气相入口通过管道连接;所述第二气相出口与第一分路器的合流端相连接,所述第一分路器的分流端连接有两条管路:第一管路上设置有甲醇压缩机,第二管路上设置有回流压缩机。

8.优选的,所述第一管路和所述第二管路的管径大小比例为9:12。

9.优选的,所述甲醇压缩机的两端分别设置有第三气相入口和第三气相出口,所述第三气相入口和第三气相出口分别通过第一管路与所述第一分路器的分流端和所述第一气相入口相连接。

10.优选的,所述回流压缩机的两端分别设置有第四气相入口和第四气相出口,所述第四气相入口与所述第四气相出口通过所述第二管路分别与所述第一分路器的分流端和第二分路器的合流端相连接;所述第二分路器的分流端上分别连接有两个管道,其中一个管道上设置有甲醇侧线加热器,另一个管道上设置有甲醇钠浓缩器。

11.优选的,所述第三气相入口和第三气相出口的压差为45kpa

‑

55 kpa,所述第四气相入口与所述第四气相出口的压差为75 kpa

ꢀ‑

85 kpa。

12.优选的,所述甲醇侧线加热器上设置有甲醇出液口ⅰ、甲醇进液口ⅰ和第五气相出口,所述甲醇进液口ⅰ与所述侧线采出口管道连接,所述第五气相出口与所述侧线采入口管道连接。

13.优选的,所述甲醇钠浓缩器上设置有甲醇钠进液口ⅰ、甲醇出液口ⅱ和甲醇钠出液口ⅱ,所述甲醇钠进液口ⅰ与所述第二支流相连接,所述甲醇出液口ⅱ连接的管道与所述甲醇出液口ⅰ连接的管道合流,且合流后的管道上依次设置有二级冷凝器和提升泵,最终接入所述回流口。

14.优选的,所述甲醇钠浓缩器在甲醇钠出液口ⅱ延伸处同管道设置有一闪蒸罐。

15.优选的,所述闪蒸罐上设置有甲醇钠进液口ⅱ、甲醇蒸汽出口和甲醇钠出料口,所述甲醇钠进液口ⅱ与所述甲醇钠出液口ⅱ相连接,所述甲醇蒸汽出口与所述第一气相入口管道连接。

16.优选的,所述甲醇脱水塔的底部设置有再沸器。

17.本实用新型的有益效果是:设计精巧,利用双压缩机以及多重换热、回流的循环设计,能够充分利用塔顶甲醇气体潜热,减少每次循环中蒸气的用量,同时提高了甲醇钠产品的精度,降低了废水中的甲醇含量,能够较好地利用资源,提高生产效率,同时防止环境污染。

附图说明

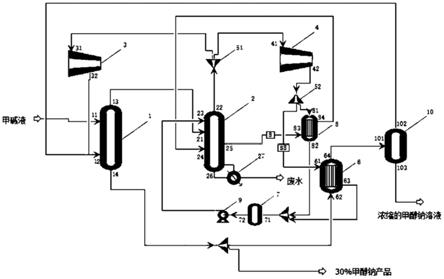

18.图1:为本实用新型中双塔双压缩机甲醇钠生产装置的结构示意图。

19.图中标记如下:

20.1:反应精馏塔、11:进料口、12:第一气相入口、13:第一气相出口、14:甲醇钠出液口ⅰ、141:第一支流、142:第二支流;2:甲醇脱水塔、21:第二气相入口、22:第二气相出口、23:回流口、24:侧线采入口、25:侧线采出口、26:废水出水口;3:甲醇压缩机、31:第三气相入口、32:第三气相出口;4:回流压缩机、41:第四气相入口、42:第四气相出口;51:第一分路器、52:第二分路器;6:甲醇钠浓缩器、61:第六气相入口、62:甲醇钠进液口ⅰ、63:甲醇出液口ⅱ、64:甲醇钠出液口ⅱ;7:二级冷凝器;8:甲醇侧线加热器、81:第五气相入口、82:甲醇出液口ⅰ、83:甲醇进液口ⅰ、84:第五气相出口;9:提升泵;10:闪蒸罐、101:甲醇钠进液口ⅱ、102:甲醇蒸汽出口、103:甲醇钠出料口。

具体实施方式

21.为使本实用新型的目的、优点和特点能够更加清楚、详细地展示,将通过下面优选实施例的非限制性说明进行图示和解释。该实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

22.同时声明,在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.此外,本方案中的术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示对重要性的排序,或者隐含指明所示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型中,“多个”的含义是两个或者两个以上,除非另有明确具体的限定。

24.下面结合附图和实施例对本实用新型中的一种双塔双压缩机甲醇钠生产装置进行详细描述。

25.如图1所示,本实用新型揭示的一种双塔双压缩机甲醇钠生产装置,包括由管道连接的反应精馏塔1和甲醇脱水塔2,所述反应精馏塔1上设置有进料口11、第一气相入口12、第一气相出口13和甲醇钠出液口ⅰ14,所述进料口11和所述第一气相出口13设置在所述反应精馏塔1的顶部,所述第一气相入口12和甲醇钠出液口ⅰ14设置在塔身底端,所述甲醇钠出液口ⅰ14分流流出至第一支流141和第二支流142,所述第一支流出口为稀甲醇钠产品出口;所述甲醇脱水塔2上设置有第二气相入口21、第二气相出口22、回流口23、侧线采入口24、侧线采出口25、废水出水口26,第二气相出口22所述甲醇脱水塔2的顶端,废水出水口26设置在所述甲醇脱水塔2的底部,所述甲醇脱水塔2的一侧由上至下依次为回流口23、第二气相入口21和侧线采入口24,另一侧设置有侧线采出口25,所述第二气相入口21与所述第一气相出口13通过管道连接;所述第二气相出口22与第一分路器51的合流端相连接,所述第一分路器51的分流端设置有两个端口,其中一个端口与第一管路连接,另一端口与第二管路相连接,第一管路和第二管路的管径大小比例为9:12,所述第一管路上设置有甲醇压缩机3,所述第二管路上设置有回流压缩机4。

26.具体地,所述甲醇压缩机3的两端分别设置有第三气相入口31和第三气相出口32,所述第三气相入口31和第三气相出口32的压差为45kpa

‑

55 kpa,优选为50kpa,所述第三气相入口31和第三气相出口32分别通过第一管路与所述第一分路器51的分流端和所述第一气相入口12相连接,所述回流压缩机4的两端分别设置有第四气相入口41和第四气相出口42,所述第四气相入口41与所述第四气相出口42的压差为75 kpa

ꢀ‑

85 kpa,优选为80kpa,所述第四气相入口41与所述第四气相出口42通过所述第二管路分别与所述第一分路器51的分流端和第二分路器52的合流端相连接,所述第二分路器52的分流端上分别连接有两个管道,其中一个管道上设置有甲醇侧线加热器8,另一个管道上设置有甲醇钠浓缩器6。

27.所述甲醇侧线加热器8的顶部和底部分别设置有第五气相入口81和甲醇出液口ⅰ82,所述第五气相入口81与所述第二分路器52延伸出的其中一个管道相连通,甲醇侧线加热器8中部靠近所述甲醇脱水塔2的一侧设置有甲醇进液口ⅰ83,另一侧设置有第五气相出

口84,所述甲醇进液口ⅰ83与所述侧线采出口25管道连接,所述第五气相出口84与所述侧线采入口24管道连接;所述甲醇钠浓缩器6上设置有第六气相入口61、甲醇钠进液口ⅰ62、甲醇出液口ⅱ63和甲醇钠出液口ⅱ64,所述第六气相入口61与所述第二分路器52延伸出的另一个管道相连通,所述甲醇钠进液口ⅰ62与所述第二支流142相连接,所述甲醇出液口ⅱ63延伸出的管道与所述甲醇出液口ⅰ82延伸出的管道合流,且合流后的管道上依次设置有二级冷凝器7和提升泵9,所述提升泵9的出口端延伸出的管道最终接入所述回流口23。

28.所述甲醇钠浓缩器6在甲醇钠出液口ⅱ64延伸处同管道设置有一闪蒸罐10,闪蒸罐10罐身靠近所述甲醇钠浓缩器6的一侧设置有甲醇钠进液口ⅱ101,所述甲醇钠进液口ⅱ101与所述甲醇钠出液口ⅱ64相连接,所述闪蒸罐10的顶部和底部分别设置有甲醇蒸汽出口102和甲醇钠出料口103,所述甲醇蒸汽出口102与所述第一气相入口12管道连接,所述甲醇钠出料口103外连接有耙式干燥机。

29.实施例1:

30.所述甲醇脱水塔2为一体式的板式塔,由80

‑

100块塔板组成,所述回流口23设置在第10

‑

20块塔盘位置,所述第二气相入口21设置在第50

‑

60块塔盘位置,所述侧线采出口25和侧线采入口24分别设置在塔身两侧第60

‑

65块塔盘和第65

‑

70块塔盘位置,所述甲醇脱水塔2的塔釜设置有再沸器27,甲醇脱水塔2底部有废水出水口26。

31.实施例2:

32.所述甲醇脱水塔2为上下两个可拆分的板式塔组成,其中一个板式塔为脱水塔,另一个板式塔为废水提馏塔,废水提馏塔的塔径为脱水塔塔径的60%,所述脱水塔由60

‑

70块塔板组成,其顶部设置有第二气相出口22,所述回流口23设置在第10

‑

15块塔盘位置,所述第二气相入口21设置在第40

‑

50块塔盘位置,所述侧线采出口25和侧线采入口24分别设置在塔身两侧第50

‑

55块塔盘和第55

‑

60块塔盘位置,所述废水提馏塔中设置有再沸器27,废水提馏塔的底部有废水出水口26。

33.在具体的实施过程中,将预热后的甲碱液(甲醇溶液中加入氢氧化钠制成)自进料口11喷入反应精馏塔1,甲碱液与所述反应精馏塔1的底部的第一气相入口12汽提的无水甲醇蒸汽接触传质传热,反应生成部分浓度为28.5%

‑

32% 的稀甲醇钠溶液,该稀甲醇钠溶液自甲醇钠出液口ⅰ14流出并分流至第一支流141和第二支流142,流入第一支流141的稀甲醇钠溶液排出至稀甲醇钠产品出口,流入第二支流142的甲醇钠溶液自甲醇钠进液口ⅰ62进入甲醇钠浓缩器6,经过浓缩后的浓甲醇钠溶液自甲醇钠进液口ⅱ101流入闪蒸罐10,在闪蒸罐10换热后,无水甲醇蒸汽经过管道送至第一气相入口12继续汽提,闪蒸罐10中的浓甲醇钠溶液自甲醇钠出料口103流出至耙式干燥机制取固体甲醇钠;所述反应精馏塔1中的含水甲醇蒸汽汽提至第一气相出口13,并通过管道从第二气相入口21进入甲醇脱水塔2的中间段,经过层层塔板过滤,甲醇蒸汽到达塔顶的第二气相出口22时形成无水甲醇蒸汽,无水甲醇蒸汽经过第一分路器51,按9:12的比例分别进入第一管路和第二管路,进入第一管路的无水甲醇蒸汽在经过甲醇压缩机3高温高压作用后通过第一气相入口12进入反应精馏塔1中继续汽提,进入第二管路的无水甲醇蒸汽进入回流压缩机4,经过压缩机高温高压作用后的无水甲醇蒸汽通过第二分路器52分别进入两个管道,进入其中一个管道的无水甲醇蒸汽从第五气相入口81进入甲醇侧线加热器8,在经过甲醇侧线加热器8换热后约50%甲醇蒸汽被冷凝成液态,并自甲醇出液口ⅰ82流出,从与所述第二分路器52上连接的另一管道排出的

无水甲醇蒸汽自第六气相入口61进入甲醇钠浓缩器6内,经过换热后冷凝而成的液态甲醇从甲醇出液口ⅱ63流出并与甲醇出液口ⅰ82流出的液态甲醇合流流入二级冷凝器7完全冷凝,完全冷凝后的甲醇液体流至提升泵9,并通过提升泵9抬升至回流口23进入甲醇脱水塔2塔顶继续精馏(从提升泵9中流出的甲醇气体还可以分流至系统外作为配置甲醇钠产品的原料,在此不作赘述),当液体甲醇流至侧线采出口25时,甲醇含水量约为10%

‑

15%,采出流量约为塔顶回流量的1/3,液体甲醇从甲醇进液口ⅰ83流入甲醇侧线加热器8,经过换热汽化后的无水甲醇蒸汽通过管道自侧线采入口24到达述甲醇脱水塔2底部,在再沸器的加热下,塔底水分提浓至99.9%以上,甲醇蒸汽经过层层塔板过滤,到达塔顶时蒸汽中的甲醇含量大于99.5%,蒸汽中的水分聚流后流至塔底,自废水出水口26排出,排出的废水水含量大于99.9%。

34.本实用新型利用双压缩机以及多重换热、回流的循环设计,能够充分利用塔顶甲醇气体潜热,减少每次循环中蒸气的用量,同时提高了甲醇钠产品的精度,降低了废水中的甲醇含量,能够较好地利用资源,提高生产效率,同时防止环境污染。

35.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1