一种新型电解液调配装置的制作方法

1.本实用新型涉及锂离子电池电解液生产领域,特别涉及一种解决电解液调配过程中散热问题的新型电解液调配装置。

背景技术:

2.近年来,锂离子电池的生产得到了快速的发展,作为锂电池关键原材料的电解液,其用量也迅速增加,进一步推动了对电解液生产效率的要求。

3.电解液生产过程主要包括:溶剂干燥、锂盐和添加剂准备、锂盐溶解和降温、溶液搅拌以及后续的灌桶包装、打印贴标、入库储存等步骤。其中,锂盐的溶解和降温步骤较为关键且最为费时,是提升电解液生产效率的关键。锂盐的溶解和降温步骤包括:将固体锂盐(如六氟磷酸锂)投入到已经加注于调配釜内的溶剂和/或添加剂中,在搅拌作用下,锂盐溶解在溶剂和/或添加剂中形成溶液。由于锂盐溶解会产生溶剂化作用,释放出大量的热量,导致电解液温度上升。然而作为锂盐的六氟磷酸锂是一种对热不稳定的原料,温度上升会导致六氟磷酸锂或其它对热不稳定的添加剂产生变质,分解产生对电解液品质有害的氢氟酸。根据电解液行业的质量标准,通常电解液的氢氟酸含量在保质期(通常6个月)内不能超过50ppm,这就要求生产的电解液中氢氟酸含量必须控制在30ppm以内。因此,在电解液生产过程中需要严格控制溶液的温度,防止锂盐分解。

4.为了控制锂盐溶解过程中的溶液温度,通常采用含有搅拌桨的夹套釜进行电解液的调配,夹套内流动着循环的冷冻液(如乙二醇的水溶液,温度为-15℃~-5℃)。锂盐和溶剂在搅拌桨的作用下形成湍流,锂盐在搅拌过程中逐渐溶解,溶剂化所产生的热量通过夹套釜的内壁进行热量交换,从而起到降低溶液温度的作用。当温度高于15℃时,lipf6分解产生hf的速度会明显加快,因此,一般电解液的温度应控制在-2~10℃范围内。

5.采用夹套冷却的反应釜进行电解液的调配,在行业得到了广泛的应用。但该方法在对溶液的降温过程中,其换热面积基本上取决于调配釜的内壁被浸泡到的部分,当调配釜的体积比较小(如<5000l)时,内壁用于热交换的面积相对于釜的体积还比较大,基本能够达到电解液生产降温的要求。但当调配釜的体积为10000l~20000l,甚至更大容量时,由于提高生产效率的需要,往往需要在釜上安装2~3个甚至更多锂盐加料口,显著提高了锂盐投料的速度,单位时间释放的热量增加,这时溶液冷却的速度就变成了提高生产效率的瓶颈。

6.为了提高生产效率,专利cn103390771a公开了将换热的内壁移到混合釜外的方式,通过循环泵将电解液传送到釜外部的换热器,由于外部空间很大,容易配置不同面积的换热器而解决了换热面积小的瓶颈,从而提高了生产效率。但这种方式也存在不利的地方,如当切换电解液品种时,外部管道中容易积累电解液的残液,清洗系统时消耗的溶剂比较多,清洗的死角也比较多,除了浪费清洗溶剂外,也容易因为清洗不彻底而产生质量隐患。

7.另外,为提高降温的速度,还可以通过降低冷冻液的温度来提高换热的效率,这在一定的范围内有效,但降低温度对冷冻机和输送管道的保温提升了要求,会导致能量的利

用效率下降和成本的上升。

技术实现要素:

8.为了解决上述技术问题,本实用新型提出了一种结构简单、操作方便、控温效率高、控温效果好的新型电解液调配装置。

9.本实用新型的目的是通过以下技术方案实现的:

10.一种新型电解液调配装置,包括调配容器、混合部件、原料进料口,所述新型电解液调配装置还包括:

11.致冷剂供给部件,致冷剂经所述致冷剂供给部件进入调配容器,与调配容器内的液体直接接触,吸收热量后汽化成气相离开所述液体;所述致冷剂的沸点或升华点≤-10℃,且对电解液和调配装置均是化学惰性的。

12.化学惰性是指所述致冷剂不与电解液反应,也不会腐蚀调配装置。

13.作为优选,所述致冷剂选自液氮、液态氩、液态氙、液态二氧化碳、固态二氧化碳或液态氨。

14.为了避免致冷剂中的水分进入电解液中降低电解液品质,故:

15.所述致冷剂的水分含量<5ppm,优选水分含量<1ppm。

16.为了避免电解液中含氧量的增加而导致某些易氧化的添加剂的稳定性,故:

17.所述致冷剂的氧含量<100ppm,优选氧含量<10ppm,更优选氧含量<1ppm。

18.在一种具体的实施方式中,采用固态二氧化碳作为致冷剂。固态二氧化碳的加料可采用具有一定压力的化学惰性气体(如氮气)夹带固体二氧化碳颗粒经管道输送,也可采用螺杆进料,或直接从调配容器顶部进料。

19.在一种具体的实施方式中,采用液态氨作为致冷剂。在该实施方式中,电解液及采用的调配容器均不与氨反应。但考虑到氨气的腐蚀性和溶液中的溶解度较高,液态氨不是致冷剂的优选。

20.在一种优选的实施方式中,采用液氮作为致冷剂。同时,汽化后的氮气还可作为电解液生产过程中的保护气,可省去原作为保护气的氮气系统。

21.本实用新型所述致冷剂供给部件为设置在调配容器底部或内侧壁的供给通道或多孔喷头,或设置在调配容器上的致冷剂加料口,或在混合部件上设置致冷剂供给通道。

22.具体地,当所述致冷剂为液态时,可通过设置在调配容器底部或内侧壁的供给通道或多孔喷头,或设置在混合部件上的供给通道进入调配容器与电解液直接接触混合,利用致冷剂自身的深冷状态迅速气化吸热,使得锂盐的溶解热得到快速有效控制,同时致冷剂在气化过程产生的大量气体(在液面以下产生),在上升过程中还起到类似鼓泡的效果,具有提高溶解能力的作用。

23.当所述致冷剂为固态或液态时,可通过设置在调配容器上的致冷剂加料口进入调配容器,利用重力进入电解液液面以下,同样可以起到气化吸热、控制温度与鼓泡的作用。

24.本实用新型所述致冷剂供给部件连接致冷剂输送管路,但由于致冷剂的沸点或升华点极低,可能导致致冷剂在输送管路内气化、管内压力过高,故:

25.所述致冷剂输送管路上设有隔热层、自动排压装置和/或保险装置。所述隔热层、自动排压装置、保险装置等均为本领域现有技术,在此不再赘述。

26.本实用新型所述混合部件采用可帮助锂盐混合溶解的部件即可。作为优选,所述混合部件选自搅拌桨、射流泵、喷射嘴或混料管。

27.本实用新型所述原料进料口用于锂盐、溶剂和添加剂的投料,可采用设置在调配容器上的同一原料进料口。为提高生产效率,作为优选,所述原料进料口包括至少一个锂盐投料口、至少一个溶剂和/或添加剂进料口。

28.本实用新型所述新型电解液调配装置能够提供足够的致冷量来控制温度,因而可以取消传统的冷冻夹套冷却方式,进而取消公用工程中的冷冻机和冷冻液输送管道,达到最大的节省成本的功效。

29.当然,为了充分利用现有调配装置,也可在现有调配装置的基础上进行改进,增加本实用新型的致冷剂供给部件,进一步提升控温效率与效果。故:

30.本实用新型的新型电解液调配装置还包括:设置在调配容器外侧的冷冻夹套。冷冻夹套内为冷冻液,所述冷冻液采用现有技术中常用冷冻液即可,如乙二醇的水溶液,温度为-15℃~-5℃。

31.本实用新型的新型电解液调配装置还包括常规部件,如:

32.设置在调配容器上的排气口;

33.和/或设置在调配容器上的气压平衡装置;

34.和/或设置在调配容器上的温度测定装置;

35.和/或设置在调配容器底部或侧壁的取料口。

36.与现有技术相比,本实用新型的技术方案具有的有益效果为:

37.1.本实用新型利用致冷剂与电解液直接接触、快速气化吸热的特点,实现电解液的快速控温,从而加快锂盐投料速度,进一步提高电解液的生产效率。

38.2.本实用新型的电解液调配装置可省略原夹套冷却方式及其公用工程等,结构简单、操作方便、控温效率高、控温效果好,且更节约成本。

39.3.本实用新型的致冷剂在控温的同时,可通过类似鼓泡的方式,进一步提高锂盐的溶解能力。

附图说明

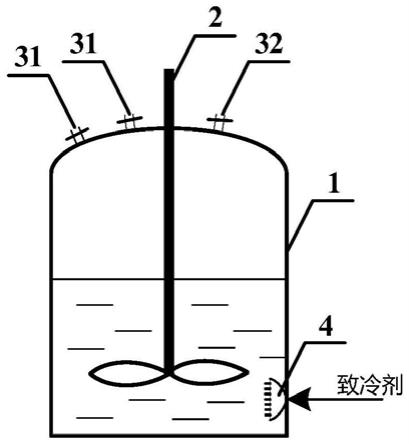

40.图1为本实用新型实施例1的电解液调配装置结构简图;

41.图2为本实用新型实施例3的电解液调配装置结构简图。

具体实施方式

42.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

43.实施例1

44.本实施例提供一种新型电解液调配装置,如图1所示,所述新型电解液调配装置包括:

45.调配容器1,所述调配容器采用调配釜;

46.混合部件2,所述混合部件采用外部机械动力的搅拌桨;

47.原料进料口,包括二个锂盐投料口31和二个溶剂和/或添加剂进料口32(图中仅显示一个);

48.致冷剂供给部件4,所述致冷剂供给部件为设置在调配釜内侧壁的多孔喷头,与致冷剂输送管路连通。所述致冷剂输送管路上设有自动排压装置(如压力释放部件)、保险装置、隔热层和流量控制部件,此类装置/部件均属于现有技术领域的常规设置,在此不再赘述。

49.致冷剂经所述多孔喷头进入调配釜,与调配容器内的液体直接接触,并对所述液体起到鼓泡搅拌作用,吸收热量后汽化成气相离开所述液体;所述致冷剂的沸点或升华点≤-10℃,且对电解液和调配装置均是化学惰性的。

50.本实施例的电解液调配装置还可以包括:

51.设置在调配釜上的排气口;

52.和/或设置在调釜上的气压平衡装置;

53.和/或设置在调配釜上的温度测定装置;

54.和/或设置在调配釜底部的取料口;

55.上述结构或部件均为本领域的常规设置,在此不再赘述。

56.实施例2

57.本实施例提供一种新型电解液调配装置,与实施例1不同的是:在实施例1所述调配装置的调配釜外侧增设冷冻夹套,夹套内为乙二醇水溶液。

58.实施例3

59.本实施例提供一种新型电解液调配装置,与实施例1不同的是:致冷剂供给部件为设置在调配釜顶部的致冷剂加料口,代替设置在调配釜内侧壁的多孔喷头,便于固体致冷剂的投料。

60.实施例4-6

61.本实施例提供本实用新型实施例1和实施例3所述新型电解液调配装置的应用。

62.本实施例配制电解液配方如下:

63.锂盐:六氟磷酸锂(lipf6),含量12.5%;

64.溶剂:两元溶剂(如ec和emc),用量分别为ec:20.6%,emc:60.5%;

65.添加剂:碳酸亚乙烯酯1%;

66.在该配方下,经量热法测量得知,锂盐溶解过程中的溶剂化热约为37~40kj/kg。

67.根据现有技术公开的致冷剂的定压比热容和沸点下汽化焓,计算致冷剂从液态吸热汽化并升温到0℃时吸收的热量情况,具体如下表1所示:

68.表1致冷剂从液态升温至0℃吸收热量情况

[0069][0070]

注:有效致冷量按照总吸热量的85%计。

[0071]

按照每公斤电解液释放40kj溶剂化热计,每公斤电解液需要使用0.12kg液氮或

0.18kg液态氩或0.112kg固体二氧化碳,也即,每吨电解液生产需要消耗120kg液氮或180kg液态氩或112kg固态二氧化碳。

[0072]

实施例4和5采用本实用新型实施例1所述新型电解液调配装置,调配釜容积为10m3。实施例4采用的致冷剂为液氮,实施例5采用的致冷剂为液态氩。

[0073]

实施例6采用本实用新型实施例3所述新型电解液调配装置,调配釜容积同样为10m3,致冷剂采用固态二氧化碳(干冰),干冰使用直径不超过3cm的小块加入,以避免干冰块在溶液中与搅拌浆的撞击对桨叶的损坏,通过调配釜顶部的致冷剂加料口进入调配釜。

[0074]

锂盐加料速度设定为8~10kg/(min

·

m3),根据温度计的指示,调节致冷剂的加入的速度以达到温度的平稳,分别以液氮、液态氩和干冰为致冷剂,得到的测试结果为液氮消耗10~13kg/min,液态氩14~18kg/min,干冰9~12kg/min,数量稍大于理论计算的结果,其原因可能有二:1)致冷过程中致冷剂接触液体的热交换效率达不到85%;2)搅拌过程机械能转化为溶液动能,最终因为流体的内摩擦转化成了热能,使得体系的总热量增加了。

[0075]

值得肯定的是,在调高了锂盐加料速度4~5倍左右(常规锂盐加料速度为2~3kg/min)的情况下,用加入致冷剂直接降温的手段,溶剂的温度下降几乎是瞬间的或者是非常迅速的,迅速的降温效果使得溶液冷却不再是生产过程的瓶颈,加锂盐时无需再等待降温,整个锂盐加入过程的温度可以严格的控制在要求的温度下,并且无需等待溶液降温的时间。生产每批次电解液所需要的时间(锂盐溶解加冷却)从原来的5~8小时下降到1~3小时,生产效率提升效果十分显著。

[0076]

在多数情况下,实施例4和6在成本上更为节省,性价比更高。实施例5对于某些特殊要求的场景可能是适宜的,比如指定用氩气保护的电解液包装。

[0077]

对比例1

[0078]

本对比例采用现有技术常规冷冻夹套釜作为调配容器,夹套内为乙二醇水溶液,除无实施例1的致冷剂供给部件外,其他设计均相同。

[0079]

本对比例的电解液配方同实施例4-6,在加入锂盐时需要控制加入速度为2~3kg/min,电解液温度不超过5℃。当速度过快时,需要减缓加盐速度以待溶液温度回跌,加完锂盐消耗约4~6小时,搅拌需要1~2小时保证锂盐完全溶解,单个批次不包装分装的情况,电解液生产需要5~8小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1