一种乙氧基化尾气处理系统的制作方法

1.本实用新型涉及尾气处理设备领域,特别是一种乙氧基化尾气处理系统。

背景技术:

2.目前,在乙氧基化尾气处理时,常采用如下系统与方法进行处理:如图1所示,先将乙氧基化尾气通入到酸雾喷淋罐中进行中和,然后使中和的气体通过风机吸出后,排放到高空中。

3.在上述系统中,既需要用到喷淋泵,有需要用到风机。这样该系统中,就需要用到两台动力设备,且两台动力设备均需要用电。这不仅会增大系统的安全隐患,还会导致系统的制造与使用成本增大。

4.因此,有必要重新设计乙氧基化尾气处理系统的结构。

技术实现要素:

5.本实用新型的目的在于解决上述问题和不足,提供一种乙氧基化尾气处理系统,该乙氧基化尾气处理系统上无动力设备,处理后的尾气能自然地排出,其具有结构简单、可靠性高、安全性高、处理效果好、制造使用成本低等优点。

6.本实用新型的技术方案是这样实现的:

7.一种乙氧基化尾气处理系统,其特点在于包括进气管、氢氧化钠水溶液罐、排气管、排气筒,其中氢氧化钠水溶液罐中开设有内腔,所述内腔中设有呈水平布置的通气隔板,并通过通气隔板将内腔分隔成导气腔、溶液腔,所述导气腔与溶液腔呈上下并排布置,所述氢氧化钠水溶液罐的外壁上设有连通导气腔的进液管口,所述氢氧化钠水溶液罐的外壁上设有连通溶液腔的排液管口,所述进气管的输出端从氢氧化钠水溶液罐的顶面竖向插入氢氧化钠水溶液罐,并使进气管的输出端穿过通气隔板后置于溶液腔中,所述排气管的输入端连接在氢氧化钠水溶液罐的顶面上,并使排气管与导气腔相连通,所述排气筒呈竖向布置,并使排气管的输出端与排气筒相连通,所述排气筒至少高16米。

8.本实用新型的有益效果:在该乙氧基化尾气处理系统中,通过通气隔板将内腔分隔成了导气腔、溶液腔,溶液腔可用于存放处理溶液,而导气腔可以方便处理后的气体从处理溶液中溢出,这样的结构十分适用、可靠。通过使进气管竖向插入至溶液腔中,以及通过通气隔板的分隔,这不仅能更加有效地避免处理溶液与处理后的气体进入到进气管中,还能使乙氧基化尾气能更好地被处理到,从而该乙氧基化尾气处理系统的处理效果十分好,该乙氧基化尾气处理系统的可靠性十分高。且这样可以避免处理后的气体从进气管流出,从而能避免乙氧基化尾气处理过程受到影响。而在导气腔内的气体增加时,就会顺着排气管进入到排气筒中,从而就能通过排气筒将处理后的气体排出,这样处理后的尾气就能自然的排出。在该乙氧基化尾气处理系统上无需设置动力设备,更不需要用到电能,这不仅有助于降低乙氧基化尾气处理系统制造与使用的成本,还能大大减少安全隐患,该乙氧基化尾气处理系统的安全性十分高。通过采用至少高16米的排气筒,并使排气管与排气筒相连

通,这样可以使处理后的气体排放在高空,该乙氧基化尾气处理系统能很好地满足实际使用的需求,该乙氧基化尾气处理系统的适用性十分好。同时,该乙氧基化尾气处理系统的整体结构还十分简单,这有助于提高制造的便利性。

附图说明

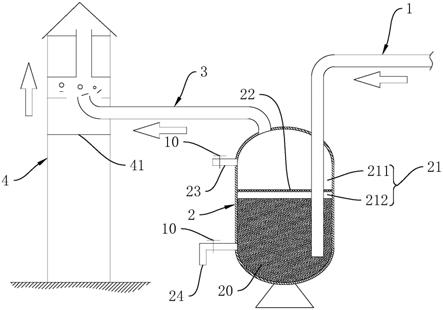

9.图1为现有技术的结构示意图。

10.图2为本实用新型中乙氧基化尾气处理系统的结构示意图。

具体实施方式

11.如图2所示,本实用新型所述的一种乙氧基化尾气处理系统,包括进气管1、氢氧化钠水溶液罐2、排气管3、排气筒4,其中氢氧化钠水溶液罐2中开设有内腔21,所述内腔21中设有呈水平布置的通气隔板22,并通过通气隔板22将内腔21分隔成导气腔211、溶液腔212,所述导气腔211与溶液腔212呈上下并排布置,所述氢氧化钠水溶液罐2的外壁上设有连通导气腔211的进液管口23,所述氢氧化钠水溶液罐2的外壁上设有连通溶液腔212的排液管口24,所述进气管1的输出端从氢氧化钠水溶液罐2的顶面竖向插入氢氧化钠水溶液罐2,并使进气管1的输出端穿过通气隔板22后置于溶液腔212中,所述排气管3的输入端连接在氢氧化钠水溶液罐2的顶面上,并使排气管3与导气腔211相连通,所述排气筒4呈竖向布置,并使排气管3的输出端与排气筒4相连通,所述排气筒4至少高16米。

12.在该乙氧基化尾气处理系统中,通过通气隔板22将内腔21分隔成了导气腔211、溶液腔212,溶液腔212可用于存放处理溶液,而导气腔211可以方便处理后的气体从处理溶液中溢出,这样的结构十分适用、可靠。

13.通过使进气管1竖向插入至溶液腔212中,以及通过通气隔板22的分隔,这不仅能更加有效地避免处理溶液与处理后的气体进入到进气管1中,还能使乙氧基化尾气能更好地被处理到,从而该乙氧基化尾气处理系统的处理效果十分好,该乙氧基化尾气处理系统的可靠性十分高。

14.且这样可以避免处理后的气体从进气管1流出,从而能避免乙氧基化尾气处理过程受到影响。而在导气腔211内的气体增加时,就会顺着排气管3进入到排气筒4中,从而就能通过排气筒4将处理后的气体排出,这样处理后的尾气就能自然的排出。

15.在该乙氧基化尾气处理系统上无需设置动力设备,更不需要用到电能,这不仅有助于降低乙氧基化尾气处理系统制造与使用的成本,还能大大减少安全隐患,该乙氧基化尾气处理系统的安全性十分高。

16.通过采用至少高16米的排气筒4,并使排气管3与排气筒4相连通,这样可以使处理后的气体排放在高空,该乙氧基化尾气处理系统能很好地满足实际使用的需求,该乙氧基化尾气处理系统的适用性十分好。

17.同时,该乙氧基化尾气处理系统的整体结构还十分简单,这有助于提高制造的便利性。

18.通过在氢氧化钠水溶液罐2上设置进液管口23、排液管口24,这样能方便向氢氧化钠水溶液罐2注入氢氧化钠水溶液,以及方便将氢氧化钠水溶液排出,这能很好地满足实际使用的需求,该乙氧基化尾气处理系统的适用性十分好。

19.且通过排液管口24还能方便回收利用使用过的氢氧化钠水溶液,这样能便于降低使用成本。

20.如图2所示,所述排气管3的输出端是直接插入到排气筒4上端的内腔的,在排气筒4上端的内腔中设有密封隔板41,并使密封隔板41位于排气管3的输出端的下方。这样能达到更好的气体排放效果,以便于气体能更好地排放至高空,避免排气筒4内残留过多的气体。

21.在乙氧基化尾气通过进气管1通入到氢氧化钠水溶液罐2中,就会被中和处理,而处理后的气体会自然地上升、并穿过通气隔板22进入到导气腔211中。随着导气腔211内气体的增加,其内的压力就会增大。在导气腔211的下方由于通气隔板22与氢氧化钠水溶液的双重限制,导气腔211内的气体无法从进气管1排出。所以导气腔211内的气体仅会推动排气管3与排气筒4内的气体向外排放。这样随着导气腔211内气体的继续增加,就会使处理后的气体从排气筒4排出,从而就能达到气体排放的目的。

22.所述进气管1与氢氧化钠水溶液罐2的顶面是固定连接一起的,且进气管1与氢氧化钠水溶液罐2的顶面进行了密封。其中具体可采用焊接的方式进行固定、密封。

23.如图2所示,所述进液管口23与排液管口24上均设有开关阀10。这样既能方便灌液、排液,又能在尾气处理过程中,避免气体与溶液从进液管口23、排液管口24流出,这有助于提高该乙氧基化尾气处理系统的可靠性。

24.如图2所示在使用该乙氧基化尾气处理系统前,通过进液管口23向氢氧化钠水溶液罐2中通入0.3%的氢氧化钠水溶液20,并使氢氧化钠水溶液20的高度位于通气隔板22的上下。在乙氧基化尾气处理系统处理时,通过进气管1向氢氧化钠水溶液罐2中通入乙氧基化尾气,例如通入带有环氧乙烷的尾气。在带有环氧乙烷的尾气通入到0.3%的氢氧化钠水溶液20中,就会中和形成乙二醇。中和后的气体在经过通气隔板22后,会进入到导气腔211中。随着导气腔211内气体的增加,就会通过排气管3从排气筒4中排出。从而就能达到乙氧基化尾气处理的目的。在整个处理过程中,无需喷淋泵、风机与其它动力设备,这就能有效地降低制造、使用的成本。

25.从上述可以看出,在氢氧化钠水溶液罐2中加入0.3%的氢氧化钠水溶液。该乙氧基化尾气处理系统可用于处理含有环氧乙烷的尾气,这样就能实现尾气处理的目的。该乙氧基化尾气处理系统能很好地满足实际使用的需求。

26.所述通气隔板22上开设有若干竖向贯穿的孔洞(图中未画)。这样就能保证气体通过通气隔板22,从而就能满足使用的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1