一种用于生产增塑剂DPHP的酯化反应釜的制作方法

一种用于生产增塑剂dphp的酯化反应釜

技术领域

1.本技术涉及增塑剂生产技术领域,尤其是涉及一种用于生产增塑剂dphp的酯化反应釜。

背景技术:

2.增塑剂dphp化学名称为邻苯二甲酸二(2

‑

丙基庚)酯,可以改善高分子材料的性能,降低生产成本,提高生产效益,是一种广泛运用于高分子材料加工领域的化工产品添加剂。

3.相关技术中增塑剂dphp的生产过程中需要用到酯化反应釜,进行配料时,先将庚醇泵入酯化反应釜中,再将经人工拆包称量的苯酐投入至酯化反应釜中,最后泵入苯酐,进行酯化反应合成增塑剂dphp。

4.针对上述中的相关技术方案,发明人发现存在以下缺陷:实际生产过程中,苯酐的投料是人工拆包称量再投入酯化反应釜的,该操作步骤较为费时费力,影响整体的生产效率。

技术实现要素:

5.为了解决相关技术存在苯酐投料较为费时费力,影响整体的生产效率的问题,本技术目的在于提供一种用于生产增塑剂dphp的酯化反应釜。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种用于生产增塑剂dphp的酯化反应釜,包括酯化反应釜体,酯化反应釜体顶部固定且连通有苯酐预热罐;苯酐预热罐底部固定且连通有计量组件;计量组件固定且连通于酯化反应釜体顶部;苯酐预热罐顶部固定且连通有粉料输送机构。

8.通过采用上述技术方案,先将苯酐物料添加至粉料输送机构中,在粉料输送机构的传输下,苯酐粉料被输送至苯酐预热罐,苯酐预热罐升温将固体的苯酐加热成为液体,成为液体的苯酐流向计量组件进行计量,计量准确后的苯酐流入酯化反应釜体中,从而可较为省时省力的完成苯酐的上料操作,有利于提升整体的生效率,同时加入酯化反应釜体中的苯酐已经完成预热,便于与庚醇成分混合,从而利用酯化反应的进行,进一步提升整体的生产效率。

9.优选的,所述粉料输送机构包括固定粉料储存罐、氮气增压管、填料斗,固定粉料储存罐固定连接于地面;氮气增压管固定且连通于固定粉料储存罐侧壁上部;填料斗固定且连通于固定粉料储存罐顶部;填料斗密封连接有封盖;固定粉料储存罐顶部固定且连通有加热氮气进管;固定粉料储存罐顶部固定且连通有氮气出管。

10.通过采用上述技术方案,苯酐粉料从填料斗进入固定粉料储存罐内,完成添加操作后,旋紧封盖密封固定粉料储存罐后,使得氮气增压管接通氮气,在气压作用下,将苯酐粉料压送至苯酐预热罐中,不仅便于苯酐粉料的运输,而且氮气输送可避免苯酐氧化,保证生产增塑剂dphp的质量。

11.优选的,所述固定粉料储存罐内底面呈漏斗形;固定粉料储存罐底面中心同轴固定且连通有传输管;传输管一端连通于固定粉料储存罐且另一端连通于苯酐预热罐顶部;固定粉料储存罐内壁喷涂形成有第一减摩涂层;传输管内壁喷涂形成有第二减摩涂层。

12.通过采用上述技术方案,减少苯酐粉料与固定粉料储存罐内壁的摩擦力和苯酐粉料与传输管内壁的摩擦力,从而可使得苯酐粉料输送更为流畅,减少粉料残留于传输管的质量,可降低电能消耗和资材消耗。

13.优选的,所述苯酐预热罐一体形成有夹套层;苯酐预热罐固定连通有低压蒸汽进管和蒸汽出管;低压蒸汽进管连通于夹套层且位于苯酐预热罐侧壁下部;蒸汽出管连通于夹套层且位于苯酐预热罐侧壁上部。

14.通过采用上述技术方案,低压蒸汽通入夹套层对进入苯酐预热罐中的苯酐进行加热熔化,相对电加热而言,本技术对苯酐热熔的安全性更好。

15.优选的,所述计量组件包括第一出料管、计量管、第二出料管,第一出料管一端连通于苯酐预热罐底部且另一端连通于计量管;第二出料管一端连通于计量管且另一端连通于酯化反应釜体顶部;第一出料管固定连通有第一电磁阀;第二出料管固定连通有第二电磁阀。

16.通过采用上述技术方案,在进行苯酐计量前,第一电磁阀和第二电磁阀皆处于关闭状态,进行计量操作时,第一电磁阀开启,使得液态苯酐充满第一电磁阀和第二电磁阀之间的管道,该部分的体积是一定的,因此可通过苯酐的密度,确认一次添加苯酐的质量,当液体充慢液态苯酐充满第一电磁阀和第二电磁阀之间的管道后,关闭第一电磁阀,再开启第二电磁阀,使得物料添加至酯化反应釜体中,从而确定一次添加苯酐的质量,通过控制添加次数从而实现将计量精确的苯酐添加至酯化反应釜体。

17.优选的,所述计量组件还包括限位浮球,限位浮球填充于计量管内,用于定量所需苯酐的体积。

18.通过采用上述技术方案,限位浮球的设置可保证体充慢液态苯酐充满第一电磁阀和第二电磁阀之间的管道,降低计量误差。

19.优选的,所述计量管包括第一圆台形管和结构与第一圆台形管相同的第二圆台形管,第一圆台形管直径较小的一端连通于第一出料管;第一圆台形管直径较大的一端连通于第二圆台形管直径较大的一端;第二圆台形管直径较小的一端连通于第二出料管;第一圆台形管上底面直径相对第一圆台形管下底面小;限位浮球的直径是第一圆台形管上底面直径的1.00

‑

1.02倍。

20.通过采用上述技术方案,当计量管中冲入苯酐液体,限位浮球会在浮力作用下,向上浮升,至到限位浮球堵塞第一圆台形管上底面端,苯酐液体不再进入限位浮球和的第二电磁阀之间的管道,可确定限位浮球和的第二电磁阀之间的管道中苯酐的量,从而起到降低计量误差的效果。

21.优选的,所述固定粉料储存罐顶部固定连通有传输管;传输管一端连通于固定粉料储存罐且另一端连通于苯酐预热罐顶部;固定粉料储存罐连通有脉冲吹粉组件;脉冲吹粉组件包括脉冲管、脉冲阀、多根出气环管,脉冲管一端连通于氮气增压管且另一端连通于出气环管;出气环管固定连接于固定粉料储存罐内壁;出气环管开设有与脉冲管连通的出气孔;出气孔的中轴线呈倾斜向上;出气孔的中轴线与固定粉料储存罐的中轴线所呈锐角

为30

‑

50

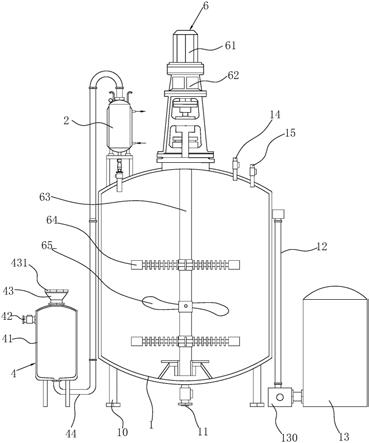

°

;脉冲阀固定且连通于脉冲管;相邻出气环管的间距相等;相邻出气环管之间连通有导通管。

22.通过采用上述技术方案,在脉冲吹粉组件的作用下,将苯酐粉料鼓吹至空气中,再在氮气的输送下,添加至苯酐预热罐中,可提升苯酐粉料的传输效果。

23.综上所述,本技术具有以下优点:

24.1、本技术可实现省时省力的添加苯酐,提升了苯酐添加效率,从而提升整体的生产效率的效果。

25.2、本技术中采用氮气加压输送,可避免苯酐氧化,保证生产的增塑剂dphp的质量。

附图说明

26.图1是本技术中实施例1的整体结构示意图。

27.图2是本技术中实施例1的苯酐预热罐和计量组件的连接结构示意图。

28.图3是本技术中实施例2的苯酐预热罐和计量组件的连接结构示意图。

29.图4是本技术中实施例3的整体结构示意图。

30.图中,1、酯化反应釜体;10、支撑柱;11、粗成品排出管;12、庚醇输送管;13、庚醇储罐;130、输送泵;14、催化剂输入管;15、排空管;2、苯酐预热罐;20、支撑座;200、支杆;21、夹套层;22、低压蒸汽进管;23、蒸汽出管;24、差压液位计;3、计量组件;31、第一出料管;311、第一电磁阀;32、计量管;321、第一圆台形管;322、第二圆台形管;33、第二出料管;331、第二电磁阀;34、限位浮球;4、粉料输送机构;40、加热氮气进管;400、氮气出管;41、固定粉料储存罐;411、第一减摩涂层;42、氮气增压管;43、填料斗;431、封盖;44、传输管;441、第二减摩涂层;5、脉冲吹粉组件;51、脉冲管;511、出气孔;52、脉冲阀;53、出气环管;54、导通管;6、搅拌机构;61、驱动电机;62、减速器;63、搅拌杆;64、平直叶涡轮搅拌器;65、推进式搅拌器。

具体实施方式

31.以下结合附图1

‑

4和实施例对本技术作进一步详细说明。

32.实施例1:

33.参照图1,为本技术公开的一种用于生产增塑剂dphp的酯化反应釜,包括酯化反应釜体1,酯化反应釜体1底部固定连接有支撑柱10。酯化反应釜体1转动连接有搅拌机构6,搅拌机构6包括驱动电机61、减速器62、搅拌杆63、两个平直叶涡轮搅拌器64、推进式搅拌器65,驱动电机61、减速器62固定连接于酯化反应釜体1顶部,驱动电机61的输出轴与减速器62的输出轴固定连接,减速器62的输出轴与搅拌杆63固定连接,实现了带动搅拌杆63绕自身轴向转动。两个平直叶涡轮搅拌器64固定连接于带动搅拌杆63周向,且其中一个平直叶涡轮搅拌器64固定连接于带动搅拌杆63底端周向,另一个平直叶涡轮搅拌器64固定连接于带动搅拌杆63上部。推进式搅拌器65固定连接于带动搅拌杆63周向,推进式搅拌器65到相邻两个平直叶涡轮搅拌器64的间距相等。

34.参照图1,酯化反应釜体1底部中心固定且连通有粗成品排出管11,粗成品排出管11的中轴线与酯化反应釜体1的中轴线相重合。酯化反应釜体1的侧壁上部固定且连通有庚醇输送管12,庚醇输送管12背向酯化反应釜体1的一端固定且连通有庚醇储罐13,庚醇输送管12上法兰固定且连通有输送泵130。酯化反应釜体1的顶部固定且连通有添加催化剂的催

化剂输入管14。酯化反应釜体1的顶部固定且连通有用于平衡酯化反应釜体1内外大气压的排空管15。

35.参照图2,结合图1,为了便于苯酐添加,酯化反应釜体1顶部固定且连通有苯酐预热罐2。苯酐预热罐2的安装方式:酯化反应釜体1顶部焊接有支撑座20,苯酐预热罐2底部焊接有支杆200,支杆200一端焊接于苯酐预热罐2底部且另一端焊接于支撑座20。

36.参照图2,结合图1,为了保证加热热熔苯酐的安全性,苯酐预热罐2外壁焊接了夹套形成有夹套层21。苯酐预热罐2固定且连通有低压蒸汽进管22;低压蒸汽进管22连通于夹套层21且位于苯酐预热罐2侧壁下部。苯酐预热罐2固定且连通有蒸汽出管23。蒸汽出管23连通于夹套层21且位于苯酐预热罐2侧壁上部,实现了加热介质下进上出,保证加热的均匀性,使得苯酐可较为快速热熔至液态。苯酐预热罐2顶部固定且连通有加热氮气进管40,加热氮气进管40中输入的氮气温度为140℃,可使得位于苯酐预热罐2中的苯酚热熔至液态。苯酐预热罐2顶部固定且连通有氮气出管400,使得加热氮气能持续输入苯酐预热罐2,为热熔苯酐提供热能。

37.参照图2,结合图1,苯酐预热罐2顶部固定且连通有传输管44,传输管44背向苯酐预热罐2的一端连通有粉料输送机构4。粉料输送机构4包括固定粉料储存罐41、氮气增压管42、填料斗43,固定粉料储存罐41放置于地面且位于酯化反应釜体1一侧。氮气增压管42固定且连通于固定粉料储存罐41侧壁上部,通过氮气增压管42输入至固定粉料储存罐41中的氮气,用于对苯酐粉料加压输送至苯酐预热罐2。填料斗43固定且连通于固定粉料储存罐41的顶部,固定粉料储存罐41的中轴线与填料斗43的中轴线共线。填料斗43螺纹且密封连接有封盖431。

38.参照图2,结合图1,为了便于苯酐粉料流动,固定粉料储存罐41内底面呈漏斗形,传输管44一端同轴固定且连通于固定粉料储存罐41底面。固定粉料储存罐41内壁喷涂形成有第一减摩涂层411,第一减摩涂层411为聚四氟乙烯涂层。传输管44内壁喷涂形成有第二减摩涂层441,第二减摩涂层441为聚四氟乙烯涂层。

39.参照图2,结合图1,为了较为精准计量液态苯酐,苯酐预热罐2内固定连接有差压液位计24。苯酐预热罐2底部固定且连通有计量组件3。计量组件3包括第一出料管31、计量管32、第二出料管33,计量管32包括第一圆台形管321和第二圆台形管322,第二圆台形管322的结构与第一圆台形管321的结构相同的。第一圆台形管321的上底面直径比第一圆台形管321的下底面直径小。第二圆台形管322的上底面直径比第一圆台形管321的下底面直径大。第二圆台形管322的上底面与第一圆台形管321的下底面相焊接。

40.参照图2,结合图1,第一出料管31一端固定且连通于苯酐预热罐2底部且另一端固定且连通于第一圆台形管321直径较小的一端。第一出料管31呈竖直且第一出料管31的中轴线与苯酐预热罐2的中轴线共线,第一出料管31与计量管32的中轴线共线。第二出料管33一端固定且连通于第二圆台形管322直径较小的一端且另一端固定且连通于酯化反应釜体1顶部。第一出料管31背向一端通过法兰固定连通有第一电磁阀311。第一电磁阀311背向第一出料管31的一端通过法兰固定连通于第一圆台形管321直径较小的一端。第二出料管33背向酯化反应釜体1的一端固定连通有第二电磁阀331,第二电磁阀331背向第二出料管33的一端通过法兰固定连通于第二圆台形管322直径较小的一端。

41.本技术中苯酐的上料方式:先将苯酐粉料通过填料斗43,添加固定粉料储存罐41

中,旋紧封盖431密封固定粉料储存罐41,氮气增压管42接通氮气,在氮气的增压下,苯酐粉料通过传输管44被输送至苯酐预热罐2中,苯酐预热罐2的夹套层21中通过低压蒸汽对苯酐粉料进行升温,将固体的苯酐加热热为液体,成为液体的苯酐流向计量组件3进行计量,在进行液态苯酐计量前,第一电磁阀311和第二电磁阀331皆处于关闭状态,进行计量操作时,第一电磁阀311开启,使得液态苯酐充满第一电磁阀和第二电磁阀之间的计量管32中,计量管32中的液态苯酐体积是一定的,因此可通过苯酐的密度计算得到计量管32中的液态苯酐质量,(本技术中单次酯化反应苯酐的添加质量为100kg则设计计量管32中的液态苯酐质量为10kg,分10次进行称量投料),当苯酐液体充慢液态苯酐充满计量管32后,关闭第一电磁阀311,再开启第二电磁阀331,使得液态苯酐添加至酯化反应釜体1中,从而实现将计量精确的苯酐添加至酯化反应釜体1。

42.实施例2。

43.实施例2与实施例1的区别在于:

44.参照图3,计量组件3包括第一出料管31、计量管32、第二出料管33和限位浮球34,其中,限位浮球34的密度小于液态苯酐的密度,限位浮球34填充于计量管32内,用于定量所需催化剂的体积。

45.参照图3,计量管32包括第一圆台形管321和第二圆台形管322,第二圆台形管322的结构与第一圆台形管321的结构相同的。第一圆台形管321的上底面直径比第一圆台形管321的下底面直径小。第二圆台形管322的上底面直径比第一圆台形管321的下底面直径大。第二圆台形管322的上底面与第一圆台形管321的下底面相焊接。限位浮球34的直径是第一圆台形管321上底面直径的1.005,使得限位浮球34在上浮过程中能卡紧第二圆台形管322直径较小的一端,从而限定了计量管32的体积,从而可确定计量管32中液态苯酐的质量。

46.参照图3,第一出料管31一端固定且连通于苯酐预热罐2底部且另一端固定且连通于第一圆台形管321直径较小的一端。第一出料管31呈竖直且第一出料管31的中轴线与苯酐预热罐2的中轴线共线,第一出料管31与计量管32的中轴线共线。第二出料管33一端固定且连通于第二圆台形管322直径较小的一端且另一端固定且连通于酯化反应釜体1顶部。

47.参照图3,第一出料管31通过法兰固定连通有第一电磁阀311。第一电磁阀311的出液端到第一圆台形管321直径较小的一端面的直线距离为限位浮球34的半径。第二出料管33背向酯化反应釜体1的一端固定连通有第二电磁阀331,第二电磁阀331背向第二出料管33的一端通过法兰固定连通于第二圆台形管322直径较小的一端。

48.本技术中苯酐的上料方式:先将苯酐粉料通过填料斗43,添加固定粉料储存罐41中,旋紧封盖431密封固定粉料储存罐41,氮气增压管42接通氮气,在氮气的增压下,苯酐粉料通过传输管44被输送至苯酐预热罐2中,苯酐预热罐2的夹套层21中通过低压蒸汽对苯酐粉料进行升温,将固体的苯酐加热热为液体,成为液体的苯酐流向计量组件3进行计量,在进行液态苯酐计量前,第一电磁阀311和第二电磁阀331皆处于关闭状态,进行计量操作时,第一电磁阀311开启,使得液态苯酐充满第一电磁阀和第二电磁阀之间的计量管32中,限位浮球34在浮力作用下,上浮至卡紧第二圆台形管322直径较小的一端,从而限定了计量管32的体积,从而可确定计量管32中液态苯酐的质量,(本技术中单次酯化反应苯酐的添加质量为100kg则设计计量管32中的液态苯酐质量为10kg,分10次进行称量投料),当苯酐液体充慢液态苯酐充满计量管32后,关闭第一电磁阀311,再开启第二电磁阀331,使得液态苯酐添

加至酯化反应釜体1中,从而实现将计量精确的苯酐添加至酯化反应釜体1。

49.实施例3。

50.实施例3与实施例1的区别在于:

51.参照图4,固定粉料储存罐41顶部固定连通有传输管44。传输管44一端固定且连通于固定粉料储存罐41顶部且另一端固定且连通于苯酐预热罐2顶部。

52.参照图4,固定粉料储存罐41连通有脉冲吹粉组件5。脉冲吹粉组件5包括脉冲管51、脉冲阀52、三根出气环管53,脉冲管51一端固定连通于氮气增压管42且另一端固定连通于出气环管53。三根出气环管53皆固定连接于固定粉料储存罐41内壁,相邻三根出气环管53的间距相等。相邻出气环管53之间通过导通管54固定连通。脉冲阀52固定且连通于脉冲管51,使得脉冲吹气,使得苯酐粉料鼓吹至氮气中,从而输送至苯酐预热罐2中。

53.参照图4,出气环管53开设有与脉冲管51连通的出气孔511。出气孔511的中轴线呈倾斜向上,出气孔511的中轴线与固定粉料储存罐41的中轴线所呈锐角为40

°

。

54.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1