配料下料预粉碎机构的制作方法

1.本技术涉及配料技术领域,尤其是涉及配料下料预粉碎机构。

背景技术:

2.盛装在盒体内的配料,如食盐、味精、鸡精、胡椒粉等,若存储不当或处于高温条件下,容易受潮或受热融化,进而会出现配料板结的情况。板结使得粉状配料凝结成大颗粒物的块状配料,易堵塞出料口,影响下料和使用。

3.针对上述中的相关技术,发明人认为盒体内的配料板结时,会影响下料和使用。

技术实现要素:

4.为了减少配料板结的情况,本技术提供配料下料预粉碎机构。

5.本技术提供的配料下料预粉碎机构采用如下的技术方案:

6.配料下料预粉碎机构,包括盒体,所述盒体内设置有储存部,所述储存部的底面开设有进料口,所述盒体的底面开设有与进料口连通的出料口,所述进料口连通有送料通道,所述送料通道的下部与出料口连通,所述送料通道沿长度方向转动连接有螺杆,螺杆的侧面突出有呈螺旋设置的刀片,所述盒体内设置有驱动螺杆转动的驱动组件。

7.通过采用上述技术方案,配料存储于储存部内,经进料口进入送料通道内,此时控制驱动组件驱动螺杆转动,将送料通道内的配料向前传送,同时,螺杆侧面的刀片对配料起到削割的作用,以将配料预粉碎后再输送至出料口位置,减少因配料板结而堵塞出料口的情况,利于下料和使用。

8.可选的,还包括沿高度方向设置在盒体内的挤压棒,所述挤压棒的一端固定连接有粉碎头,所述粉碎头位于进料口的正上方,所述挤压棒远离所述粉碎头的一端固定连接有电动推杆,所述电动推杆远离所述挤压棒的一端固定连接有电机,所述挤压棒靠近粉碎头的侧面固定有搅拌叶。

9.通过采用上述技术方案,使电动推杆驱动挤压棒朝进料口的位置方向运动,带动粉碎头运动至挤压配料,以对板结在进料口位置的配料进行粉碎;同时,使电机驱动电动推杆转动,带动电动推杆上的挤压棒转动,进而挤压棒带动搅拌叶和粉碎头转动,搅拌叶起到切削板结配料的效果,粉碎头起到挤压板结配料的效果,有利于配料下料预粉碎机构对配料进行预粉碎操作,从而使配料可以顺利通过进料口进行传输。

10.可选的,所述电机水平设置在盒体外部,所述电机与所述电动推杆之间设置有用于传动电动推杆转动的传动组件。

11.通过采用上述技术方案, 将电机水平设置在盒体外部,并通过传动组件传动电动推杆转动,以避免电机占用盒体内部的存储空间而影响配料的储量,有利于保证盒体内配料的存储量。

12.可选的,所述传动组件包括第一锥齿轮和第二锥齿轮,所述第一锥齿轮和所述第二锥齿轮垂直啮合,所述电机的输出轴与所述第一锥齿轮固定连接,所述电动推杆的端部

与所述第二锥齿轮固定连接。

13.通过采用上述技术方案,使电机的输出轴转动,带动第一锥齿轮转动,第一锥齿轮传动与其垂直啮合的第二锥齿轮转动,第二锥齿轮带动电动推杆转动,使电动推杆带动挤压棒转动。

14.可选的,还包括用于检测配料出料量的检测元件,所述检测元件的输出端电性连接所述电机和所述电动推杆;

15.当配料的出料量减少时,所述检测元件向所述电机和所述电动推杆输出控制信号;

16.所述电机响应于所述检测元件,驱动所述挤压棒转动;

17.所述电动推杆响应于所述检测元件,驱动所述挤压棒朝进料口位置运动至挤压配料。

18.通过采用上述技术方案,检测元件监测配料的出料量,当配料的出料量减少时,检测元件向电机和电动推杆输出控制信号,控制电机和电动推杆动作,以实现自动对板结的配料进行粉碎的目的,操作方便。

19.可选的,所述粉碎头可拆卸连接在所述挤压棒上。

20.通过采用上述技术方案,粉碎头与挤压棒之间可拆卸,以便于更换、清洁粉碎头,有利于减少配料下料预粉碎机构的维修成本。

21.可选的,所述搅拌叶的端部截面呈楔形且端部的两端朝外聚拢。

22.通过采用上述技术方案,搅拌叶的端部截面呈楔形且端部的两端朝外聚拢,使得搅拌叶挤压配料的一面更尖锐,有利于更好地对板结的配料进行粉碎。

23.可选的,所述搅拌叶有若干且沿竖直方向间隔分布在所述挤压棒的侧面上。

24.通过采用上述技术方案,搅拌叶有若干且沿竖直方向间隔分布在挤压棒的侧面上,进而挤压棒带动搅拌叶转动时对板结配料的切削效果更好,有利于更好地粉碎板结的配料。

25.可选的,所述挤压棒上开设有安装槽,所述搅拌叶的一端与所述安装槽卡接配合。

26.通过采用上述技术方案,搅拌叶与安装槽之间卡接配合,有利于搅拌叶的更换和清洁,进而减少配料下料预粉碎机构的维修成本。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.借助螺杆和刀片将配料预粉碎后再输送至出料口位置,减少因配料板结而堵塞出料口的情况,利于下料和使用;

29.2.电动推杆驱动粉碎头挤压配料,以对板结在进料口位置的配料进行粉碎;同时,挤压棒带动搅拌叶和粉碎头转动,搅拌叶起到切削板结配料的效果,粉碎头起到挤压板结配料的效果,有利于配料下料预粉碎机构对配料进行预粉碎操作,从而使配料可以顺利通过进料口传输至出料口位置;

30.3.电机水平设置在盒体外部,以避免电机占用盒体内部的存储空间而影响配料的储量,有利于保证盒体内配料的存储量;

31.4.通过检测元件控制电机和电动推杆动作,以实现自动对板结的配料进行粉碎的目的,操作方便;

32.5.粉碎头和搅拌叶均可拆卸,以便于更换和清洁,有利于减少配料下料预粉碎机

构的维修成本;

33.6.搅拌叶挤压配料的一面更尖锐,有利于更好地对板结的配料进行粉碎;

34.7.搅拌叶有若干且沿竖直方向间隔分布在挤压棒的侧面上,使得搅拌叶转动时对板结配料的切削效果更好,有利于更好地粉碎板结的配料。

附图说明

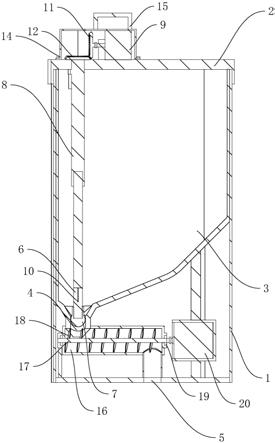

35.图1是配料下料预粉碎机构的整体示意图。

36.图2是预粉碎机构与盒体的位置关系示意图。

37.图3是预粉碎机构的结构示意图。

38.图4是配料下料预粉碎机构的剖视图。

39.图5是盖子与预粉碎机构的连接关系示意图。

40.附图标记说明:1、盒体;2、盖子;3、储存部;4、进料口;5、出料口;6、挤压棒;7、粉碎头;8、电动推杆;9、电机;10、搅拌叶;11、第一锥齿轮;12、第二锥齿轮;13、安装槽;14、保护罩;15、把手;16、送料通道;17、螺杆;18、刀片;19、轴承;20、驱动组件。

具体实施方式

41.以下结合附图1-5对本技术作进一步详细说明。

42.本技术实施例公开配料下料预粉碎机构。参照图1和图5,配料下料预粉碎机构包括盒体1,盒体1内部中空设置,盒体1的顶部开口设置并卡接配合有盖子2,盒体1的底部开设有出料口5。

43.参照图2,盒体1内的中上部位置固定有储存部3,配料存储于储存部3内,储存部3的底部倾斜向下设置,储存部3底面朝下的一端开设进料口4,储存部3的底部倾斜向下设置对储存部3内的配料起到引导作用,利于配料更好地滑落至进料口4位置。

44.参照图2和图3,配料下料预粉碎机构包括沿高度方向设置在储存部3内的挤压棒6,挤压棒6的一端固定连接有粉碎头7,粉碎头7位于进料口4的正上方,粉碎头7可拆卸连接在挤压棒6上,以便于更换和清洁粉碎头7,进而有利于减少配料下料预粉碎机构的维修成本。粉碎头7可以螺纹连接于挤压棒6的端部上。

45.挤压棒6远离粉碎头7的一端固定连接有电动推杆8。电动推杆8内置直流电机9、金属齿轮箱和限位开关,直流电机9的输出轴与金属齿轮箱的主轴固定连接,通过直流电机9驱动金属齿轮箱转动,使得电动推杆8的输出轴驱动挤压棒6运动。限位开关安装于电动推杆8内,使得电动推杆8的输出轴达到顶部或底部位置时会自动停止,确保直流电机9不会空烧。电动推杆8内还自带机锁,以使电动推杆8的输出轴可以在任意位置停止锁定。

46.电动推杆8远离挤压棒6的一端连接有电机9,电机9固定在盖子2的上表面且呈水平设置,以避免电机9占用盒体1内部的存储空间而影响配料的储量,有利于保证盒体1内配料的存储量。盖子2的上表面还设置有用于包裹电机9的保护罩14,对电机9起到防尘保护作用,保护罩14通过螺栓固定在盖子2上。保护罩14上还固定有把手15,以便于操人员打开盖子2进行配料的填充。

47.参照图3,电机9与电动推杆8之间设置有用于传动电动推杆8转动的传动组件。传动组件包括第一锥齿轮11和第二锥齿轮12,第一锥齿轮11和第二锥齿轮12垂直啮合,第一

锥齿轮11和第二锥齿轮12转动连接于保护罩14内,电机9的输出轴与第一锥齿轮11固定连接,电动推杆8远离挤压棒6的端部与第二锥齿轮12固定连接。

48.挤压棒6靠近粉碎头7的侧面设置有搅拌叶10,挤压棒6的侧面开设有安装槽13,搅拌叶10的一端与安装槽13卡接配合,使得搅拌叶10可拆卸连接在挤压棒6上,以便于更换和清洁搅拌叶10,减少配料下料预粉碎机构的维修成本。

49.搅拌叶10的端部截面呈楔形且端部的两端朝外聚拢,使得搅拌叶10挤压配料的一面更尖锐,有利于更好地对板结的配料进行粉碎。

50.搅拌叶10有若干且沿竖直方向间隔分布在挤压棒6的侧面上,使得搅拌叶10转动时对板结配料的切削效果更好,有利于更好地粉碎板结的配料。本实施例中,搅拌叶10有四片。

51.参照图2和图4,储存部3的下端还设置有送料通道16和螺杆17。送料通道16呈水平设置。送料通道16的上部与进料口4连通,送料通道16的下部与出料口5连通。螺杆17沿送料通道16的长度方向转动连接于送料通道16内,螺杆17的侧面突出有呈螺旋设置的刀片18,刀片18对配料起到割削作用,借助螺杆17和刀片18对配料起到粉碎作用,减少了配料结块的情况。

52.盒体1内还设置有使螺杆17转动的驱动组件20,驱动组件20可以为减速电机,以节省能耗和减少占用空间,减速电机固定安装在盒体1内储存部3下方的中空位置,减速电机的输出轴通过联轴器与螺杆17的端部固定连接,驱动组件20驱动螺杆17转动,使从进料口4进入的配料经送料通道16传输至出料口5,进行下料操作。

53.联轴器联接螺杆17和减速电机的输出轴,实现驱动过程中螺杆17和减速电机不分离,停止工作将联接拆开后,螺杆17和减速电机可拆卸,以减少维修成本。螺杆17的两端均套设有轴承19。

54.配料下料预粉碎机构还包括用于检测配料出料量的检测元件,检测元件的输出端电性连接电机9和电动推杆8。检测元件可以为安装在送料通道16内的称重传感器,称重传感器感受到重量变化并转换为电信号输出。当配料的出料量减少时,检测元件向电机9和电动推杆8输出控制信号;电机9响应于检测元件,驱动挤压棒6转动;电动推杆8响应于检测元件,驱动挤压棒6朝进料口4位置运动至挤压配料。

55.本技术实施例配料下料预粉碎机构的实施原理为:打开盖子2,将配料存储于储存部3内,并使盖子2与盒体1卡接配合,将盖子2固定在配合盒上。

56.配料在重力作用下滑落至进料口4位置,并进入送料通道16内。

57.当需要下料时,使驱动组件20驱动螺杆17转动,将送料通道16内的配料传输至下部与出料口5连通的位置处,配料在传输的过程中被粉碎,再经出料口5投放至锅具内。

58.当配料板结或不足时,检测元件感受到送料通道16内的配料总重量发生变化,并向电机9和电动推杆8输出控制信号;电机9响应于检测元件,驱动挤压棒6转动;电动推杆8响应于检测元件,电动推杆8驱动粉碎头7朝进料口4位置运动至挤压粉碎配料,同时,电机9驱动电动推杆8转动,带动电动推杆8上的挤压棒6转动,挤压棒6带动粉碎头7和搅拌叶10转动,以对板结在进料口4位置的配料进行预粉碎操作,进而使配料可以顺利经进料口4进入送料通道16内、经螺杆17和刀片18粉碎并传输,有利于配料下料预粉碎机构对配料进行预粉碎操作,进而减少了配料板结的情况。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1