一种硅橡胶生产用捏合装置的制作方法

1.本实用新型属于硅橡胶生产设备技术领域,具体涉及一种硅橡胶生产用捏合装置。

背景技术:

2.硅橡胶是有机硅产品中产量最大、应用最为广泛的一大类产品。硅橡胶具有优异的耐高温、电气绝缘性佳、化学性质稳定等特点,在国防军工、医疗卫生、工农业生产及人们的日常生活中获得了广泛应用。

3.捏合装置是由一对互相配合和旋转的叶片所产生强烈剪切作用而使高粘度材料均匀的混合、捏合、破碎、分散、重新聚成各种化工产品的设备,捏合机装置硅橡胶生产中起到十分重要的作用。

4.现有的捏合装置在加热搅拌过程中容易造成物料过热或者受热不均匀等问题,导致物料结球,使得捏合装置的工作效率降低,甚至造成物料成本的浪费。

技术实现要素:

5.本实用新型的目的在于提供一种硅橡胶生产用捏合装置,以解决物料受热不均匀,容易导致物料结球的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种硅橡胶生产用捏合装置,包括捏合装置主体,安装于捏合装置主体内部的搅拌机构,用于加热的加热装置。

7.所述加热装置设置于捏合装置主体下部的。

8.所述捏合装置主体包括设置于捏合装置主体上部的捏合区,设置于捏合区外壁上的注油腔,用于固定捏合装置主体的支撑座,设置于注油腔顶部的注油嘴,设置于注油腔底部的放油嘴,设主于捏合区顶部的进料口,设置于捏合区底部的出料口。所述捏合区包括第一捏合区和第二捏合区。

9.所述搅拌机构包括安装于捏合区外部的电机,与电机相连安装于捏合区内部的搅拌轴,设置于搅拌轴上的螺旋叶片,设置于螺旋叶片与螺旋叶片之间的切刀。

10.所述加热装置包括安装于注油腔下方的加热区,安装于捏合区的温度传感器,安装于加热装置内部用于控制温度的控制装置。

11.所述隔板中间位置设置有开合机构,所述隔板连接第一捏合区和第二捏合区。

12.优选的,所述注油腔包围捏合区设置。优选的,所述出料口设置于放油嘴上方。

13.优选的,所述搅拌机构有2个,分别安装于第一捏合区和第二捏合区。

14.优选的,所述螺旋叶片按圆周分布于搅拌轴上;所述搅拌叶片有若干个,所述切刀有若干个。

15.优选的,所述加热区内壁四周设置有导热层。优选的,所述加热装置被注油腔包围。

16.本实用新型的技术效果和优点:该硅橡胶生产用捏合装置,改进现有加热装置的

不足,将热量通过导热油均与传递到捏合区四周;此外,该装置还将捏合区一分为二,通过隔板进行和开合装置进行物料隔离,两个捏合区可以同时工作,进而提升生产效率。

附图说明

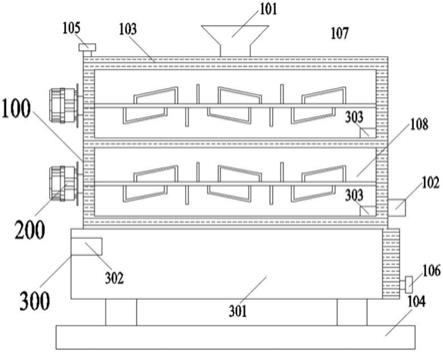

17.图1为本实用新型的示意图;

18.图2为搅拌机构的示意图;

19.图3为隔板的示意图。

20.图中:100-捏合装置主体,101-进料口,102-出料口,103-注油腔,104

‑ꢀ

支撑座,105-注油嘴,106-放油嘴,107-第一捏合区,108-第二捏合区,200

‑ꢀ

搅拌机构,201-电机,202-搅拌轴,203-搅拌叶片,204-切刀,300-加热装置, 301-加热区,302-控制装置,303-温度传感器,400-隔板,401-开合机构。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型提供了如图1中所示的一种硅橡胶生产用捏合装置,包括捏合装置主体100,安装于捏合装置主体100内部的搅拌机构200,用于加热的加热装置300。

23.所述加热装置300设置于捏合装置主体100下部的。

24.如图1中所示,所述捏合装置主体100包括设置于捏合装置主体100上部的捏合区,设置于捏合区外壁上的注油腔103,用于固定捏合装置主体100的支撑座104,设置于注油腔103顶部的注油嘴105,设置于注油腔103底部的放油嘴106,设主于捏合区顶部的进料口101,设置于捏合区底部的出料口102。所述注油腔103包围捏合区设置。所述出料口102设置于放油嘴106上方。

25.如图1-2中所示,所述搅拌机构200有2个,分别安装于第一捏合区107 和第二捏合区108。所述搅拌机构200包括安装于捏合区外部的电机201,与电机201相连安装于捏合区内部的搅拌轴202,设置于搅拌轴202上的搅拌叶片 203,设置于搅拌叶片203与搅拌叶片203之间的切刀204。所述搅拌叶片203 按圆周分布于搅拌轴202上。所述搅拌叶片203有若干个,所述切刀204有若干个。

26.如图1中所示,所述加热装置300包括安装于注油腔103下方的加热区301,安装于捏合区的温度传感器303,安装于加热装置300内部用于控制温度的控制装置302。所述加热区301内壁四周设置有导热层。所述加热装置300被注油腔 103包围。

27.如图3中所示,所述隔板400中间位置设置有开合机构401,所述隔板400 连接第一捏合区107和第二捏合区108。

28.工作原理:操作时操作人员首先在注油嘴内105注入导热油,并开启加热装置300进行加热,油温通过温度传感器303实时反馈温度信息;当油温满足要求时,操作人员将物料倒入第一捏合区107内并开启搅搅拌机构200进行一次捏合;由于导热油均匀分布在第一捏合区107四周,从而使第一捏合区107 四周均可以充分得到热量;一次捏合完毕后,第一

捏合区107内的搅拌装置200 停止工作并打开隔板400中的开合机构401,物料由于重力作用掉入第二捏合区 108内;此时操作人员开启第二捏合区108内的搅拌机构200开始二次捏合,同时第一捏合区107内可重复使用;二次捏合结束后的成品物料从出料口102取出。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种硅橡胶生产用捏合装置,其特征在于:包括捏合装置主体(100),安装于捏合装置主体(100)内部的搅拌机构(200),用于加热的加热装置(300);所述捏合装置主体(100)包括设置于捏合装置主体(100)上部的捏合区,设置于捏合区外壁上的注油腔(103),用于固定捏合装置主体(100)的支撑座(104),设置于注油腔(103)顶部的注油嘴(105),设置于注油腔(103)底部的放油嘴(106),设主于捏合区顶部的进料口(101),设置于捏合区底部的出料口(102);所述捏合区包括第一捏合区(107)和第二捏合区(108);所述搅拌机构(200)包括安装于捏合区外部的电机(201),与电机(201)相连安装于捏合区内部的搅拌轴(202),设置于搅拌轴(202)上的搅拌叶片(203),设置于搅拌叶片(203)与搅拌叶片(203)之间的切刀(204);所述加热装置(300)包括安装于注油腔(103)下方的加热区(301),安装于捏合区的温度传感器(303),安装于加热装置(300)内部用于控制温度的控制装置(302);隔板(400)中间位置设置有开合机构(401),隔板(400)连接第一捏合区(107)和第二捏合区(108)。2.根据权利要求1所述的硅橡胶生产用捏合装置,其特征在于:所述加热装置(300)设置于捏合装置主体(100)下部的。3.根据权利要求1所述的硅橡胶生产用捏合装置,其特征在于:所述注油腔(103)包围捏合区设置;所述出料口(102)设置于放油嘴(106)上方。4.根据权利要求1所述的硅橡胶生产用捏合装置,其特征在于:所述搅拌机构(200)有2个,分别安装于第一捏合区(107)和第二捏合区(108)。5.根据权利要求1所述的硅橡胶生产用捏合装置,其特征在于:所述搅拌叶片(203)按圆周分布于搅拌轴(202)上;所述搅拌叶片(203)有若干个,所述切刀(204)有若干个。6.根据权利要求1所述的硅橡胶生产用捏合装置,其特征在于:所述加热区(301)内壁四周设置有导热层;所述加热装置(300)被注油腔(103)包围。

技术总结

本实用新型公开了一种硅橡胶生产用捏合装置,包括捏合装置主体,安装于捏合装置主体内部的搅拌机构,用于加热的加热装置;所述捏合装置主体包括设置于捏合装置主体上部的捏合区,设置于捏合区外壁上的注油腔,用于固定捏合装置主体的支撑座,设置于注油腔顶部的注油嘴,设置于注油腔底部的放油嘴,设主于捏合区顶部的进料口,设置于捏合区底部的出料口。所述捏合区包括第一捏合区和第二捏合区;所述搅拌机构包括安装于捏合区外部的电机,与电机相连安装于捏合区内部的搅拌轴,设置于搅拌轴上的螺旋叶片,设置于螺旋叶片与螺旋叶片之间的切刀;该硅橡胶生产用捏合装置,有效的解决物料受热不均匀,容易导致物料结球的问题。容易导致物料结球的问题。容易导致物料结球的问题。

技术研发人员:ꢀ(51)Int.Cl.B01F33/81

受保护的技术使用者:镇江高美新材料有限公司

技术研发日:2021.07.09

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1