一种分区多级循环CO2捕集浓缩系统

一种分区多级循环co2捕集浓缩系统

技术领域

1.本实用新型属于大气污染治理和碳减排技术领域,具体的说是涉及一种分区多级循环co2捕集浓缩系统。

背景技术:

2.二氧化碳是导致全球气候变暖的温室气体的主要成分之一,二氧化碳主要源自煤、石油和天然气等化石燃料的燃烧。然而,燃煤机组和工业生产碳排放量大,整体排烟性质表现为:烟气量大,烟气中二氧化碳含量低、分压低,导致二氧化碳捕集成本高;烟气中含有so2、so3、no

x

、重金属和烟尘等杂质,易产生二次污染物,对co2捕集过程产生一定的负面影响。目前对于碳减排的要求也越来越高,碳排放削减的主要技术手段是ccs(碳捕集与封存)和ccus(碳捕集、封存与利用)。国内正在进行碳捕集技术探索,在石化、化工行业已有较大的碳捕集示范项目,利用尾气捕集二氧化碳用于化工、驱油、地质封存或者生物固碳。电力行业也已建有多个碳捕集示范工程,由于系统运行成本高、产品出路难等种种原因,在投运后或者长期停运或者偶尔运行。在ccus技术的捕集、输送、利用与封存环节中,捕集是能耗和成本占比较大的环节。国内当前的低浓度捕集成本为300~600元/t(co2)。燃烧后捕集技术是当前应用较为广泛的,应用最为广泛的mea化学吸收法,运行能耗可达4.0~6.0mj/kg co2,这将降低燃煤电厂热效率25%~40%。投资和运行成本过高,能量消耗大,难以满足ccus的迫切需求,因此应开发低能耗、低成本的燃烧后捕集技术迫在眉睫。

3.中国专利cn 102784546 a设计了一种co2捕集系统,包括由下部半贫液段和上部贫液段两段垂直串联组成的两段式吸收塔,底部富液进入常压解吸塔,常压解吸塔底部出液口接两段式吸收塔半贫液段上部入液口,常压解吸塔底部出液口还接解吸塔顶部入液口,解吸塔接有重沸器。该实用新型通过半贫液-贫液方法提高co2捕集率,采用常压解吸与溶液解吸相结合提高co2回收率。但该技术具有以下不足:半贫液段未将吸收液吸收至饱和就送入解吸塔,且未添加循环吸收液进入解吸塔流量大,解吸能耗大;未对气溶胶等二次污染物进行控制。

4.中国专利cn 109745850 a设计了一种用于燃煤电厂二氧化碳捕集的预处理系统。系统包括:水洗塔、设于水洗塔内部且自下而上分布的多个填料层本体、循环水冷却器、自动加碱装置以及盐度调节装置。该系统采用多个填料层本体组合的方式清除烟气中的灰尘、so2等有害物质。水洗塔外部设有的自动加碱装置和盐度调节装置,能有效地去除烟尘中的酸性物质含量。但该技术具有以下不足:水洗塔和捕集塔分离单独设置,投资运行成本高,co2捕集效率进一步提升难度大,解吸能耗大,系统运行参数可调节范围小,可调性能差。

5.为了降低现有烟气净化系统与碳捕集系统分离运行的高昂成本,开发新型吸收速率高、吸收容量大、解吸能耗低的吸收剂是最为有效的方法,但由于技术难度大,需要大量的实验积累。

6.因此,针对现有技术的不足,亟需研究一种成本低廉、稳定高效、捕集率高的co2捕

集浓缩系统。

技术实现要素:

7.为了克服现有技术存在的不足,本实用新型提供了一种分区多级循环co2捕集浓缩系统;在发挥其高碳捕集效率优点的同时,分区分级调控各段循环co2吸收过程,同时吸收过程和解吸过程分段调节,大幅度降低捕集能耗,工艺流程便捷易操作。

8.本实用新型采用的技术方案为:

9.一种分区多级循环co2捕集浓缩系统,所述co2捕集浓缩系统包括分区多级循环吸收塔(co2吸收塔)、贫富液换热器、co2再生塔、co2浓缩装置,分区多级循环吸收塔、贫富液换热器、co2再生塔和co2浓缩装置顺次连通,所述分区多级循环吸收塔包括顺次连通的预洗涤装置、1~n-1级co2吸收段和n级水洗段,n≥3;1~n-1级co2吸收段和n级水洗段自下而上逐级串联在吸收塔内。

10.作为优选,所述co2捕集浓缩系统还包括智能调控系统,所述智能调控系统分别与1~n-1级co2吸收段、n级水洗段相连。

11.作为优选,所述预洗涤装置为文丘里式预洗涤段或直立式预洗涤塔。

12.预洗涤装置洗涤除杂降温水为软化水,采用高效雾化喷嘴喷淋,洗涤除杂降温水循环使用,定期外排至湿法脱硫制浆系统作为制浆用水。

13.预洗涤装置布置于湿法脱硫塔出口(50~65℃)和co2吸收塔入口之间,此段温度在50~65℃,不利于co2的吸收,且高温下吸收液的挥发和夹带量更多;烟气中还含有飞灰、石膏微粒、so2、so3、hcl、nox等杂质,而强酸性气体会优先co2与吸收液反应,生成稳定的盐类,难以分解再生,导致吸收液性能迅速降低;针对上述问题,本实用新型适用于燃煤机组排烟碳捕集的预洗涤装置,降低吸收过程中吸收液的损耗,同时抑制烟气中杂质向吸收液中的转移,保证吸收液可高效循环使用,降低运行成本,解决了因预处理不当导致捕集系统运行失常等问题。

14.以设有文丘里式预洗涤段的n级循环吸收塔(n=4)为例,预洗涤装置为文丘里式预洗涤段,循环吸收塔为n=4的四级循环吸收塔;作为优选,所述多级循环吸收塔包括文丘里预洗涤段、一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段,一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段自下而上逐级串联,所述文丘里预洗涤段与一级co2吸收段相连通。

15.上述四级循环吸收塔的分区多级循环co2捕集浓缩系统使用时,包括下述步骤:

16.(1)高温烟气进入四级循环吸收塔,经过设置在前部的文丘里式预洗涤段除去杂质离子降温后进入依次进入一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段;

17.其中,一级co2吸收段为吸收剂循环,ph 7.7~9.0,温度49~60℃;

18.二级co2吸收段为吸收剂循环,ph 8.0~10.0,温度44~53℃;

19.三级co2吸收段为吸收剂循环,ph 9.5~11.5,温度40~48℃;

20.四级水洗段为软化水循环,ph 8.5~10.0,温度40~48℃;

21.(2)富液经贫富液换热器加热至90~98℃后进入co2解吸塔,吸收液被加热至105~115℃后,贫液出co2解吸塔进入贫富液换热器降温至60~68℃,进入清洗装置,随后进入三级co2吸收段;

22.(3)co2解吸塔再生蒸汽进入co2浓缩装置,经过冷却器降温至co2沸点以下进入气液分离器获得高纯度co2;

23.(4)智能调控系统分别与一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段相连,基于包括各级ph、温度、循环量在内的关键参数建立的分区多级循环co2吸收系统全局优化参数模型实现系统的稳定高效低成本运行。

24.co2吸收塔在不同高度处的阻力权重是不同的,co2吸收塔在不同塔高处的阻力分析如图1所示,随塔高增加,气相扩散阻力逐渐增加,液相反应阻力逐渐减小。在吸收塔低位co2吸收速率受液相反应阻力限制,通过增加浆液停留时间可提高co2吸收量;在吸收塔中部三种阻力相对平均,总体吸收阻力小,为co2主力吸收段;在吸收塔高位co2吸收速率受气相扩散阻力限制,通过提高吸收剂ph值可增加气液两相浓度梯度,提高脱碳效率。由该理论设计本实用新型通过多级脱碳、一级水洗的模式提供了一种基于传质-反应调控的分区多级循环co2捕集浓缩系统。

25.作为优选,所述一级co2吸收段包括由下而上顺次设置的一段填料层、一段喷嘴、第一隔板和第一升气帽,吸收塔底部通过富液泵、一段循环冷却器与一段喷嘴相连通;

26.二级co2吸收段包括由下而上顺次设置的二段填料层、二段喷嘴、第二隔板和第二升气帽,底部与二段循环槽相连通,二段循环槽通过二段循环泵、二段循环冷却器与二段喷嘴相连通;

27.三级co2吸收段包括由下而上顺次设置的三段填料层、三段喷嘴、第三隔板和第三升气帽,底部与三段循环槽相连通,三段循环槽通过三段循环泵、三段循环冷却器与三段喷嘴相连通;

28.四级水洗段包括由下而上顺次设置的四段填料层和四段喷嘴,底部与四段循环槽相连通,四段循环槽通过四段循环泵、四段循环冷却器与四段喷嘴相连通。

29.作为优选,所述多级循环吸收塔内设有去除气溶胶、液滴的第一除雾器,所述第一除雾器位于n级水洗段上方。

30.作为优选,所述一段喷嘴、二段喷嘴、三段喷嘴和四段喷嘴采用阿基米德螺线形结构喷嘴、双向空心锥喷嘴或单向空心锥喷嘴中的任一种;

31.进一步优选,所述一段喷嘴、二段喷嘴、三段喷嘴采用阿基米德螺线形时,周向共布置32个喷嘴,喷嘴为小粒径5头喷嘴,孔径0.8mm。采用小粒径多头喷嘴高密度喷淋,圆管为阿基米德螺线形结构,具有结构紧凑、雾化度高、通用性强等优点,实现了液体的均匀化,满足了实际应用中的需要。

32.针对co2吸收过程中产生气溶胶导致吸收剂损耗并产生二次污染物等问题,结合吸收塔内的环境特征,四段喷嘴优选为高效雾化单向空心锥喷嘴或双向空心锥喷嘴,脱除原烟气的细颗物并抑制细粒径吸收液的夹带。结合烟气过饱和度、温降、停留时间等参数对过饱和水蒸汽凝结、逃逸吸收剂等凝结长大的影响特性,分析吸收塔顶烟气流场结构与颗粒物、有机胺气溶胶及雾滴碰撞聚并特性之间的关联,在第一除雾器与四级水洗段之间设置扰流装置形成湍流场促进有机胺气溶胶及雾滴的碰撞聚并,进而强化高效脱除有机胺气溶胶等污染物。

33.作为优选,所述co2解吸塔包括解吸加热器以及由上而下顺次设置的解吸塔喷嘴、解吸塔填料层、解吸塔升气帽和解吸塔隔板;解吸塔隔板、解吸加热器和co2解吸塔塔底相

连通;co2解吸塔最上方设第二除雾器。

34.所述解吸加热热源来自于汽轮机中压缸抽气。

35.作为优选,所述co2浓缩装置包括冷却器和气液分离器,冷却器、气液分离器与co2解吸塔塔顶构成循环。

36.作为优选,贫富液换热器贫液段下游设有浆液清洗装置;浆液清洗装置包括离子交换器和过滤器。增设浆液清洗装置,防止系统结垢、吸收剂降解;贫液进入浆液清洗装置中的离子交换器,采用离子交换树脂去除吸收液中金属离子,可以反复再生使用,工作寿命长,运行费用较低;随后进入浆液清洗装置中的过滤器,去除吸收液中不溶性杂质。

37.所述贫富液换热器将多级循环吸收塔和co2解吸塔相连接。一级co2吸收段的富液经过富液泵再进入贫富液换热器换热后,与co2解吸塔的上部解吸塔喷嘴连通。co2解吸塔底部贫液经过贫液泵再进入贫富液换热器换热后,进入浆液清洗装置后与三段循环冷却器连通,进入三级co2吸收段。

38.本实用新型一段循环冷却器、二段循环冷却器、三段循环冷却器和四段循环冷却器冷却水来自于除盐水罐,换热后的冷却水补充供热锅炉给水。

39.本实用新型循环冷取水余热再利用,换热后的冷却水补充供热锅炉给水,提高电厂的经济效益。

40.本实用新型的有益效果在于:采用分区多级循环吸收塔,在发挥其co2捕集效率高的优点的同时,大幅度提高二氧化碳的吸收容量;n级循环自下而上依次进行气溶胶脱除、提高碳捕集效率、维持吸收速率和富液浓缩,吸收段和解吸段分别调节,碳捕集率可达99%以上;在减少进入解吸塔吸收液流量的同时,有效降低了co2的解吸能耗,整体解吸能耗不高于2.2gj/tco2,捕集成本降低10%以上。

附图说明

41.图1为co2吸收塔在不同塔高处的阻力分析示意图;

42.图2为三级循环工艺流程图;

43.图3为智能调控系统的控制原理图;

44.图4为阿基米德螺线结构喷嘴的结构示意图;

45.图5为带有文丘里式预洗涤段的三级循环工艺流程图;

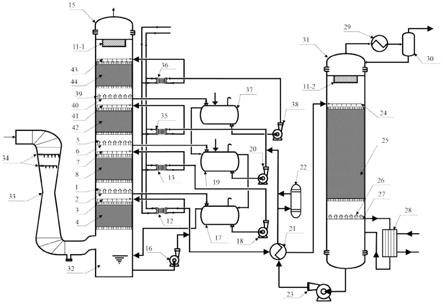

46.图6为带有文丘里式预洗涤段的四级循环工艺流程图;

47.图7为带预洗涤塔的四级循环工艺流程图。

具体实施方式

48.下面结合具体实施例对实用新型作进一步说明,但实用新型的保护范围并不限于此。本领域的普通技术人员可以且应当知晓任何基于本实用新型实质精神的简单变化或者替换均应属于本实用新型所要求的保护范围。

49.实施例1

50.参照图2,一种分区多级循环co2捕集浓缩系统,所述co2捕集浓缩系统包括多级循环吸收塔15、贫富液换热器21、浆液清洗装置22、co2解吸塔31和co2浓缩装置。

51.所述多级循环吸收塔15包括一级co2吸收段、二级co2吸收段和三级水洗段;一级

co2吸收段、二级co2吸收段和三级水洗段自下而上逐级串联,多级循环吸收塔15最上方设第一除雾器11-1。

52.烟气进入一级co2吸收段,依次经过一段填料层4、一段喷嘴3、第一隔板2和第一升气帽1,脱碳效率为35%;吸收剂在一级co2吸收段中循环,ph控制在8.0,温度52℃;二段循环槽17溢流的吸收剂注入浆液池32,通过富液泵16、一段循环冷却器12与一段喷嘴3进入多级循环吸收塔15,液气比0.86,经过一段填料层4与烟气逆向接触后落入浆液池32。浆液池32液位到达一定高度后饱和富液经富液泵16进入贫富液换热器21后进入co2解吸塔31。

53.烟气进入二级co2吸收段,依次经过二段填料层8、二段喷嘴7、第二隔板6和第二升气帽5,脱碳效率为85%;吸收剂在二级co2吸收段中循环,ph控制在9.3,温度46℃;三段循环槽2-19溢流的吸收剂注入二段循环槽2-17,通过二段循环泵18、二段循环冷却器13与二段喷嘴7进入多级循环吸收塔15,液气比1.3,经过二段填料层8与烟气逆向接触后落到第一隔板2,环流至二段循环槽17。二段循环槽17液位到达一定高度后溢流至段浆液池32。

54.烟气进入三级水洗段,依次经过三段填料层10和三段喷嘴9,气溶胶脱除效率95%以上,经第一除雾器11-1后排放至大气;软化水在三级水洗段中循环,ph控制在9.2,温度41℃;新鲜软化水注入三段循环槽19,通过三段循环泵20、三段循环冷却器14与三段喷嘴9进入多级循环吸收塔15,液气比0.6,经过三段填料层10与烟气逆向接触后落到第二隔板6,环流至三段循环槽19。

55.参照图3,所述智能调控系统分别与一级co2吸收段(一级循环)、二级co2吸收段(二级循环)和三级水洗段(三级循环)相连,根据实时运行参数对解吸能耗和co2捕集效率进行建模优化,实时调整运行参数至最佳。智能调控系统接收信号来自于浆液池32、富液泵16、二段循环槽17、二段循环泵18、三段循环槽19和三段循环泵20。其步骤包括:

56.一、基于在线监测与离线数据以及装备设计参数,建立涵盖多设备多尺度进出口烟气参数、反应液参数及解吸能耗等参数的数据库,包括但不限于烟气流量g,烟气出入口co2分压和吸收剂浓度c

ab

,1~n级循环液的ph,温度t,循环量l;

57.二、基于机理研究及参数数据库,获得解吸能耗与各级ph值、温度、循环量的关系,构建分区多级循环co2捕集浓缩系统机理与数据协同驱动的吸收-解吸过程多因子调控关键参数模型,同时,研究分区多级循环运行状态下的效率-能耗-物耗关键指标,构建分区多级循环co2捕集浓缩系统能耗-物耗综合成本模型;

58.吸收-解吸过程多因子调控关键参数模型:

[0059][0060]

能耗-物耗综合成本模型:

[0061][0062]

三、利用建立的吸收-解吸机理与数据协同驱动模型以及能耗-物耗综合成本模型,构建效率-能耗-物耗分析的变负荷/工况下的分区多级循环co2捕集浓缩系统全局优化参数模型,实时准确的评估不同工况下co2捕集浓缩系统吸收-解吸全流程的动态运行成本,建立分区多级循环co2捕集浓缩系统费效优化问题,并通过粒子群、蚁群等智能优化算法求解,得到能耗物耗综合成本最优的参数组合;

[0063]

分区多级循环co2捕集浓缩系统费效优化问题:

[0064][0065][0066]

四、在获取能耗-物耗综合成本最优的参数组合后,以该参数组合作为控制目标,采用预测控制、模糊控制等先进控制方法,实现参数的实时、精确、稳定控制,保证co2捕集浓缩系统效率稳定达标的同时实现能耗物耗的最优。

[0067]

参照图4,所述一段、二段和三段喷嘴采用阿基米德螺线形结构,圆管4-1为阿基米德螺线形,周向共布置32个喷嘴4-2,喷嘴4-2为小粒径5头喷嘴,孔径0.8mm。采用小粒径多头喷嘴高密度喷淋,具有结构紧凑、雾化度高、通用性强等优点,实现了液体的均匀化,满足了实际应用中的需要。四段喷嘴采用单项空心锥喷嘴。

[0068]

所述一段循环冷却器、二段循环冷却器和三段循环冷却器冷却水来自于除盐水罐,换热后的冷却水补充供热锅炉给水。

[0069]

富液经贫富液换热器21加热至97℃后进入co2解吸塔31,通过解吸塔喷嘴24、解吸塔填料层25落入解吸塔隔板27,环流至解吸加热器28。吸收液被加热至107℃后,贫液出co2解吸塔31进入贫富液换热器21降温至63℃。高温富co2蒸汽通过解吸塔升气帽26进入解吸塔填料层25,经过第二除雾器11-2进入co2浓缩装置;解吸加热器28热源来自于汽轮机中压缸180℃抽气,降温至128℃返回至水箱。

[0070]

co2解吸塔31再生蒸汽进入co2浓缩装置,经过冷却器29降温至co2沸点以下进入气液分离器30获得高纯度co2。

[0071]

所述贫富液换热器21将多级循环吸收塔15和co2解吸塔31相连接。一级co2吸收段的富液经过富液泵16再进入贫富液换热器21换热后,与co2解吸塔31的上部解吸塔喷嘴24连通。co2解吸塔31底部贫液经过贫液泵23再进入贫富液换热器21换热后,进入浆液清洗装置22后与二段循环冷却器13连通,进入二级co2吸收段。

[0072]

所述浆液清洗装置22布置在贫富液换热器21贫液段下游,浆液清洗装置包括离子交换器和过滤器。贫液进入浆液清洗装置中的离子交换器,采用离子交换树脂去除吸收液中金属离子,可以反复再生使用,工作寿命长,运行费用较低;随后进入浆液清洗装置中的过滤器,去除吸收液中不溶性杂质。

[0073]

5000m3/h烟气量的烟气经上述系统处理后,脱碳效率为95%。解吸能耗小于2.2gj/t co2。

[0074]

实施例2

[0075]

参照图5,一种分区多级循环co2捕集浓缩系统,所述co2捕集浓缩系统包括多级循环吸收塔15、贫富液换热器21、浆液清洗装置22、co2解吸塔31和co2浓缩装置。

[0076]

所述多级循环吸收塔15包括文丘里式预洗涤段33、一级co2吸收段、二级co2吸收段和三级水洗系统。一级co2吸收段、二级co2吸收段和三级水洗段自下而上逐级串联,多级循环吸收塔15最上方设第一除雾器11。

[0077]

文丘里式预洗涤段33设置在多级循环吸收塔15前部,与一级co2吸收段相连通,预洗涤段洗涤除杂降温水优选为软化水,采用高效雾化喷嘴34喷淋,洗涤除杂降温水循环使用,定期外排至湿法脱硫制浆系统作为制浆用水。

[0078]

烟气进入文丘里式预洗涤段33,降温至42℃。

[0079]

烟气进入一级co2吸收段,依次经过一段填料层4、一段喷嘴3、第一隔板3-2和第一升气帽1,脱碳效率为39%;吸收剂在一级co2吸收段中循环,ph控制在8.0,温度52℃;二段循环槽17溢流的吸收剂注入浆液池32,通过富液泵16、一段循环冷却器12与一段喷嘴3进入多级循环吸收塔15,液气比0.86,经过一段填料层4与烟气逆向接触后落入浆液池32。浆液池32液位到达一定高度后饱和富液经富液泵16进入贫富液换热器21后进入co2解吸塔31。

[0080]

烟气进入二级co2吸收段,依次经过二段填料层8、二段喷嘴7、第二隔板6和第二升气帽5,脱碳效率为89%;吸收剂在二级co2吸收段中循环,ph控制在9.3,温度46℃;三段循环槽19溢流的吸收剂注入二段循环槽17,通过二段循环泵18、二段循环冷却器13与二段喷嘴7进入多级循环吸收塔15,液气比1.3,经过二段填料层8与烟气逆向接触后落到第一隔板2,环流至二段循环槽17。二段循环槽17液位到达一定高度后溢流至段浆液池32。

[0081]

烟气进入三级水洗段,依次经过三段填料层10和三段喷嘴9,气溶胶脱除效率97%以上,经第一除雾器11-1后排放至大气;软化水在三级水洗系统中循环,ph控制在9.2,温度41℃;新鲜软化水注入三段循环槽19,通过三段循环泵20、三段循环冷却器14与三段喷嘴9进入多级循环吸收塔15,液气比0.6,经过三段填料层10与烟气逆向接触后落到第二隔板6,环流至三段循环槽19。

[0082]

参照图3,所述智能调控系统分别与一级co2吸收段、二级co2吸收段和三级水洗系统相连,根据实时运行参数对解吸能耗和co2捕集效率进行建模优化,实时调整运行参数至最佳。智能调控系统接收信号来自于浆液池32、富液泵16、二段循环槽17、二段循环泵18、三段循环槽19和三段循环泵20。

[0083]

所述一段循环冷却器、二段循环冷却器和三段循环冷却器冷却水来自于除盐水罐,换热后的冷却水补充供热锅炉给水。

[0084]

所述贫富液换热器21将多级循环吸收塔15和co2解吸塔31相连接。一级co2吸收段的富液经过富液泵16再进入贫富液换热器21换热后,与co2解吸塔31的上部解吸塔喷嘴24连通。co2解吸塔31底部贫液经过贫液泵23再进入贫富液换热器21换热后,进入浆液清洗装置后与二段循环冷却器13联通,进入二级co2吸收段。

[0085]

其他实施方式参照实施例1。

[0086]

5000m3/h烟气量的烟气经上述系统处理后,脱碳效率为97%;解吸能耗小于2.2gj/t co2。

[0087]

实施例3

[0088]

参照图6,一种分区多级循环co2捕集浓缩系统,所述co2捕集浓缩系统包括多级循环吸收塔15、贫富液换热器21、浆液清洗装置22、co2解吸塔31和co2浓缩装置。

[0089]

所述多级循环吸收塔15包括文丘里式预洗涤段33、一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段。一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段自下而上逐级串联,多级循环吸收塔15最上方设第一除雾器11-1。

[0090]

文丘里式预洗涤段33设置在多级循环吸收塔15前部,与一级co2吸收段相连通,预

洗涤段洗涤除杂降温水优选为软化水,采用高效雾化喷嘴34喷淋,洗涤除杂降温水循环使用,定期外排至湿法脱硫制浆系统作为制浆用水。

[0091]

烟气进入文丘里式预洗涤段33,降温至38℃。

[0092]

烟气进入一级co2吸收段,依次经过一段填料层4、一段喷嘴3、第一隔板2和第一升气帽1,脱碳效率为40%;吸收剂在一级co2吸收段中循环,ph控制在8.5,温度52℃;二段循环槽17溢流的吸收剂注入浆液池32,通过富液泵16、一段循环冷却器12与一段喷嘴3进入多级循环吸收塔15,液气比0.86,经过一段填料层4与烟气逆向接触后落入浆液池32。浆液池32液位到达一定高度后饱和富液经富液泵16进入贫富液换热器21后进入co2解吸塔31。

[0093]

烟气进入二级co2吸收段,依次经过二段填料层8、二段喷嘴7、第二隔板6和第二升气帽5,脱碳效率为90%;吸收剂在二级co2吸收段中循环,ph控制在9.3,温度46℃;三段循环槽19溢流的吸收剂注入二段循环槽17,通过二段循环泵18、二段循环冷却器13与二段喷嘴7进入多级循环吸收塔15,液气比1.3,经过二段填料层8与烟气逆向接触后落到第一隔板2,环流至二段循环槽17。二段循环槽17液位到达一定高度后溢流至段浆液池32。

[0094]

烟气进入三级co2吸收段,依次经过三段填料层42、三段喷嘴41、第三隔板40和第三升气帽39,脱碳效率为98%;吸收剂在三级co2吸收段中循环,ph控制在10.2,温度41℃;新鲜吸收剂注入三段循环槽19,通过三段循环泵20、三段循环冷却器35与三段喷嘴41进入多级循环吸收塔15,液气比1.1,经过三段填料层42与烟气逆向接触后落到第二隔板6,环流至三段循环槽19;三段循环槽液19位到达一定高度后溢流至段二循环槽17。

[0095]

烟气进入四级水洗段,依次经过四段填料层44和四段喷嘴43,气溶胶脱除效率99%以上,经第一除雾器11-1后排放至大气;软化水在四级水洗段中循环,ph控制在9.2,温度41℃;新鲜软化水注入四段循环槽-37,通过四段循环泵38、四段循环冷却器36与四段喷嘴43进入多级循环吸收塔15,液气比0.6,经过四段填料层44与烟气逆向接触后落到第三隔板40,环流至四段循环槽37。

[0096]

参照图3,所述智能调控系统分别与一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段相连,根据实时运行参数对解吸能耗和co2捕集效率进行建模优化,实时调整运行参数至最佳。智能调控系统接收信号来自于浆液池32、富液泵16、二段循环槽17、二段循环泵18、三段循环槽19、三段循环泵20、四段循环槽37和四段循环泵38。

[0097]

所述一段循环冷却器、二段循环冷却器、三段循环冷却器和四段循环冷却器冷却水来自于除盐水罐,换热后的冷却水补充供热锅炉给水。

[0098]

所述贫富液换热器21将多级循环吸收塔15和co2解吸塔31相连接。一级co2吸收段的富液经过富液泵16再进入贫富液换热器21换热后,与co2解吸塔31的上部解吸塔喷嘴24连通。co2解吸塔31底部贫液经过贫液泵23再进入贫富液换热器21换热后,进入浆液清洗装置后与三段循环冷却器-35联通,进入三级co2吸收段。

[0099]

其他实施方式参照实施例1。

[0100]

5000m3/h烟气量的烟气经上述系统处理后,脱碳效率为99%;解吸能耗小于2.2gj/t co2。

[0101]

实施例4

[0102]

参照图7,一种分区多级循环co2捕集浓缩方法系统,所述co2捕集浓缩系统包括预洗涤塔45、多级循环吸收塔15、贫富液换热器21、浆液清洗装置22、co2解吸塔31和co2浓缩装

置。

[0103]

所述多级循环吸收塔包括一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段。一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段自下而上逐级串联,多级循环吸收塔最上方设第一除雾器11-1。

[0104]

预洗涤塔45设置在多级循环吸收塔前部,预洗涤塔洗涤除杂降温水优选为软化水,采用高效雾化喷嘴46喷淋,洗涤除杂降温水循环使用,定期外排至湿法脱硫制浆系统47作为制浆用水。

[0105]

烟气进入预洗涤塔45,降温至40℃。

[0106]

烟气进入一级co2吸收段,依次经过一段填料层4、一段喷嘴3、第一隔板2和第一升气帽1,脱碳效率为41%;吸收剂在一级co2吸收段中循环,ph控制在9.0,温度52℃;二段循环槽17溢流的吸收剂注入浆液池32,通过富液泵16、一段循环冷却器12与一段喷嘴3进入多级循环吸收塔,液气比0.86,经过一段填料层4与烟气逆向接触后落入浆液池32。浆液池32液位到达一定高度后饱和富液经富液泵16进入贫富液换热器21后进入co2解吸塔31。

[0107]

烟气进入二级co2吸收段,依次经过二段填料层8、二段喷嘴7和第二隔板6,脱碳效率为91%;吸收剂在二级co2吸收段中循环,ph控制在9.3,温度46℃;三段循环槽19溢流的吸收剂注入二段循环槽17,通过二段循环泵18、二段循环冷却器13与二段喷嘴7进入多级循环吸收塔,液气比1.3,经过二段填料层8与烟气逆向接触后落到第一隔板2,环流至二段循环槽17。二段循环槽17液位到达一定高度后溢流至段浆液池32。

[0108]

烟气进入三级co2吸收段,依次经过三段填料层42、三段喷嘴41和第三隔板40,脱碳效率为98%;吸收剂在三级co2吸收段中循环,ph控制在10.2,温度41℃;新鲜吸收剂注入三段循环槽19,通过三段循环泵20、三段循环冷却器35与三段喷嘴41进入多级循环吸收塔15,液气比1.1,经过三段填料层42与烟气逆向接触后落到第二隔板6,环流至三段循环槽19;三段循环槽液19位到达一定高度后溢流至段二循环槽17。

[0109]

烟气进入四级水洗段,依次经过四段填料层44和四段喷嘴43,气溶胶脱除效率99%以上,经第一除雾器11-1后排放至大气;软化水在四级水洗段中循环,ph控制在9.2,温度41℃;新鲜软化水注入四段循环槽37,通过四段循环泵38、四段循环冷却器36与四段喷嘴43进入多级循环吸收塔15,液气比0.6,经过四段填料层44与烟气逆向接触后落到第三隔板40,环流至四段循环槽37。

[0110]

参照图3,所述智能调控系统分别与一级co2吸收段、二级co2吸收段、三级co2吸收段和四级水洗段相连,根据实时运行参数对解吸能耗和co2捕集效率进行建模优化,实时调整运行参数至最佳。智能调控系统接收信号来自于浆液池32、富液泵16、二段循环槽17、二段循环泵18、三段循环槽19、三段循环泵20、四段循环槽37和四段循环泵38。

[0111]

所述一段循环冷却器、二段循环冷却器、三段循环冷却器和四段循环冷却器冷却水来自于除盐水罐,换热后的冷却水补充供热锅炉给水。

[0112]

所述贫富液换热器21将多级循环吸收塔和co2解吸塔31相连接。一级co2吸收段的富液经过富液泵16再进入贫富液换热器21换热后,与co2解吸塔31的上部解吸塔喷嘴24连通。co2解吸塔31底部贫液经过贫液泵23再进入贫富液换热器21换热后,进入浆液清洗装置后与三段循环冷却器35联通,进入三级co2吸收段。

[0113]

其他实施方式参照实施例3。

[0114]

5000m3/h烟气量的烟气经上述系统处理后,脱碳效率为99%;解吸能耗小于2.2gj/t co2。

[0115]

本实用新型可以低能耗、高效率捕集co2并抑制二次污染物生成,同时回收高纯度co2。工业上co2捕集工艺,co2捕集能耗高是碳捕集的最大问题,而酸性气体及金属离子等污染物的存在也会对co2捕集产生不利影响。非循环碳捕集运行成本高,且吸收剂损耗大,因此采用多级循环吸收、智能多因子调控、预洗涤降温、级间冷却、级后水洗、浆液清洗、冷却水余热利用、小粒径高密度喷淋等多元手段,以低成本低能耗稳定高效为寻优目标,在co2高效捕集的同时,抑制二次污染物生成,实现co2的低能耗解吸、高纯度浓缩。本实用新型在分区多级循环吸收塔吸收段采用多级脱碳、一级水洗,可使不同循环段发挥不同的作用;低级co2吸收段可以增加吸收剂停留时间,进一步提高co2负载;中级co2吸收段为主吸收段,吸收最多co2;高级co2吸收段ph大于10,保证脱碳效率;n级水洗段为软化水循环,主要目的为除去烟气中气溶胶,抑制二次污染物生成。这种方式将不同功能结合到一起,使吸收塔结构紧凑,功能整合,为进一步优化烟气净化系统布局打下基础。

[0116]

本实用新型采用多级循环吸收、智能多因子调控、预洗涤降温、级间冷却、级后水洗、浆液清洗、冷却水余热利用、小粒径高密度喷淋等多元手段,以低成本低能耗稳定高效为寻优目标,在co2高效捕集的同时,有效抑制二次污染物生成,实现co2的高效率捕集、低能耗解吸、高纯度浓缩。采用的多级循环自上而下依次进行气溶胶脱除、提高碳捕集效率、维持吸收速率和富液浓缩,提高电厂的经济效益。

[0117]

以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1