砂磨机水性改油性分散装置的制作方法

1.本实用新型涉及砂磨机技术领域,具体为砂磨机水性改油性分散装置。

背景技术:

2.砂磨机是目前物料适应性最广、最为先进、效率最高的研磨设备,研磨腔最为狭窄,拨杆间隙最小,研磨能量最密集,配合高性能的冷却系统和自动控制系统,可实现物料连续加工连续出料,极大的提高了生产效率,且砂磨机属于湿法超细研磨设备,是从球磨机发展而来,广泛应用油墨生产过程中颜料分散及研磨。

3.其主要通过物料和研磨介质的混合物发生高效相对运动,其结果,物料固体颗粒被有效分散、剪切研磨,经动态大流量转子缝隙分离过滤器后,得到最终产品,同时涡轮是主要结构之一,但是现有的涡轮大多为金属材质,面对特殊溶剂时就不耐受,不适用,同时涡轮自身的运行稳定性能有待提升。

4.因此,需要设计砂磨机水性改油性分散装置来解决上述背景技术中的问题。

技术实现要素:

5.本实用新型的目的在于提供砂磨机水性改油性分散装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.砂磨机水性改油性分散装置,包括装置总成,所述装置总成包括有涡轮转子、连接部和环形限位阵列,且连接部嵌入涡轮转子的内部,同时环形限位阵列位于连接部的一端面。

8.作为本实用新型优选的方案,所述涡轮转子外表面设置有若干组环形分布的弧形凸起,且弧形凸起和涡轮转子采用氧化锆陶瓷一体模压成型,同时涡轮转子外表面位于相邻两组的弧形凸起之间均开设有导流孔,在涡轮转子上中心处开设有圆形装载槽,且圆形装载槽的四周开设有若干组环形分布的第一安装通孔。

9.作为本实用新型优选的方案,所述弧形凸起靠近涡轮转子一侧四角处均设置有凹弧阴角,且弧形凸起远离涡轮转子一侧四角处均设置有斜切端面阳角。

10.作为本实用新型优选的方案,所述连接部远离环形限位阵列一端面中心处设置有安装位,在连接部上中心处开设有轴承孔,且轴承孔的内部套接有轴承套,同时轴承套外表面设置有若干组环形分布的方形固块,与此同时轴承孔的四周开设有若干组环形分布的第二安装通孔。

11.作为本实用新型优选的方案,所述环形限位阵列由若干组环形分布的限位机构组合而成,且限位机构包括有主架体、第一螺栓和第二螺栓,在主架体两端处均设置有嵌入端,且第一螺栓、第二螺栓分别贯穿位于主架体两端处的嵌入端,同时位于两端处的嵌入端之间设置有接触端面,与此同时接触端面上设置有凹凸纹路。

12.作为本实用新型优选的方案,所述第一螺栓、第二螺栓分别螺旋嵌入至第一安装

通孔、第二安装通孔,同时位于两端处的嵌入端分别嵌入安装在第一安装通孔、第二安装通孔,与此同时接触端面与涡轮转子、连接部端面贴合。

13.与现有技术相比,本实用新型的有益效果是:

14.1.本实用新型中,通过设置的装置总成在使用过程中具有耐特殊溶剂性能,实现不同配料需求,更具实用性和适用性,且利用增设的环形限位阵列可使得装置总成运行过程中更为稳定、可靠,得到大幅度的提升,同时拆装简单方便。

15.2.本实用新型中,对弧形凸起靠近涡轮转子一侧四角处均设置有凹弧阴角以及远离涡轮转子一侧四角处均设置有斜切端面阳角,可使得涡轮转子在运行过程中一方面可防止死角,易清理,另一方面可有效的防止过于凸出的阳角造成研磨介质的破碎混入物料中导出。

16.3.本实用新型中,通过设置的特殊造型的轴承套可使得装置总成安装的稳固性能得到大幅度的提升,同时通过设置的带有凹凸纹路的的接触端面可进一步的提升装置总成运行稳定性。

附图说明

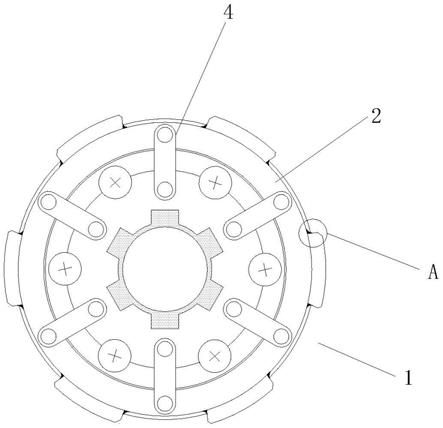

17.图1为本实用新型的整体安装正视平面外部结构示意图;

18.图2为本实用新型的整体展开正视平面外部结构示意图;

19.图3为本实用新型的整体安装侧视平面外部结构示意图;

20.图4为本实用新型中的限位机构侧视平面放大结构示意图;

21.图5为本实用新型中的a局部放大结构示意图;

22.图中:1、装置总成;2、涡轮转子;21、弧形凸起;211、凹弧阴角;212、斜切端面阳角;22、导流孔;23、圆形装载槽;24、第一安装通孔;3、连接部;31、安装位;32、轴承孔;33、轴承套;34、方形固块;35、第二安装通孔;4、环形限位阵列;41、限位机构;411、主架体;412、第一螺栓;413、第二螺栓;414、嵌入端;415、接触端面;416、凹凸纹路。

具体实施方式

23.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-5本实用新型提供一种技术方案:

25.砂磨机水性改油性分散装置,包括装置总成1,装置总成1包括有涡轮转子2、连接部3和环形限位阵列4,且连接部3嵌入涡轮转子2的内部,同时环形限位阵列4位于连接部3的一端面,通过设置的装置总成1在使用过程中具有耐特殊溶剂性能,实现不同配料需求,更具实用性和适用性,且利用增设的环形限位阵列4可使得装置总成1运行过程中更为稳定、可靠,得到大幅度的提升,同时拆装简单方便。

26.实施例,请参照图1、图2、图3和图5,涡轮转子2外表面设置有若干组环形分布的弧形凸起21,且弧形凸起21和涡轮转子2采用氧化锆陶瓷一体模压成型,同时涡轮转子2外表面位于相邻两组的弧形凸起21之间均开设有导流孔22,在涡轮转子2上中心处开设有圆形

装载槽23,且圆形装载槽23的四周开设有若干组环形分布的第一安装通孔24;弧形凸起21靠近涡轮转子2一侧四角处均设置有凹弧阴角211,且弧形凸起21远离涡轮转子2一侧四角处均设置有斜切端面阳角212,对弧形凸起21靠近涡轮转子2一侧四角处均设置有凹弧阴角211以及远离涡轮转子2一侧四角处均设置有斜切端面阳角212,可使得涡轮转子2在运行过程中一方面可防止死角,易清理,另一方面可有效的防止过于凸出的阳角造成研磨介质的破碎混入物料中导出。

27.实施例,请参照图1、图2、图3和图4,连接部3远离环形限位阵列4一端面中心处设置有安装位31,在连接部3上中心处开设有轴承孔32,且轴承孔32的内部套接有轴承套33,同时轴承套33外表面设置有若干组环形分布的方形固块34,与此同时轴承孔32的四周开设有若干组环形分布的第二安装通孔35;环形限位阵列4由若干组环形分布的限位机构41组合而成,且限位机构41包括有主架体411、第一螺栓412和第二螺栓413,在主架体411两端处均设置有嵌入端414,且第一螺栓412、第二螺栓413分别贯穿位于主架体411两端处的嵌入端414,同时位于两端处的嵌入端414之间设置有接触端面415,与此同时接触端面415上设置有凹凸纹路416;第一螺栓412、第二螺栓413分别螺旋嵌入至第一安装通孔24、第二安装通孔35,同时位于两端处的嵌入端414分别嵌入安装在第一安装通孔24、第二安装通孔35,与此同时接触端面415与涡轮转子2、连接部3端面贴合,通过设置的特殊造型的轴承套33可使得装置总成1安装的稳固性能得到大幅度的提升,同时通过设置的带有凹凸纹路的416的接触端面415可进一步的提升装置总成1运行稳定性。

28.工作原理:通过设置的装置总成1在使用过程中具有耐特殊溶剂性能,实现不同配料需求,更具实用性和适用性,且利用增设的环形限位阵列4可使得装置总成1运行过程中更为稳定、可靠,得到大幅度的提升,同时拆装简单方便,且对弧形凸起21靠近涡轮转子2一侧四角处均设置有凹弧阴角211以及远离涡轮转子2一侧四角处均设置有斜切端面阳角212,可使得涡轮转子2在运行过程中一方面可防止死角,易清理,另一方面可有效的防止过于凸出的阳角造成研磨介质的破碎混入物料中导出,而通过设置的特殊造型的轴承套33可使得装置总成1安装的稳固性能得到大幅度的提升,同时通过设置的带有凹凸纹路的416的接触端面415可进一步的提升装置总成1运行稳定性,有一定的推广价值。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1