一种赤泥沉降槽自动监测系统的制作方法

1.本发明涉及氧化铝生产技术领域,尤其涉及一种赤泥沉降槽自动监测系统。

背景技术:

2.拜尔法生产氧化铝的过程中,铝土矿经高温高压溶出后得到含赤泥和铝酸钠溶液的赤泥浆液。将赤泥和铝酸钠溶液分离,获得符合晶种分解要求的溶液进行下一步分解,分离赤泥经洗涤回收附着的氧化铝和氧化钠后,赤泥送往压滤工序进行下一步处理后堆存。其中赤泥与铝酸钠溶液的分离是关键,液固分离效果的好坏不仅严重影响产能,还影响产品质量。目前,作为液固分离的主要大型设备之一就是沉降槽。

3.目前,在氧化铝沉降槽泥层检测方面主要采用红外线法、超声波法和放射性法进行在线测量。无论是红外线法、超声波法还是放射性法都是通过发射和接收传感器来完成,通过分析发射和接收强度来分析泥层高度。由于检测探头皆置于沉降槽中,料浆中易结垢物,易附着在探头上,造成分析精度下降。

4.所以,每次探头在提升或放下时皆需要热水自动清洗。由于自动清洗要求系统同步性较高,在实际运行过程中经常出现探头缆线卡断,探头掉入沉降槽等现象,造成系统停运。同时现有产品在原理上还不能检测底流密度和清液密度,还需配用其它仪器来完成。

技术实现要素:

5.本发明提供一种赤泥沉降槽自动监测系统,系统通过计算机检测与数据分析,准确测量沉降槽泥层高度,可满足现场实际需要,使沉降过程更为稳定。

6.系统包括:浓缩机沉降槽和主控设备;浓缩机沉降槽设有锥形槽体,锥形槽体顶部设有进料筒给料装置,锥形槽体底部设有底流输送装置和清液溢流装置;

7.锥形槽体内部设有浓缩沉积层;进料筒给料装置与浓缩沉积层连通;

8.将原材料与絮凝剂按一定比例混合后,通过进料筒给料装置进入锥形槽体,混合后的料浆呈放射状进入浓缩沉积层的上部;

9.料浆在重力作用下沉降,液体则在浆体自重的压力作用下向上流动,形成澄清的溢流由清液溢流装置排出;

10.主控设备包括:检测模块、通信模块和dcs控显模块;

11.检测模块用于对浓缩机沉降槽的运行信息以及系统运行信息进行采集;

12.dcs控显模块通过通信模块与检测模块连接获取浓缩机沉降槽的运行信息以及系统运行信息,并进行显示,供监控人员查看。

13.优选地,d检测模块包括:调频声呐传感器;

14.调频声呐传感器通过贴在罐壁上,实现对浓缩机沉降槽的清液层、沉降层和泥层的液面进行测量。

15.优选地,d主控设备还包括:现场液晶屏;

16.现场液晶屏用于显示三层数据,分别是清液层高度,沉降层高度和泥层高度。

17.优选地,ddcs控显模块还用于结合氧化铝生产工艺过程三维图,对浓缩机沉降槽的运行信息以及系统运行信息进行实时监控数据,对浓缩机沉降槽运行状态、浓缩机沉降槽关键生产指标、氧化铝生产工艺的调度方案进行集成,形成统一的氧化铝生产工艺监控模式。

18.优选地,ddcs控显模块还用于对系统的电机和泵站驱动液体的流速,浓缩机沉降槽的液位,浓缩机沉降槽内液体的成分以及淤积趋势进行实时监测,获得的各个液位区、浓度区以及压紧区数据,通过将各个液位区、浓度区以及压紧区数据与预设数据库对接,通过图形化的显示方式,将浓缩机沉降槽运行状态,系统各个设备进行实时远程监控,并配置监控预警机制以及数据动态优化管理模式。

19.优选地,d主控设备通信连接有维护移动终端;

20.维护移动终端配置给维护维修人员;

21.维护维修人员通过维护移动终端获取浓缩机沉降槽及系统设备的属性信息以及状态信息;

22.监控人员根据属性信息以及状态信息制定浓缩机沉降槽及系统设备养护和维修计划,并通过主控设备派发给维护移动终端;

23.维护维修人员通过维护移动终端记录并上传维护维修过程数据,主控设备对维护维修过程数据进行管理。

24.优选地,d还包括:氧化铝生产过程数据处理子系统;

25.氧化铝生产过程数据处理子系统将现场各个采集终端、主控设备以及维护移动终端配置到设备层;

26.主控设备与各个采集终端以及维护移动终端之间的处理数据配置到数据层;

27.按照氧化铝生产过程工艺所需的设备进行功能分解,以及系统软件架构分解配置成应用层;

28.通过网络连接或系统局域网,使监控终端远程访问监控平台,从而获取各种赤泥沉降槽自动监测数据以及历史数据,并配置到展示层;

29.氧化铝生产过程数据处理子系统通过权限认证对登录访问系统的人员进行管理,通过监控访问人员权限,并实时记录访问人员的数据处理过程。

30.优选地,ddcs控显模块对浓缩机沉降槽的运行信息以及系统运行信息进行监控,一旦发现异常事件,自动执行预定的控制进程,并进行报警。

31.优选地,ddcs控显模块还用于向监控人员以及访问人员提供实时查询运行状态的功能,并且根据监控人员以及访问人员的控制指令,实时获取浓缩机沉降槽的运行信息以及系统运行信息,根据采集的浓缩机沉降槽的运行信息以及系统运行信息生成实时动态数据表、实时动态曲线图;

32.还通过定时监控的方式来进行浓缩机沉降槽的运行信息以及系统运行信息的查询,并将所有数据新型存储在数据库中,提供给监控人员进行历史数据查询;

33.还提供对浓缩机沉降槽的运行信息以及系统运行信息进行新增、删除、修改,当修改超阈值,系统会在下一次启动时自动恢复在先的正常状态。

34.优选地,dcs控显模块还用于在浓缩机沉降槽的运行信息以及系统运行信息出现超阈值时,按照不同程度的超阈值状态进行分级,形成多级超阈值异常提示;并根据不同设

备在氧化铝生产过程关键程度来划分等级,超阈值状态划分等级后,不同的等级的超阈值状态按照时间优先、或次数频率来对监控人员进行提醒。

35.从以上技术方案可以看出,本发明具有以下优点:

36.本发明基于泥层界面检测仪检测精度及性能指标能有效反映实际情况,指导生产操作,可满足现场实际需要,稳定了沉降系统运行状况,在氧化铝行业中极具推广应用价值。

37.本发明采用声呐回波的频差和频移原理,通过贴在罐壁上的调频声呐传感器,克服钢壁的能量损失,根据声呐信号在不同介质中的信号传播衰减和频差的数据分析判断,结合频移法实现沉降槽的清液层、沉降层和泥层界面的测量。

38.本发明检测采用非接触式形式,探头安装在沉降槽槽壁上,使得料浆中的易结垢物不能易附着在探头上,避免了探头和料浆的直接接触造成分析精度的下降。

39.维护维修人员通过维护移动终端记录并上传维护维修过程数据,主控设备对维护维修过程数据进行管理。本发明系统可实现对浓缩机沉降槽及系统设备运行过程中的动态数据的实时监测,保证监控人员及时掌握运行状态。同时维护维修人员可使用维护移动终端对浓缩机沉降槽及系统设备进行维护及维修,并可拍照上传,支持从维护移动终端提交现场维护维修异常信息。从维护维修计划的制定到维护维修任务的完成,以及后续维护维修原因的分析和全部维护维修任务的汇总统计,形成一个闭环管理流程。让监控人员实现对生产氧化铝的过程的高效管理。

40.管理人员可以浏览任意摄像头、任何时刻的氧化铝生产过程图像数据,监控图像可在监控平台展示和查询。通过氧化铝生产过程数据处理子系统,实现氧化铝生产过程数据整体集成,以提高氧化铝生产运行的稳定性,提升系统监控数据的可靠性、易用性以及安全性。而且监控人员可查询任一天或任一时的历史数据曲线。从而最终实现对浓缩机沉降槽的运行信息以及系统运行信息进行实时监控。

附图说明

41.为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

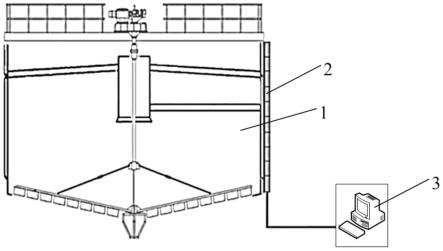

42.图1为赤泥沉降槽自动监测系统示意图;

43.图2为主控设备示意图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.本发明提供的赤泥沉降槽自动监测系统中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些

功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

46.本发明提供的赤泥沉降槽自动监测系统的附图中所示的方框图仅仅是功能实体,不一定必须与物理上独立的实体相对应。即,可以采用软件形式来实现这些功能实体,或在一个或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理器装置和/或微控制器装置中实现这些功能实体。

47.如图1和图2所示,本发明提供的赤泥沉降槽自动监测系统包括:浓缩机沉降槽1和主控设备;

48.浓缩机沉降槽1设有锥形槽体,锥形槽体顶部设有进料筒给料装置,锥形槽体底部设有底流输送装置和清液溢流装置;锥形槽体内部设有浓缩沉积层;进料筒给料装置与浓缩沉积层连通;将原材料与絮凝剂按一定比例混合后,通过进料筒给料装置进入锥形槽体,混合后的料浆呈放射状进入浓缩沉积层的上部;料浆在重力作用下沉降,液体则在浆体自重的压力作用下向上流动,形成澄清的溢流由清液溢流装置排出;

49.主控设备包括:检测模块2、通信模块4和dcs控显模块3;检测模块2用于对浓缩机沉降槽1的运行信息以及系统运行信息进行采集;dcs控显模块3通过通信模块4与检测模块2连接获取浓缩机沉降槽1的运行信息以及系统运行信息,并进行显示,供监控人员查看。

50.作为本发明的一种实施例,浓缩机沉降槽1根据实际需要可以包括:锥形槽体、进料筒给料装置、耙机、减速机;底流输送和清液溢流装置来料与絮凝剂按一定比例混合在重力作用下进入进料筒,混合后的料浆由下部呈放射状给料筒直接进入浓缩一沉积层的上部。料浆絮团在重力作用下迅速沉降,液体则在浆体自重的压力作用下向上流动,形成澄清的溢流由溢流槽排出。

51.检测模块2负责信号的发射/采集,专用电缆负责原始信号的传输,dcs控显模块3负责对原始信号的处理/优化,并将信号转化为3路4-20ma信号(清液层、混合层、泥层的高度)提供给dcs进行显示。

52.本发明中,检测模块2包括:调频声呐传感器和现场液晶屏;调频声呐传感器通过贴在罐壁上,实现对浓缩机沉降槽1的清液层、沉降层和泥层的液面进行测量。

53.现场液晶屏用于显示三层数据,分别是清液层高度,沉降层高度和泥层高度。

54.本发明采用声呐回波的频差和频移原理,通过贴在罐壁上的调频声呐传感器,克服钢壁的能量损失,根据声呐信号在不同介质中的信号传播衰减和频差的数据分析判断,结合频移法实现沉降槽的清液层、沉降层和泥层界面的测量。

55.本发明检测采用非接触式形式,探头安装在沉降槽槽壁上,使得料浆中的易结垢物不能易附着在探头上,避免了探头和料浆的直接接触造成分析精度的下降。

56.本发明利用声呐回波的频差和频移原理,通过计算机检测与数据分析,准确测量沉降槽泥层高度,可满足现场实际需要,稳定沉降系统运行状况。供电采用220vac供电;有三路4-20ma输出,分别是清液层高度,沉降层高度和泥层高度;

57.测量精度:平底探头间隔2.5cm,深锥探头间隔5cm一个测点;

58.主机使用环境温度:-40℃~+70℃;

59.探头使用环境温度:-50℃~+150℃;

60.进一步的讲,本发明的dcs控显模块3还用于结合氧化铝生产工艺过程三维图,对浓缩机沉降槽1的运行信息以及系统运行信息进行实时监控数据,对浓缩机沉降槽1运行状态、浓缩机沉降槽1关键生产指标、氧化铝生产工艺的调度方案进行集成,形成统一的氧化铝生产工艺监控模式。便于监控人员实时、动态、直观的掌握氧化铝生产工艺过程信息。

61.dcs控显模块3还用于对系统的电机和泵站驱动液体的流速,浓缩机沉降槽1的液位,浓缩机沉降槽1内液体的成分以及淤积趋势进行实时监测,获得的各个液位区、浓度区以及压紧区数据,通过将各个液位区、浓度区以及压紧区数据与预设数据库对接,通过图形化的显示方式,将浓缩机沉降槽1运行状态,系统各个设备进行实时远程监控,并配置监控预警机制以及数据动态优化管理模式。

62.为了能够对现场设备及工艺进行有效管理,并通过维护维修保证系统稳定,本发明的主控设备通信连接有维护移动终端;维护移动终端配置给维护维修人员;维护维修人员通过维护移动终端获取浓缩机沉降槽1及系统设备的属性信息以及状态信息;监控人员根据属性信息以及状态信息制定浓缩机沉降槽1及系统设备养护和维修计划,并通过主控设备派发给维护移动终端;

63.维护维修人员通过维护移动终端记录并上传维护维修过程数据,主控设备对维护维修过程数据进行管理。

64.对维护维修过程数据进行管理包括:维护维修点管理、维护维修步骤管理、维护维修计划跟踪、维护维修工艺路线跟踪、维护维修数据统计、维护维修故障申报等。

65.本发明系统可实现对浓缩机沉降槽1及系统设备运行过程中的动态数据的实时监测,保证监控人员及时掌握运行状态。同时维护维修人员可使用维护移动终端对浓缩机沉降槽1及系统设备进行维护及维修,并可拍照上传,支持从维护移动终端提交现场维护维修异常信息。从维护维修计划的制定到维护维修任务的完成,以及后续维护维修原因的分析和全部维护维修任务的汇总统计,形成一个闭环管理流程。让监控人员实现对生产氧化铝的过程的高效管理。

66.本发明系统还包括:氧化铝生产过程数据处理子系统;

67.氧化铝生产过程数据处理子系统将现场各个采集终端、主控设备以及维护移动终端配置到设备层;主控设备与各个采集终端以及维护移动终端之间的处理数据配置到数据层;按照氧化铝生产过程工艺所需的设备进行功能分解,以及系统软件架构分解配置成应用层;

68.通过网络连接或系统局域网,使监控终端远程访问监控平台,从而获取各种赤泥沉降槽自动监测数据以及历史数据,并配置到展示层;氧化铝生产过程数据处理子系统通过权限认证对登录访问系统的人员进行管理,通过监控访问人员权限,并实时记录访问人员的数据处理过程。

69.氧化铝生产过程数据处理子系统向访问人员提供数据展示和查询;还可以通过摄像机获取氧化铝生产过程图像数据。管理人员可以浏览任意摄像头、任何时刻的氧化铝生产过程图像数据,监控图像可在监控平台展示和查询。通过氧化铝生产过程数据处理子系统,实现氧化铝生产过程数据整体集成,以提高氧化铝生产运行的稳定性,提升系统监控数据的可靠性、易用性以及安全性。

70.进一步的讲,dcs控显模块3还用于向监控人员以及访问人员提供实时查询运行状

态的功能,并且根据监控人员以及访问人员的控制指令,实时获取浓缩机沉降槽1的运行信息以及系统运行信息,根据采集的浓缩机沉降槽1的运行信息以及系统运行信息生成实时动态数据表、实时动态曲线图;

71.还通过定时监控的方式来进行浓缩机沉降槽1的运行信息以及系统运行信息的查询,并将所有数据新型存储在数据库中,提供给监控人员进行历史数据查询;监控人员可查询任一天或任一时的历史数据曲线。从而最终实现对浓缩机沉降槽1的运行信息以及系统运行信息进行实时监控。

72.还提供对浓缩机沉降槽1的运行信息以及系统运行信息进行新增、删除、修改,当修改超阈值,系统会在下一次启动时自动恢复在先的正常状态。

73.本发明dcs控显模块3对浓缩机沉降槽1的运行信息以及系统运行信息进行监控,一旦发现异常事件,自动执行预定的控制进程,并进行报警。报警方式包括:向监控人员发送短信报警,向监控人员进行电话报警以及现场声光报警,对现场的工作人员进行提醒。

74.dcs控显模块3还用于在浓缩机沉降槽1的运行信息以及系统运行信息出现超阈值时,按照不同程度的超阈值状态进行分级,形成多级超阈值异常提示;并根据不同设备在氧化铝生产过程关键程度来划分等级,超阈值状态划分等级后,不同的等级的超阈值状态按照时间优先、或次数频率来对监控人员进行提醒。

75.本发明通过声呐回波的频差和频移原理,实现沉降槽的清液层、沉降层和泥层界面的测量,并将其测量结果实时在线显示。其过程监测、控制和管理全部实现集中化,自动化,网络化。

76.本发明基于泥层界面检测仪检测精度及性能指标能有效反映实际情况,指导生产操作,可满足现场实际需要,稳定了沉降系统运行状况,在氧化铝行业中极具推广应用价值。

77.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1