一种铂金提纯用反应釜的制作方法

1.本技术涉及铂金提纯的领域,尤其是一种铂金提纯用反应釜。

背景技术:

2.铂金,是一种天然形成的白色贵重金属。纯铂为带光泽、有可延展性的银白色金属。它的可延展性是所有纯金属中最高的,胜过金、银和铜,但其可锻铸性却比金低。铂金属的抗腐蚀性极强,在高温下非常稳定,电性能亦很稳定。它在任何温度下都不会氧化,但可被各种卤素、氰化物、硫和苛性碱侵蚀。铂不可溶于氢氯酸和硝酸,但会在热王水中溶解,形成氯铂酸。

3.铂金提纯是铂金加工过程中十分钟重要的一道工序,铂金提纯通常采用“氯化铵反复沉淀法”,首先用王水溶解铂金形成混合溶液(氯铂酸和盐酸的混合溶液)中,随后向混合溶液中加入一定量的氯化铵,使铂离子(pt4+)以氯铂酸铵化合物的形式沉淀下来,而其他的杂质元素(cu2+、fe2+、ni2+、ir4+、au3+等)依然留在溶液中,在后续工序中通过洗涤和过滤就可以使含铂沉淀与杂质分离开来,最后将氯铂酸铵加入还原剂还原,得到纯净的海绵铂产品。

4.铂金在反应釜中沉淀并还原提纯的过程中,沉淀的物料容易粘附在反应釜的内壁上,物料回收困难且回收不及时,传统的反应釜通常需要在反应结束后通过铲子、刷子或高压水枪将粘附在反应釜内壁上的物料清理掉,额外增加了处理成本且操作复杂、难以清理。

技术实现要素:

5.为了改善现有技术中铂金提纯工序中物料容易粘附在反应釜内壁难以清理的问题,本技术提供的一种铂金提纯用反应釜采用如下的方案:一种铂金提纯用反应釜,包括釜体;主轴,转动安装在所述釜体上,沿竖直方向伸入所述釜体内部;驱动电机,固定安装在所述釜体上并与所述主轴相连,驱动所述主轴沿竖直方向自转;搅拌桨,固定安装在所述主轴上且位于釜体中,用于搅拌釜体中的液体;主轴上沿竖直方向滑移安装有刮料件,所述刮料件贴合于所述釜体的内侧壁,所述刮料件随主轴转动而在所述主轴上竖向滑移。

6.通过采用上述方案,设置有能够随动于主轴,且贴合于釜体内侧壁滑移的刮料件,从而有效的防止物料粘附的问题。传统技术方案中,在反应过程中,在混合溶液中沉淀产生氯铂酸铵过程中以及还原产生海绵铂的过程中,沉淀的物料都很容易粘附在釜体的侧壁上,导致后续还需要再次进行清洗并回收物料,处理成本较高且流程复杂。本技术技术方案中,通过设置有刮料件,该刮料件贴合于釜体的内侧壁,以使得刮料件运动能够将粘附的物料刮下,方便的进行清理。另一方面,由于刮料件滑移安装在主轴,且刮料件能够随主轴运

动而上下运动,使得在反应釜工作的过程中,主轴运动带动搅拌桨搅拌的同时,刮料件能够自动的对可能粘附在釜体内壁上的物料进行清理,从而在反应过程中能够有效的防止物料粘附;并且,相较于传统技术方案中需要在反应完成之后再清理的方式,本技术中在反应釜中仍有溶液时即在进行清理,物料粘附紧密度较小,能够较为顺畅地将物料刮下。综上,本技术技术方案能够在反应过程中及时对内壁粘附的物料进行清理,简化了整体提纯流程且节约了成本。

7.可选的,刮料件具有贴合于釜体内侧壁的刮料板,刮料板在竖直方向上的两端分别具有一个倾斜的刮料面,两个刮料面在远离所述主轴的方向上相互远离。

8.通过采用上述方案,通过在贴合于釜体内侧壁的刮料板上设置两个倾斜的刮料面,进一步提升刮料的便捷度。刮料面在远离主轴的方向上相互远离,以使得两个刮料面作为刮料板的刮料刃口,以使得高位端的刮料面与釜体内侧壁的物料接触时,被刮下的物料能够顺着倾斜的刮料面下滑,有效避免物料堆积于刮料面上的问题。

9.可选的,所述主轴为双向丝杠,所述双向丝杠上安装有螺母座,所述刮料件安装在所述螺母座上。

10.通过采用上述方案,主轴为双向丝杠,以使得主轴在运动时能够顺势带动刮料件往复运动。在一些技术方案中,需要通过控制电机正反转来带动刮料件往复运动,其控制程序较为复杂、较为不便。本技术技术方案中,刮料件能够通过与双向丝杠的配合,将主轴的单向转动转化为刮料件的往复滑移,即能够方便的控制刮料件运动的行程,又能够简化控制程序,简化了刮料件的操控流程,提升了整体便捷度。

11.可选的,所述刮料件还包括转动套和连杆,所述转动套以主轴为转轴转动安装在所述螺母座上,连杆连接所述转动套与刮料板,所述连杆上设置有搅动叶片。

12.通过采用上述方案,将刮料件转动安装在螺母座上,以使得刮料件能够绕主轴转动;一方面,刮料板上设置有搅动页面,使得刮料件在上下运动的过程中,搅动叶片能够将釜体中各层次的液体搅拌均匀,进一步的保证了釜体内溶液的均匀度,进而提升了反应效率。另一方面,刮料板在升降的过程中能够转动而旋转升降,从而使得刮料板的刮料效果较佳。

13.可选的,所述连杆上贯穿开设有多个过水通孔,所述过水通孔的轴线与竖直方向之间具有夹角α,所述夹角α为0到60度。

14.通过采用上述方案,在连杆上贯穿开设多个过水通孔,并且使得该过水通孔倾斜设置;刮料件在主轴上竖向往复运动时,水流会流经过水通孔,并产生倾斜的扰流,使得该反应釜中的溶液更加混乱,从而进一步有效的提升了釜体中溶液的均匀度,进而进一步的提升了该反应釜的反应效率。

15.可选的,所述连杆的数量为多根,每根连杆上开设有两个过水通孔,所述过水通孔由高位端向低位端收窄,每根连杆上两个过水通孔的轴线相交于一个位于所述连杆和所述搅拌桨之间的汇聚点。

16.通过采用上述方案,过水通孔由高位端向低位端收窄,且每根连杆上的两个过水通孔的轴线汇聚于一个汇聚点,汇聚点位于连杆与搅拌桨之间。一方面,由于过水通孔由高位端向低位端收窄,使得刮料件上升的过程中,溶液经由过水通孔后流速变快,进一步扰乱釜体内的溶液,从而进一步提升釜体中溶液混合的均匀度,进而提升整体的反应效率。第二

方面,每根连杆上的两个过水通孔轴线汇聚于一点,使得从过水通孔中流出的高速水柱汇聚于一点并相互碰撞冲散,从而进一步对釜体内的溶液进行扰乱,提升了整体溶液的均匀度,保证反应效率。

17.可选的,所述釜体上具有用于输入含铂物料的第一进料管以及用于输入王水或氯化铵的第二进料管,所述反应釜在第一进料管处安装有破碎辊,所述破碎辊用于粉碎含铂物料。

18.通过采用上述方案,在将含铂物料送入釜体之前,提前将含铂物料破碎,从而提升溶解效率,便于反应提纯。传统技术方案中,含铂物料与王水反应溶解的过程较为缓慢,导致整体铂金提纯的效率较低。本技术技术方案中,将含铂物料送入釜体的同时,通过破碎辊将含铂物流粉碎,以使得含铂物料与王水反应溶解时,效率较高,从而提升了整体的反应效率。

19.可选的,所述釜体内壁经打磨抛光处理。

20.通过采用上述方案,将釜体内壁打磨抛光处理,使得物料不易粘附于釜体内壁上。一方面,能够减少物料在釜体内壁的粘附;另一方面,打磨抛光后,物料在釜体内壁的粘附力较小,容易被刮料件所刮下,从而进一步提升了刮料的便捷度,有效的减少了反应完成后物料粘附于釜体内壁的数量。

21.可选的,所述釜体的内壁与外壁之间具有加热夹层,所述加热夹层内设置有加热管。

22.通过采用上述方案,通过在釜体的内壁与外壁之间设置加热夹层,并且在加热夹层中布设加热管,使得加热管能够将热量由釜体内壁传递至釜体内部溶液中,从而能够对釜体内的溶液加热以满足反应条件,提升反应速率。

23.可选的,还包括探针式测温计,所述探针式测温计贯穿于所述釜体并延伸至所述釜体内部,所述探针式测温计具有温度显示部,所述温度显示部位于所述釜体外。

24.通过采用上述方案,在釜体上贯穿设置有探针式测温计,并将温度显示部置于釜体外,从而能够实时监测该釜体内部的反应温度,以便于实时调控温度,提供稳定的反应条件,保证釜体内稳定的反应。

25.综上所述,本技术包括至少以下有益技术效果:1.简化流程、节约成本:传统技术方案中,在反应过程中,在混合溶液中沉淀产生氯铂酸铵过程中以及还原产生海绵铂的过程中,沉淀的物料都很容易粘附在釜体的侧壁上,导致后续还需要再次进行清洗并回收物料,处理成本较高且流程复杂。本技术技术方案中,通过设置有刮料件,该刮料件贴合于釜体的内侧壁,以使得刮料件运动能够将粘附的物料刮下,方便的进行清理。另一方面,由于刮料件滑移安装在主轴,且刮料件能够随主轴运动而上下运动,使得在反应釜工作的过程中,主轴运动带动搅拌桨搅拌的同时,刮料件能够自动的对可能粘附在釜体内壁上的物料进行清理,从而在反应过程中能够有效的防止物料粘附;并且,相较于传统技术方案中需要在反应完成之后再清理的方式,本技术中在反应釜中仍有溶液时即在进行清理,物料粘附紧密度较小,能够较为顺畅地将物料刮下。综上,本技术技术方案能够在反应过程中及时对内壁粘附的物料进行清理,简化了整体提纯流程且节约了成本;2.简化流程:主轴为双向丝杠,以使得主轴在运动时能够顺势带动刮料件往复运

动。在一些技术方案中,需要通过控制电机正反转来带动刮料件往复运动,其控制程序较为复杂、较为不便。本技术技术方案中,刮料件能够通过与双向丝杠的配合,将主轴的单向转动转化为刮料件的往复滑移,即能够方便的控制刮料件运动的行程,又能够简化控制程序,简化了刮料件的操控流程,提升了整体便捷度;3.提升整体均匀度:过水通孔由高位端向低位端收窄,且每根连杆上的两个过水通孔的轴线汇聚于一个汇聚点,汇聚点位于连杆与搅拌桨之间。一方面,由于过水通孔由高位端向低位端收窄,使得刮料件上升的过程中,溶液经由过水通孔后流速变快,进一步扰乱釜体内的溶液,从而进一步提升釜体中溶液混合的均匀度,进而提升整体的反应效率。第二方面,每根连杆上的两个过水通孔轴线汇聚于一点,使得从过水通孔中流出的高速水柱汇聚于一点并相互碰撞冲散,从而进一步对釜体内的溶液进行扰乱,提升了整体溶液的均匀度,保证反应效率。

附图说明

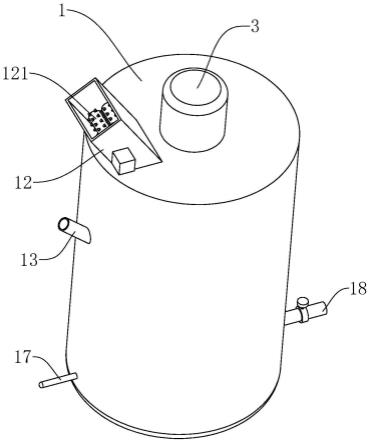

26.图1是本技术实施例整体结构示意图;图2是本技术实施例为展示釜体内部结构所做的釜体剖视以及a处的局部剖视图;图3是本技术实施例为展示过水通孔轴线汇聚而做的a处局部剖视放大图。

27.附图标记说明:1、釜体;11、容纳腔室;12、第一进料管;121、破碎辊;13、第二进料管;14、加热夹层;15、加热管;16、安装部;17、探针式测温计;171、温度显示部;18、排水管2、主轴;21、螺母座;22、轴承;3、驱动电机;4、搅拌桨;5、刮料件;51、转动套;52、连杆;521、过水通孔;53、刮料板;531、刮料面;532、落料空间;54、搅动叶片。

具体实施方式

28.以下结合附图,对本技术作进一步详细说明。

29.本技术实施例公开一种铂金提纯用反应釜。

30.参照图1和图2,一种铂金提纯用反应釜,其包括:釜体1、驱动电机3、主轴2、搅拌桨4以及刮料件5。驱动电机3固定安装在釜体1上,主轴2转动安装在釜体1上且与该驱动电机3的输出轴相连,驱动电机3工作以使得主轴2转动。搅拌桨4固定安装在主轴2上以搅匀釜体1内溶液,刮料件5滑移安装在主轴2上且贴合于釜体1的内侧壁,主轴2转动带动刮料件5在主轴2上滑动,从而将釜体1内侧壁的粘附物料刮落。

31.参照图1和图2,釜体1大体为中空的圆筒状结构,其内部具有容纳腔室11。釜体1具有沿竖直方向布置的轴线。本技术实施例中,驱动电机3固定安装在该釜体1顶部且位于该釜体1的中轴线上,主轴2沿该釜体1中轴线贯穿安装在该釜体1的顶部并延伸至容纳腔室11内,且主轴2连接于驱动电机3的输出轴,驱动电机3工作带动主轴2转动。

32.参照图1和图2,主轴2与釜体1之间转动连接,釜体1顶部贯穿开设有第一安装孔,釜体1内底壁上开设有第二安装孔,第一安装孔与第二安装孔均在釜体1的中心轴线上,主

轴2同时插接在第一安装孔与第二安装孔中,且主轴2能够与第一安装孔和第二安装孔之间相对转动。

33.参照图1和图2,搅拌桨4固定安装在主轴2上且位于主轴2的低位端;主轴2为双向丝杠,双向丝杠上螺纹连接有螺母座21,刮料件5安装在该螺母座21上,主轴2单向转动以驱动该螺母座21在竖向往复滑动,从而带动刮料件5在竖直方向上往复滑移。需要注意的是,主轴2上开设有有与螺母座21配合的双向螺纹,该双向螺纹位于釜体1的顶壁与搅拌桨4之间,以控制刮料件5的行程,防止刮料件5与釜体1顶壁或搅拌桨4之间产生碰撞损坏。本技术实施例中,驱动电机3具有自锁功能,驱动电机3停止工作时,螺母座21与主轴2相对静止。

34.参照图1和图2,刮料件5包括转动套51、多根连杆52以及刮料板53,套筒以主轴2为轴线转动安装在螺母座21上,刮料板53贴合于釜体1内侧壁,连杆52连接转动套51与刮料板53。值得一提的是,螺母座21与转动套51之间安装有轴承22,以便于转动套51与螺母座21之间相对转动。本技术实施例中,刮料板53大体呈环状结构,连接杆的数量为四根,四根连接杆间隔均匀的安装在刮料板53与转动套51之间,以将转动套51与刮料板53稳定连接。螺母座21在主轴2上竖向滑移以带动刮料板53在竖直方向上滑动,从而将釜体1内侧壁的粘连物料刮下。

35.参照图1和图2,刮料板53在竖直方向上的两端分别具有一个倾斜的刮料面531,两个刮料面531被构造为随着逐渐远离主轴2方向而相互远离,以使得高位端的刮料面531与釜体1内侧壁的物料接触时,被刮下的物料能够顺着倾斜的刮料面531下滑,有效避免物料堆积于刮料面531上。值得一提的是,刮料面531均经打磨抛光处理,不易粘附物料。

36.参照图1和图2,每根连杆52上固定安装有一片搅动叶片54,搅动叶片54靠近釜体1内侧壁的一端与釜体1内侧壁之间具有落料空间532,釜体1上的粘连物料沿着刮料板53高位端的刮料面531下滑并经由该落料空间532下落。需要注意的是,搅动叶片54随着转动套51在主轴2上竖向滑移时,搅动叶片54受水流的阻力作用,而带动转动套51在螺母座21上转动,以使得刮料件5整体绕在升降的过程中发生自转。本技术实施例中,搅拌叶片与搅拌桨4的倾斜角相对设置,由俯视视角逆时针为例,每个搅拌叶片均向上倾斜布置,而搅拌桨4的页片倾斜向下布置。

37.参照图2和图3,连杆52上贯穿开设有多个过水通孔521,过水通孔521与竖直方向之间具有夹角α,夹角α为0到60度。具体的,每根连杆52上开设有两个过水通孔521,每个过水通孔521具有位于高位端的宽口以及位于低位端的窄口,过水通孔521由宽口向窄口逐渐收窄呈漏斗状。且每根连杆52上两个过水通孔521的轴线相交于一点,该点定义为汇聚点,汇聚点位于连杆52与搅拌桨4之间,以使得水流于汇聚点处碰撞形成紊流。本技术实施例中,夹角α为30度。

38.参照图1和图2,釜体1上具有用于输入含铂物料的第一进料管12和用于输入王水或氯化铵的第二进料管13,第一进料管12与第二进料管13均与容纳腔室11连通,第一进料管12转动转动安装有两个相互啮合的破碎辊121,第一进料管12上还安装有用于驱动破碎辊121转动的电机,电机工作以带动破碎辊121将进入第一进料管12中的物料粉碎并送入釜体1中。

39.参照图1和图2,釜体1的内壁与外壁之间具有加热夹层14,加热夹层14内固定安装有加热管15,具体的,加热管15包括位于釜体1内壁侧面的第一加热管15以及位于釜体1内

壁底部的第二加热管15,第一加热管15与第二加热管15配合以对釜体1内液体多角度加热。

40.参照图1和图2,釜体1上的第一加热管15与釜体1低位端之间具有安装部16,安装部16上设置有探针式测温计17和排水管18,探针式测温计17贯穿于釜体1的安装部16并延伸至釜体1内部的容纳腔室11中,探针式测温计17上具有温度显示部171,该温度显示部171位于釜体1外,以便于观察釜体1内部溶液的反应温度。排水管18内安装有过滤网,且过滤管设置有阀门,该种设置为常规手段,在此不做赘述。值得一提的是,釜体1的内壁经过打磨抛光处理,以降低沉淀物与釜体1之间的粘附力。

41.本技术实施例一种铂金提纯用反应釜的实施原理为:主轴2带动搅拌桨4在釜体1内转动,以将釜体1内液体搅拌均匀。刮料件5往复滑移于主轴2上,且刮料件5贴合釜体1的内侧壁,主轴2转动带动刮料件5滑移并将釜体1上粘附的物料刮落。且刮料件5在竖向往复运动的同时,连杆52上的过水通孔521将水流汇聚形成紊流,搅拌叶带动整体刮料件5转动进一步扰乱釜体1内液体,进而保证混合溶液的混合均匀度。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1