有机废气溶剂回收工艺的制作方法

1.本发明属于有机溶剂回收技术领域,涉及一种有机溶剂回收工艺。

背景技术:

2.有机废气污染来源广泛,涉及行业众多,且存在易燃易爆、有毒有害、处理难度大的特点。

3.目前主流的有机废气治理工艺有蓄热式氧化废气处理技术(rto)和溶剂回收技术。

4.蓄热式氧化废气处理技术其原理是在高温条件下使有机废气焚烧,生成二氧化碳和水;采用陶瓷蓄热床对焚烧后热量进行回收,以达到节能处理的目的。

5.溶剂回收技术则是对有机废气中的有机溶剂通过吸附-脱附-脱水-精馏等过程进行回收利用,以达到净化处理的目的。

6.虽然溶剂回收工艺复杂,对人员、安全各方面要求较高,但是溶剂回收率高,经济效益好,对环境更加友好,符合循环经济的发展方向。

7.常规的废气吸脱附治理,根据客户处的工况不同,包括风量、浓度等,采取定制化工程设计,设计、施工周期长,布置占地较大,不灵活,且设计无法复用,工程质量参差不齐;常规的溶剂回收工艺流程简单,运行能耗较高。

技术实现要素:

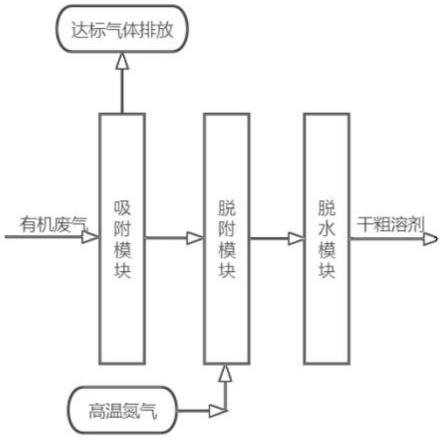

8.本发明的目的是提供一种有机溶剂回收工艺,通过模块化设计,将传统的溶剂回收工艺各功能单元分为吸附模块、脱附模块、脱水模块,固化设计,使产品设计、施工周期更短,同时降低回收过程中的能耗。

9.本发明所采用的技术方案是,有机溶剂回收工艺,具体包括如下步骤:

10.步骤1,采用吸附模块对有机废气进行吸附处理,将有机废气中的有机溶剂吸附在吸附模块中;

11.步骤2,采用脱附模块对吸附模块中吸附的有机溶剂进行脱附处理,将有机溶剂从吸附模块中脱附出来;

12.步骤3,采用脱水模块对步骤2脱附出来的有机溶剂进行脱水处理,得到干燥的粗溶剂。

13.本发明的特点还在于:

14.吸附模块包括依次连接的过滤装置、换热器和吸附风机,吸附风机通过进风管道连接吸附单元a,吸附单元a包括若干个并联的吸附罐a。

15.吸附罐a包括罐体,罐体内装有吸附填料,罐体的底部分别设有管口a和管口b,管口a通过三通a分别连接支管a和支管c;管口b通过三通b分别连接支管b和支管d;支管a与进风管道连接,支管b连接出风管;支管c连接脱附进气管道,支管d连接脱附排气管道。

16.支管a处设有阀门a,支管b处设有阀门b,支管c处设有阀门c,支管d处设有阀门d。

17.步骤2的具体过程为:关闭阀门a和阀门b,打开阀门c和阀门d,被加热至180~230℃的氮气从支管c进入吸附罐a,将吸附罐a中活性炭上吸附的有机溶剂脱附出来,从支管d排出,进入脱附模块进行脱附处理。

18.脱附模块包括依次连接的翅片管式换热器a、翅片管式换热器b、翅片管式换热器c、除沫器。

19.步骤2中脱附模块的工作过程为:

20.吸附罐a床层中的溶剂被180~230℃氮气逐渐脱附出来,含有有机溶剂的气相依次与翅片管式换热器a、翅片管式换热器b、翅片管式换热器c进行三级冷却,并在除沫器处使脱附出来的气相溶剂冷凝成液相有机溶剂,并从除沫器底部管口收集并送入脱水模块。

21.步骤3中,脱水模块包括分子筛罐、毛溶剂罐、换热器i、换热器ii和风机c,所述分子筛罐顶部设置有多个入口和出口,所述分子筛罐底部也设置有多个入口和出口,所述分子筛罐顶部入口处通过管路与换热器i出口处连接,所述分子筛罐顶部出口处连接有管路,所述分子筛罐底部入口处通过管路与毛溶剂罐出口处连接,所述分子筛罐底部一出口处通过管路与毛溶剂罐入口处连接,所述分子筛罐底部一出口处通过管路与换热器ii入口处连接,所述分子筛罐顶部设置有氮气通入管,所述氮气通入管接有氮气源,所述换热器i与换热器ii通过管路连接,所述风机c设置于换热器i与换热器ii的连接管路上。

22.本发明的有益效果如下:

23.1.固化设计,更短的设计及施工周期。根据本工艺流程特点,设计出最小处理风量的单元模块,同时提高了部分设备的利用率,使整个装置的运行过程更加平稳;对于不同的处理工况,基本处理单元的设计相同,极大的缩短设计、施工周期。

24.2.布置灵活:根据待处理工况的风量及浓度不同,只需配置不同数量的吸脱附模块及不同规格的脱水模块即可。本装置对场地要求更低,布置更灵活。

25.3.节能增效:通过对吸附模块进行分组,可以在节能换热器中回收运行过程中的部分热量及冷量,降低运行能耗。

附图说明

26.图1是本发明有机溶剂回收工艺流程图;

27.图2是本发明有机溶剂回收工艺中吸附模块的结构示意图;

28.图3是本发明有机溶剂回收工艺中吸附模块中吸附罐a的结构示意图;

29.图4是本发明有机溶剂回收工艺中脱附模块的结构示意图;

30.图5是本发明有机溶剂回收工艺中脱附模块的脱附原理图;

31.图6是本发明有机溶剂回收工艺中脱水模块的结构示意图;

32.图7是本发明有机溶剂回收工艺中脱水模块中分子筛罐的结构示意图。

33.图中,1.底座,2.过滤装置,3.换热器,4.吸附风机,5.进风管道,6.支撑架;

34.7.吸附罐a,7-1.罐体,7-2.管口a,7-3.管口b,7-4.三通a,7-5.支管a,7-6.支管c,7-7.三通b,7-8.支管b,7-9.支管d,7-10.检修口,7-11.阀门a,7-12.阀门b,7-13.阀门c,7-14.阀门d;

35.8-1.翅片管式换热器a,8-2.翅片管式换热器b,8-3.翅片管式换热器c,8-4.除沫器,8-5.翅片管式换热器d,8-6.泵a,8-7.气-气板式换热器,8-8.风机a,8-9.翅片管式换热

器e,8-11.翅片管式换热器f,8-12.风机b,8-13.吸附罐b,8-14.压力调节阀a,8-15.压力调节阀b,8-16.压力调节阀c,8-17.压力调节阀d;

36.9-1.风机c,9-2.换热器i,9-3.换热器ii,9-4.氮气通入管,9-5.分子筛罐,9-6.毛溶剂罐,9-7.泵,9-8.填料,9-9.检修口a,9-10.氮气/空气进口,9-11.氮气进口,9-12.氮气出口,9-13.干溶剂出口,9-14.检修口b,9-15.毛溶剂出口,9-16.再生空气出口,9-17.毛溶剂进口。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.有机溶剂回收工艺,如图1所示,具体包括如下步骤:

39.步骤1,采用吸附模块对有机废气进行吸附处理,将有机废气中的有机溶剂吸附在吸附模块中;

40.如图2所示,包括底座1,底座1上设有过滤装置2,过滤装置2依次连接换热器3和吸附风机4,吸附风机4通过进风管道5连接吸附单元a,吸附单元a包括若干个并联的吸附罐a7;各吸附罐a7分别安装在支撑架6上。

41.如图3所示,吸附罐a7包括罐体7-1,罐体7-1内装有吸附填料(填料为活性炭),罐体7-1的底部分别设有管口a7-2和管口b7-3,管口a7-2通过三通a7-4分别连接支管a7-5和支管c7-6;管口b7-3通过三通b7-7分别连接支管b7-8和支管d7-9;支管a7-5与进风管道5连接,支管b7-8连接出风管;支管c7-6连接脱附进气管道,支管d7-9连接脱附排气管道。支管a7-5处设有阀门a7-11,支管b7-8处设有阀门b7-12,支管c7-6处设有阀门c7-13,支管d7-9处设有阀门d7-14。罐体7-1的顶部设有检修口7-10。

42.由于每个罐体7-1中的支管a7-5与进风管道5之间均设有阀门a7-11,因此,采用本发明可以根据实际待处理的废气量来启用或关闭各吸附罐a7,灵活性较强。

43.吸附模块的工作过程为:待处理废气首先经过滤装置2去除其中的大颗粒粉尘,再次经换热器3冷却后,在吸附风机4的作用下通过进风管道5依次进入各吸附罐a7中,各吸附罐a7中填充的活性炭将废气中的有机物吸附,经吸附罐a7吸附后达标的废气经烟囱排放。

44.吸附罐a7的数量大小根据待处理的气体量灵活设置;本装置以四个吸附罐a7为例进行说明,一般运行过程中3个吸附罐a7处于吸附阶段,1个吸附罐处于脱附阶段;在实际应用过程中,处于吸附阶段的吸附罐a7的数量多少可根据实际废气量的大小进行调整。

45.从吸附风机4经进风管道5送来的废气从支管a7-5进入吸附罐a7,废气中的有机溶剂被吸附罐a7中填充的活性炭吸附,净化后的废气从支管b7-8排出;

46.当处于吸附阶段时,支管a7-5处的阀门a7-11、支管b7-8处的阀门b7-12均处于打开状态,支管c7-6处的阀门c7-13、支管d7-9处的阀门d7-14处于关闭状态;

47.吸附罐a7的并联设置,可保证系统在吸附阶段时,不影响后续脱附阶段的连续运行。

48.步骤2,采用脱附模块对吸附模块中吸附的有机溶剂进行脱附处理,将有机溶剂从吸附模块中脱附出来;

49.步骤2的具体过程为:关闭阀门a和阀门b,打开阀门c和阀门d,被加热至180~230℃的氮气从支管c进入吸附罐a,将吸附罐a中活性炭上吸附的有机溶剂脱附出来,从支管d

排出,进入脱附模块进行脱附处理。

50.如图4所示,脱附模块包括翅片管式换热器a8-1、翅片管式换热器b8-2、翅片管式换热器c8-3、除沫器8-4、翅片管式换热器d8-5、泵a8-6、气-气板式换热器8-7、风机a8-8、翅片管式换热器e8-9、翅片管式换热器f8-11、风机b8-12、吸附单元b8-13、压力调节阀a8-14、压力调节阀b8-15、压力调节阀c8-16、压力调节阀d8-17。

51.脱附模块包括两个工艺回路:脱附冷凝回路和床层冷却回路;

52.脱附冷凝回路包括翅片管式换热器a8-1、翅片管式换热器b8-2、翅片管式换热器c8-3、除沫器8-4、翅片管式换热器d8-5、泵8-6、气-气板式换热器(冷侧)8-7、风机a8-8、翅片管式换热器e8-9、吸附单元a;风机a8-8与翅片管式换热器e8-9之间分别设有压力调节阀c8-16和压力调节阀d8-17。

53.脱附冷凝回路可实现两种功能;一是对含有高浓度溶剂的氮气进行多级冷却,使其中的溶剂冷凝并回收。二是将冷凝降温后的氮气再次加热至高温,通入吸附罐进行溶剂的循环脱附。

54.脱附冷凝回路的具体运行过程如下:风机a8-8打开,氮气经过翅片管式换热器e8-9,翅片管式换热器e8-9使用导热油进行加热至180~230℃,经过加热后的氮气送入吸附罐a7中,吸附罐a7床层中的溶剂被高温氮气逐渐脱附出来,从支管d7-9排出,含有高浓度溶剂(voc有机溶剂)的气相依次与翅片管式换热器a8-1、翅片管式换热器b8-2、翅片管式换热器c8-3进行三级冷却,并在除沫器8-4处使其(脱附出来的高温氮气)中的气相溶剂冷凝成液相,从除沫器8-4底部管口收集并送入下一工序;气相(气相为气态的voc有机溶剂,脱附出来的高温氮气包含了高浓度的voc有机溶剂,冷凝只是溶剂这部分变成液态导出;此处的“气相”指冷凝后少量残存的气态溶剂和全部氮气)则经过翅片管式换热器d8-5的预热后,送入气-气板式换热器8-7的冷侧,与另一回路(床层冷却回路)进行换热,回收其中的热量,升温后经过风机a8-8,以此顺序进行整个脱附冷凝回路的循环过程;压力调节阀c8-16根据脱附冷凝回路的压力来调节大小,当脱附冷凝回路的压力低于设定值时,向脱附冷凝回路补充氮气;压力调节阀d8-17根据脱附冷凝回路的压力来调节大小,当脱附冷凝回路压力超过设定值,排放气体以降低压力。

55.床层冷却回路包括气-气板式换热器8-7(热侧)、翅片管式换热器f8-11、风机b8-12、吸附单元b,吸附单元b包括若干个并联设置的吸附罐b13;

56.脱附冷凝完成的床层,需要经过冷却,才能再次投入到废气的吸附过程中,该回路便可以将氮气降温后通入床层进行冷却。

57.床层冷却回路的具体运行过程如下:经过冷却床层后升温的氮气从吸附罐b13出来后,会首先通过气-气板式换热器吸附单元b8-7的热侧,与脱附冷凝回路进行换热,回收一部分热量,然后通过翅片管式换热器f8-11冷却至低温(40~55℃)后再次进入吸附罐b8-13中,在吸附罐b8-13中进行床层的冷却。以此顺序循环进行,直到吸附罐b8-13中床层温度达到设定值(低于55~60℃)。压力调节阀a8-14根据床层冷却回路的压力来调节大小,当床层冷却回路的压力低于设定值时,向床层冷却回路补充氮气;压力调节阀b8-15根据床层冷却回路的压力来调节大小,当床层冷却回路压力超过设定值,排放气体以降低压力。

58.对于单个填料容器的脱附再生,脱附冷凝回路加床层冷却回路构成了一个完整的脱附再生流程。所以控制上,需要使不同编组的填料容器交替进行脱附冷凝回路和床层冷

却回路两个回路的运行。

59.吸附罐的分组及对于脱附过程热耦合的作用,如图5所示,热耦合作用的实现方法为在脱附模块中设置了气-气板式换热器8-7,使其可以对不同编组的吸附罐进行热能匹配,从而回收床层冷却的热量,同时减小需要外部输入的冷量和热量,达到节能的目的。

60.脱附模块可同时实现两种功能,一套系统进行吸附罐a7的高温脱附,另外一套进行吸附罐b8-13的冷却降温。

61.对吸附单元a和吸附单元b分别进行了编组,使得可以对不同阶段的吸附罐进行过程匹配;吸附单元a与吸附单元b即分属于两个不同的吸附模块编组(参见图5)。

62.各单元包含至少n+1个吸附罐,其中n个吸附罐处于吸附阶段;1个吸附罐处于填料脱附再生阶段。这样两个编组都有1个吸附罐处于脱附再生阶段。吸附单元a中包括n+1个吸附罐a7;

63.吸附单元b中包括n+1个吸附罐b8-13;

64.吸附罐a7和吸附罐b13中均填充了活性炭颗粒;活性炭的填充量与吸附罐的规格大小与待处理的有机废气工况有关。

65.在脱附模块中设置了气-气板式换热器8-7,使其可以对不同编组的吸附罐进行热能匹配,从而回收床层冷却的热量,同时减小需要外部输入的冷量和热量,达到节能的目的。

66.步骤3,采用脱水模块对步骤2脱附出来的有机溶剂进行脱水处理,得到干燥的粗溶剂。

67.如图6、7所示,脱水模块包括分子筛罐9-5、毛溶剂罐9-6、换热器i9-2、换热器ii9-3和风机c9-1,分子筛罐9-5顶部设置有多个入口和出口,分子筛罐9-5底部也设置有多个入口和出口,分子筛罐9-5顶部入口处通过管路与换热器i9-2出口处连接,分子筛罐9-5顶部出口处连接有管路,分子筛罐9-5底部入口处通过管路与毛溶剂罐9-6出口处连接,分子筛罐9-5与毛溶剂罐9-6的连接管路上设置有泵9-7,分子筛罐9-5底部一出口处通过管路与毛溶剂罐9-6入口处连接,分子筛罐9-5底部一出口处通过管路与换热器ii9-3入口处连接,分子筛罐9-5顶部设置有氮气通入管9-4,氮气通入管9-4接有氮气源,换热器i9-2与换热器ii9-3通过管路连接,风机9-1设置于换热器i9-2与换热器ii9-3的连接管路上,各管路上靠近分子筛罐9-5的出口和入口处均设置有调节阀。

68.换热器i9-2外接循环热源,换热器i9-2的循环介质为导热油,换热器ii9-3外接循环冷源,换热器ii9-3的循环介质为冷却水。

69.风机9-1与换热器i9-2的连接管路上连通有氮气管和新风管,氮气管接有氮气源,新风管与外界相通,且新风管上设置有新风阀。

70.本发明以两个分子筛罐9-5为例,如图7所示,分子筛罐9-5包括罐体a,罐体a中设置有填料9-8,罐体顶部中央设置有检修口a9-9,检修口a9-9下部设置有氮气/空气进口9-10,氮气/空气进口9-10通过管路与换热器i9-2连接,罐体顶部设置有氮气进口9-11、氮气出口9-12和干溶剂出口9-13,氮气进口9-11和氮气出口9-12分别位于检修口a9-9两侧,氮气进口9-11处设置有氮气通入管9-4,氮气通入管9-4连接有氮气源,氮气出口9-12和干溶剂出口9-13分别连接有管路,氮气出口9-12连接的管路连接有废气处理总进口,由废气处理总进口处对气体再次回收利用,干溶剂出口9-13连接的管路与下一工序的精馏模块连

接,罐体底部中央设置有检修口b9-14,检修口b14上设置有毛溶剂出口9-15、再生空气出口9-16和毛溶剂进口9-17,毛溶剂出口9-15通过管路与毛溶剂罐9-6入口连接,再生空气出口9-16通过管路与换热器ii9-3连接,毛溶剂进口9-17通过管路与毛溶剂罐9-6出口连接。

71.脱水模块的脱水过程具体如下:

72.1)吸水

73.经脱附收集的溶剂储存在毛溶剂罐9-6中,毛溶剂罐9-6中的溶剂经泵9-7从分子筛下部进入,溶剂中的水分经分子筛罐9-5中填料被吸收,干溶剂从分子筛罐9-5顶部流出,之后进入精馏阶段进行分离提纯。

74.2)压料

75.当分子筛罐9-5吸水已达到饱和状态,该分子筛罐9-5进入压料阶段。

76.氮气由氮气通入管9-4从分子筛罐9-5顶部进入,将填料中的剩余溶剂再次压至毛溶剂罐9-6。

77.3)干燥

78.压料完成后,氮气由氮气管进入系统,经换热器i9-2进行加热后进入分子筛罐9-5,对分子筛罐9-5中填料进行干燥,干燥后气体从分子筛罐9-5顶排至总进口进行再次回收利用。

79.4)再生

80.经过干燥后,分子筛罐9-5中的床层中几乎没有溶剂组成,无爆炸风险,当回路中检测的氧气含量低于设定值时,利用空气对分子筛进行再生;经过导热油加热的高温空气由分子筛罐9-5顶进入,将分子筛中的水分从底部带出,经风机9-1加压后送入废气处理总进口,直至床层达到设定温度。

81.5)冷却

82.再生完毕的床层还需要进行冷却才能重新进行溶剂脱水,因为低温下吸水效果较好。此时关闭新风管上的新风阀,关闭导热油加热回路,利用回路内现有空气,经过换热器ii9-3冷却水冷却后,冷却空气通入分子筛罐9-5顶部,与分子筛床层换热,气相从底部出来,经风机9-1加压返回分子筛罐,循环冷却,直至床层达到设定温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1