一种节能式硅烷流化床装置的制作方法

1.本实用新型属于流化床技术领域,具体涉及一种节能式硅烷流化床装置。

背景技术:

2.硅烷流化床法生产颗粒硅是将高纯硅烷和氢气通入流化床,在高温高压下生产硅,流化床反应区的反应温度可达到600~800℃,非反应区受到反应区影响,温度可同步达到600-800℃。流化床上部区域温度高,会出现炉壁结硅的现象,不利于流化床的长期运行。为了减少反应炉炉壁结硅,现有技术中考虑在反应炉外部设置降温设备以降低非反应区的温度,但是降温设备价格高、运行时能耗大,不利于节能减排,环保性差。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的不足,提供一种节能式硅烷流化床装置,既降低了非反应区温度,减少了反应炉炉壁结硅,降低了反应区的加热功率,实现了节能减排,环保性强。

4.本实用新型提供了如下的技术方案:

5.一种节能式硅烷流化床装置,包括反应炉,所述反应炉的底部连接有第一原料气进管和第二原料气进管;所述反应炉的下部设有反应区,上部设有非反应区;所述非反应区内设有螺旋气管组,所述螺旋气管组的进口端连接有冷氢气进管,出口端连接有氢气出管,所述氢气出管与第一原料气进管相连。

6.进一步的,所述螺旋气管组包括以衔接管尾首相连的若干螺旋管。

7.进一步的,所述非反应区内设有温度传感器。

8.进一步的,所述反应炉下部设有位于反应区外部的加热器。

9.进一步的,所述反应炉底部设有气体分布器,所述气体分布器位于反应区与所述第一原料气进管和第二原料气进管之间。

10.进一步的,所述反应炉的顶部连接有尾气出管,所述反应炉的底部连接有产品出管。

11.进一步的,所述第一原料气进管还连接有补气管。

12.进一步的,所述螺旋气管组包括两个螺旋管,两个螺旋管之间的衔接管连接有冷却组件。

13.进一步的,所述冷却组件包括与衔接管相连的冷却管以及与冷却管相连的若干环形喷气管,各喷气管自上而下依次分布且直径逐渐增大,所述喷气管上分布有喷气口。

14.进一步的,所述冷却管与各喷气管间通过若干均匀分布的冷却支管相连。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型中反应炉的非反应区内设有螺旋气管组,螺旋气管组的进口端连接有冷氢气进管,出口端连接有氢气出管,氢气出管与第一原料气进管相连;将冷氢气从冷氢气进管通入,冷氢气流经螺旋气管组,通过螺旋结构增加换热面积,实现充分换热,使非反应

区的温度降低,减少了反应炉炉壁结硅,同时,非反应区内的高温环境使冷氢气温度升高,经过氢气出管和第一原料气进管后进入流化床,作为原料气体进行反应,降低了反应区的加热功率,实现了节能减排,也不需外设降温设备,成本低。

附图说明

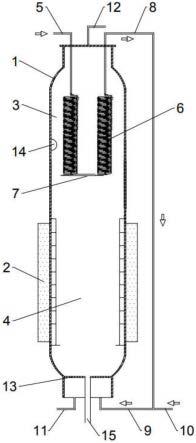

17.图1是本实用新型实施例1中流化床装置的结构示意图;

18.图2是本实用新型实施例2中流化床装置的结构示意图;

19.图3是本实用新型实施例2中冷却组件的结构示意图;

20.图4是本实用新型实施例2中冷却组件的俯视结构示意图;

21.图中标记为:1、反应炉;2、加热器;3、非反应区;4、反应区;5、冷氢气进管;6、螺旋气管组;7、衔接管;8、氢气出管;9、第一原料气进管;10、补气管;11、第二原料气进管;12、尾气出管;13、气体分布器;14、温度传感器;15、产品出管;16、冷却管;18、喷气管;19、喷气口;20、冷却支管。

具体实施方式

22.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

23.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.实施例1

25.如图1所示,本实施例提供一种节能式硅烷流化床装置,包括反应炉1,反应炉1的底部连接有第一原料气进管9和第二原料气进管11;反应炉1的下部设有反应区4,上部设有非反应区3;非反应区3内设有螺旋气管组6,螺旋气管组6包括以衔接管7尾首相连的若干螺旋管,螺旋气管组6的进口端连接有冷氢气进管5,出口端连接有氢气出管8,氢气出管8与第一原料气进管9相连,第一原料气进管9还连接有补气管10,用于实时补充反应所需氢气。

26.反应炉1的非反应区3内设有温度传感器14,用于实时监测非反应区3的温度,便于调节冷氢气进管5处冷氢气的通入速度和通入量。反应炉1下部设有位于反应区4外部的加热器2,用于提供反应所需热量。反应炉1底部设有气体分布器13,气体分布器13位于反应区4与第一原料气进管9和第二原料气进管11之间,第一原料气氢气和第二原料气高纯硅烷分别自第一原料气进管9和第二原料气进管11通入,经气体分布器13混合后进入反应区4进行高温高压反应,制备颗粒硅。

27.反应炉1的顶部连接有尾气出管12,反应过程中产生的废气及多余的原料气自尾气出管12排出。反应炉1的底部连接有产品出管15,成品颗粒归从产品出管15取出。

28.本实施例的工作原理为:

29.第一原料气氢气和第二原料气高纯硅烷分别自第一原料气进管9和第二原料气进管11通入,经气体分布器13混合后进入反应区4进行高温高压反应,反应过程中非反应区3随反应区4温度逐渐升高,当温度传感器14监测到非反应区3温度高于限定值后,通过冷氢

气进管5通入冷氢气,冷氢气流经螺旋气管组6,使非反应区3的温度降低,减少反应炉1炉壁结硅,同时,非反应区3内的高温环境使冷氢气温度升高,经过氢气出管8和第一原料气进管9后进入流化床的反应区4,作为原料气体进行反应,节省了氢气使用量,降低了反应区的加热功率,实现了节能减排。

30.实施例2

31.如图2-图4所示,本实施例提供一种节能式硅烷流化床装置,包括实施例1中的结构。此外,本实施例中,螺旋气管组6包括两个螺旋管,两个螺旋管之间的衔接管7连接有冷却组件。

32.冷却组件包括与衔接管7相连的冷却管16以及与冷却管16相连的若干环形喷气管18,冷却管16与各喷气管18间通过若干均匀分布的冷却支管20相连,各喷气管18自上而下依次分布且直径逐渐增大,喷气管18上分布有喷气口19。

33.当非反应区3的温度升高过快,仅通过螺旋气管组6进行降温,所耗时间过长。此时,将流经螺旋气管组6的冷氢气分支出一部分,经过冷却管16、冷却支管20、喷气管18后从喷气口19喷出,为非反应区3快速降温,以应对非反应区3温度升高过快的特殊情况。由于越靠近反应区4温度越高,所以各喷气管18自上而下直径逐渐增大,有利于非反应区3快速、全面降温,从而有效减少反应炉炉壁结硅现象。

34.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1