一种用于高塔硝硫基复合肥料的生产装置的制作方法

1.本发明涉及复合肥加工技术领域,特别涉及一种用于高塔硝硫基复合肥料的生产装置。

背景技术:

2.复合肥料是指含有两种或两种以上营养元素的化肥,复合肥料具有养分含量高、副成分少且物理性状好等优点,对于平衡施肥,提高肥料利用率,促进作物的高产稳产有着十分重要的作用;在复合肥料加工过程中,需要对肥料进行加工成粒。

3.如申请号:cn202020904610.5,公开了一种高塔硝硫基复合肥料的生产装置,包括立筒筒体,所述立筒筒体的底部固定安装有支撑环座,所述立筒筒体的顶部固定连接有入料管,所述立筒筒体的一侧固定连接有出料管。使粒度小于网架孔眼的颗粒漏下,使粒度大于网架孔眼的颗粒卡在网架的顶面,通过第一电机带动传动轴转动,从而带动连接柱和连接条转动,使刮尺对网架表面粒度较大的肥料颗粒进行刮碎,从而使肥料颗粒漏下,锯齿刮板对网架表面堆积的肥料进行刮动,使粒度较小的肥料颗粒从堆积层的上方翻下,从而漏至立筒筒体底部,从而达到了保障复合肥料加工成粒粒度大小一致的效果,实现了对粒度较大的肥料颗粒进行筛分和破碎的目标。

4.类似于上述申请的高塔硝硫基复合肥料的生产装置目前还存在以下几点不足:

5.一个是,上述申请以及现有装置虽然能够实现复合肥的破碎以及筛选,但是不能够通过结构上的改进在进料时自动实现结块复合肥的初步破碎,且不能够通过该初步破碎结构来驱动筛选结构实现筛选;再者是,现有装置在筛选过程中筛选频率较低,从而影响筛选效果;最后是,现有装置在筛选过程中不能够通过结构上的改进与破碎相互结合。

技术实现要素:

6.有鉴于此,本发明提供一种用于高塔硝硫基复合肥料的生产装置,其具有辅助部,通过这个辅助部能够实现结块复合肥的初步破碎,且通过这个辅助部上的叶轮还能够实现筛选框的驱动,进而实现了筛选;具有卡槽,通过这个卡槽与叶轮的配合可提高震动筛选频率;具有辅助板,通过这个辅助板能够在筛选的过程中再次实现破碎。

7.本发明提供了一种用于高塔硝硫基复合肥料的生产装置,具体包括:设备壳体、辅助部和筛选部;

8.所述设备壳体放置在地面上,且设备壳体上通过螺栓固定连接有进料斗;设备壳体上对称焊接有两块固定板,且两块固定板均为矩形板状结构,并且每块固定板上均插接有两个固定螺栓;两块固定板的底端面均高于设备壳体的底端面,且固定板底端面与设备壳体底端面之间的间距为3cm;

9.所述辅助部由转轴、驱动电机和叶轮组成,且转轴转动连接在设备壳体上;

10.所述筛选部由座体、滑动杆、筛选框、筛孔、弹性件和卡槽组成,且座体共设有,并且两个座体对称焊接在设备壳体的内壁上。

11.可选地,所述驱动电机通过螺栓固定连接在设备壳体上,且驱动电机的转动轴与转轴相连接;转轴上呈线性阵列状安装有六个叶轮,且叶轮与进料斗位置对正。

12.可选地,每个所述座体上均对称焊接有两根滑动杆,且四根滑动杆均为阶梯轴状结构;四根滑动杆上滑动连接有筛选框,且筛选框上呈矩形阵列状开设有筛孔,并且筛选框位于进料斗的下方30cm处。

13.可选地,每根所述滑动杆上均套接有一个弹性件,且四个弹性件共同组成了筛选框的弹性复位结构。

14.可选地,最前侧一个所述叶轮和最后侧一个叶轮均与筛选框位置对正,且当转轴转动时最前侧一个所述叶轮和最后侧一个叶轮均与筛选框的顶端面弹性接触。

15.可选地,所述筛选框顶端面呈矩形阵列状开设有卡槽,且卡槽为半圆形槽状结构;卡槽与叶轮位置对正,且当转轴转动叶轮与卡槽呈连续弹性卡接状。

16.可选地,所述设备壳体上通过螺栓固定连接有一个收集斗,且收集斗位于筛选框下方10cm处;收集斗上安装有排料管,且收集斗为汇聚形结构。

17.可选地,所述设备壳体内壁顶端面呈线性阵列状焊接有辅助板,且辅助板与筛选框位置对正;辅助板与筛选框内的复合肥接触,且辅助板组成了筛选框内的复合肥的破碎结构。

18.可选地,所述辅助板为矩形板状结构,且辅助板底端面经打磨处理,并且打磨处理后辅助板的底端面呈弧形结构。

19.有益效果

20.通过辅助部的设置,因为驱动电机通过螺栓固定连接在设备壳体上,且驱动电机的转动轴与转轴相连接;转轴上呈线性阵列状安装有六个叶轮,且叶轮与进料斗位置对正,从而当驱动电机转动时通过叶轮可实现复合肥料的破碎,那么也就实现了结块后复合肥的破碎,那么也就实现了结块复合肥的初步破碎。

21.通过筛选部的设置,首先,通过筛选框和筛孔可实现复合肥的筛选,其次,通过叶轮对筛选框的连续拨动可实现震动筛选,最后,通过卡槽的设置可提升筛选效果,具体如下:

22.首先,因为四根滑动杆上滑动连接有筛选框,且筛选框上呈矩形阵列状开设有筛孔,并且筛选框位于进料斗的下方30cm处,从而可实现复合肥的筛选;

23.其次,最前侧一个所述叶轮和最后侧一个叶轮均与筛选框位置对正,且当转轴转动时最前侧一个所述叶轮和最后侧一个叶轮均与筛选框的顶端面弹性接触,那么当转轴转动时也就实现了筛选框的上下往复运动,进而也就实现震动式筛选;

24.最后,因为筛选框顶端面呈矩形阵列状开设有卡槽,且卡槽为半圆形槽状结构;卡槽与叶轮位置对正,且当转轴转动叶轮与卡槽呈连续弹性卡接状,从而提高了筛选框的震动频率,进而提高了筛选效果。

25.通过辅助板的设置,因为设备壳体内壁顶端面呈线性阵列状焊接有辅助板,且辅助板与筛选框位置对正;辅助板与筛选框内的复合肥接触,且辅助板组成了筛选框内的复合肥的破碎结构,那么也就是说在筛选框上下往复运动的过程中通过辅助板就可以将筛选框内的块状复合肥进行破碎。

附图说明

26.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

27.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

28.在附图中:

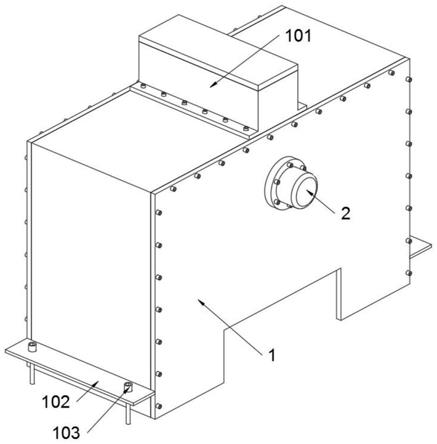

29.图1是本发明的轴视结构示意图。

30.图2是本发明设备壳体拆开后的轴视结构示意图。

31.图3是本发明图2的a处放大结构示意图。

32.图4是本发明图2的主视结构示意图。

33.图5是本发明图4的b处放大结构示意图。

34.图6是本发明剖开后的轴视结构示意图。

35.图7是本发明图6的c处放大结构示意图。

36.图8是本发明图6的主视结构示意图。

37.附图标记列表

38.1、设备壳体;101、进料斗;102、固定板;103、固定螺栓;104、辅助板;105、收集斗;106、排料管;2、辅助部;201、转轴;202、驱动电机;203、叶轮;3、筛选部;301、座体;302、滑动杆;303、筛选框;304、筛孔;305、弹性件;306、卡槽。

具体实施方式

39.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

40.实施例:请参考图1至图8:

41.本发明提出了一种用于高塔硝硫基复合肥料的生产装置,包括:设备壳体1、辅助部2和筛选部3;

42.设备壳体1放置在地面上,且设备壳体1上通过螺栓固定连接有进料斗101;

43.辅助部2由转轴201、驱动电机202和叶轮203组成,且转轴201转动连接在设备壳体1上;

44.筛选部3由座体301、滑动杆302、筛选框303、筛孔304、弹性件305和卡槽306组成,且座体301共设有,并且两个座体301对称焊接在设备壳体1的内壁上。

45.此外,根据本发明的实施例,如图1所示,设备壳体1上对称焊接有两块固定板102,且两块固定板102均为矩形板状结构,并且每块固定板102上均插接有两个固定螺栓103;两块固定板102的底端面均高于设备壳体1的底端面,且固定板102底端面与设备壳体1底端面之间的间距为3cm,那么当将固定螺栓103拧紧后在固定板102会产生弹性变形,那么通过固定板102弹性变形的回弹力就可以实现固定螺栓103的摩擦式防松动。

46.此外,根据本发明的实施例,如图2和图6所示,驱动电机202通过螺栓固定连接在设备壳体1上,且驱动电机202的转动轴与转轴201相连接;转轴201上呈线性阵列状安装有六个叶轮203,且叶轮203与进料斗101位置对正,从而当驱动电机202转动时通过叶轮203可实现复合肥料的破碎,那么也就实现了结块后复合肥的破碎。

47.此外,根据本发明的实施例,如图6所示,每个座体301上均对称焊接有两根滑动杆302,且四根滑动杆302均为阶梯轴状结构;四根滑动杆302上滑动连接有筛选框303,且筛选框303上呈矩形阵列状开设有筛孔304,并且筛选框303位于进料斗101的下方30cm处,从而可实现复合肥的筛选。

48.此外,根据本发明的实施例,如图4所示,每根滑动杆302上均套接有一个弹性件305,且四个弹性件305共同组成了筛选框303的弹性复位结构,从而当筛选框303失去拨动力后在弹性件305的弹力推动下可实现筛选框303的弹性复位。

49.此外,根据本发明的实施例,如图2和图6所示,最前侧一个叶轮203和最后侧一个叶轮203均与筛选框303位置对正,且当转轴201转动时最前侧一个叶轮203和最后侧一个叶轮203均与筛选框303的顶端面弹性接触,那么当转轴201转动时也就实现了筛选框303的上下往复运动,进而也就实现震动式筛选。

50.此外,根据本发明的实施例,如图2和图3所示,筛选框303顶端面呈矩形阵列状开设有卡槽306,且卡槽306为半圆形槽状结构;卡槽306与叶轮203位置对正,且当转轴201转动叶轮203与卡槽306呈连续弹性卡接状,从而提高了筛选框303的震动频率,进而提高了筛选效果。

51.此外,根据本发明的实施例,如图4所示,设备壳体1上通过螺栓固定连接有一个收集斗105,且收集斗105位于筛选框303下方10cm处;收集斗105上安装有排料管106,且收集斗105为汇聚形结构,从而通过收集斗105可实现筛选后复合肥的汇集排出。

52.此外,根据本发明的实施例,如图6所示,设备壳体1内壁顶端面呈线性阵列状焊接有辅助板104,且辅助板104与筛选框303位置对正;辅助板104与筛选框303内的复合肥接触,且辅助板104组成了筛选框303内的复合肥的破碎结构,那么也就是说在筛选框303上下往复运动的过程中通过辅助板104就可以将筛选框303内的块状复合肥进行破碎。

53.此外,根据本发明的实施例,如图6和图7所示,辅助板104为矩形板状结构,且辅助板104底端面经打磨处理,并且打磨处理后辅助板104的底端面呈弧形结构,从而可防止辅助板104将复合肥颗粒挤碎。

54.本实施例的具体使用方式与作用:

55.使用时,首先启动驱动电机202,此时叶轮203呈转动状态,而后将复合肥从进料斗101处倒入到设备壳体1内,此时通过叶轮203可将复合肥中的结块的复合肥进行初步破碎;初步破碎后的复合肥掉落在筛选框303内,并通过筛孔304进行筛选;

56.与此同时,最前侧一个叶轮203和最后侧一个叶轮203均与筛选框303位置对正,且当转轴201转动时最前侧一个叶轮203和最后侧一个叶轮203均与筛选框303的顶端面弹性接触,那么当转轴201转动时也就实现了筛选框303的上下往复运动,进而也就实现震动式筛选;

57.与此同时,因为筛选框303顶端面呈矩形阵列状开设有卡槽306,且卡槽306为半圆形槽状结构;卡槽306与叶轮203位置对正,且当转轴201转动叶轮203与卡槽306呈连续弹性卡接状,从而提高了筛选框303的震动频率,进而提高了筛选效果;

58.与此同时,设备壳体1内壁顶端面呈线性阵列状焊接有辅助板104,且辅助板104与筛选框303位置对正;辅助板104与筛选框303内的复合肥接触,且辅助板104组成了筛选框303内的复合肥的破碎结构,那么也就是说在筛选框303上下往复运动的过程中通过辅助板

104就可以将筛选框303内的块状复合肥进行破碎;

59.最后通过破碎和筛选后的复合肥掉落在收集斗105内,因为收集斗105为汇聚形结构,故可实现复合肥的快速排出。

60.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

61.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1