一种用于交叉带分拣系统的全自动供件系统的制作方法

1.本发明涉及分拣设备技术领域,尤其是一种用于交叉带分拣系统的全自动供件系统。

背景技术:

2.目前,在物流分拣过程中会需要将大批包裹有序供入交叉带分拣系统,目前市面上更多的是依靠人工解包倒入解包滑槽,由人工取件后,有序供入三段式半自动供包机,进入交叉带分拣系统。这类模式,效率低下,人工劳动强度大,人工成本较高。

技术实现要素:

3.本技术针对上述现有生产技术中的缺点,提供一种用于交叉带分拣系统的全自动供件系统,能够充分利用交叉带分拣系统的效率,提高了分拣效率,降低了人工劳动强度,降低了人工成本。

4.本发明所采用的技术方案如下:一种用于交叉带分拣系统的全自动供件系统,包括皮带输送机,所述皮带输送机的进料端设置螺旋解包滑槽,皮带输送机上沿输送方向依次设置叠件分离装置、发散装置、单件分离装置、滚筒居中机、拉锯皮带机、叠件检测装置、到件检测装置和摆轮分拣机,所述摆轮分拣机设置在皮带输送机出料端尾段,摆轮分拣机设置数量为一个或多个;所述摆轮分拣机一侧连接四段式全自动供包机进料端;所述皮带输送机出料端连接回流滑槽进料端,回流滑槽出料端连接三段式半自动供包机进料端。

5.进一步的,皮带输送机的进料端一侧设置异形件滑槽,人工解包后将异形件剔除出来放入异形件滑槽中。

6.进一步的,叠件分离装置包括沿着输送方向依次设置的发散段、暂存段、分离段和过渡段,发散段为倾斜设置的辊筒发散滑槽,发散段进料端位置高于出料端位置,暂存段为水平设置的皮带输送机构,分离段包括沿着输送方向依次设置的第一爬坡输送段和第二爬坡输送段,第一爬坡输送段和第二爬坡输送段倾斜设置,第一爬坡输送段进料端位置低于出料端位置,第二爬坡输送段进料端位置低于出料端位置,第一爬坡输送段的倾斜角度大于第二爬坡输送段的倾斜角度,第一爬坡输送段包括两个沿着输送方向设置的皮带输送机构,第二爬坡输送段包括两个沿着输送方向设置的皮带输送机构,过渡段包括沿着输送方向依次设置的降坡输送段和水平输送段,降坡输送段为倾斜设置的皮带输送机构,降坡输送段的进料端位置高于出料端位置,水平输送段为水平设置的皮带输送机构,所述发散段的出料端和暂存段的进料端输送端面相接,第一爬坡输送段的出料端辊筒端面和第二爬坡输送段的进料端辊筒端面相切,且第一爬坡输送段的出料端辊筒最高位置高于第二爬坡输送段的进料端辊筒最高位置,第二爬坡输送段的出料端辊筒端面和降坡输送段的进料端辊筒端面相切,第二爬坡输送段的出料端辊筒最高位置高于降坡输送段的进料端辊筒最高位置,降坡输送段的出料端辊筒端面和水平输送段的进料端辊筒端面相切,降坡输送段的出

料端辊筒端面最高位置高于水平输送段的进料端辊筒端面。

7.进一步的,发散段的倾斜角度范围为20

°

~32

°

,发散段上设置两组成v形排列的无动力辊筒。

8.进一步的,暂存段、第一爬坡输送段、第二爬坡输送段、降坡输送段和水平输送段的左右两侧分别设置侧挡板,暂存段的侧挡板和第一爬坡输送段的侧挡板之间的间隙位置处设置第一挡板,第一爬坡输送段的侧挡板和第二爬坡输送段的侧挡板之间的间隙位置处设置第二挡板,第二爬坡输送段的侧挡板和降坡输送段的侧挡板之间的间隙位置处设置第三挡板,降坡输送段的侧挡板和水平输送段的侧挡板之间的间隙位置处设置第四挡板,第一挡板、第二挡板、第三挡板和第四挡板能够防止辊筒卷件,所述发散段、暂存段、分离段和过渡段的输送通道正上方设置相机,相机能够监测输送通道上包裹的情况。

9.进一步的,四段式全自动供包机包括沿着输送方向依次设置的第一暂存输送段、第二暂存输送段和第三暂存输送段,第一暂存输送段和第二暂存输送段均为伺服动力皮带传动结构,第三暂存输送段为电辊筒窄带传动结构,第一暂存输送段进料端上方横跨设置第一检测光幕,第一检测光幕设置在第一检测光幕支架上,第一检测光幕支架两端分别固定在第一暂存输送段左右两侧,第二暂存输送段进料端和出料端上方分别横跨设置第二检测光幕和第三检测光幕,第二检测光幕和第三检测光幕均设置在第二检测光幕支架上,第二检测光幕支架两端分别固定在第二暂存输送段左右两侧,所述第三暂存输送段的出料端设置过渡段,过渡段的出料端设置第一供包输送段,第一供包输送段的出料端设置第二供包输送段,第二供包输送段的出料端设置第三供包输送段,第三供包输送段的出料端设置第四供包输送段,过渡段、第一供包输送段、第二供包输送段和第三供包输送段均为伺服动力皮带传动结构,第四供包输送段为电辊筒窄带传动结构,第一供包输送段的进料端正上方横跨设置第四检测光幕,第二供包输送段的进料端和出料端正上方分别横跨设置第五检测光幕和第六检测光幕,第四检测光幕、第五检测光幕和第六检测光幕共同设置在第三检测光幕支架上,第三检测光幕支架两端分别固定在第二供包输送段左右两侧。

10.进一步的,四段式全自动供包机进料端设置姿态调整装置,姿态调整装置包括安装框架,安装框架的上端面沿着对角线依次设置多个互相平行的包胶滚筒,多个包胶滚筒中位于中间位置的包胶滚筒最长,从中间位置向左右两侧的包胶滚筒长度由长变短,安装框架上端面左右两侧分别设置侧挡板和侧安装架,侧安装架前后端分别转动连接第一侧传动辊筒和第二侧传动辊,第一侧传动辊筒和第二侧传动辊上共同套设侧传动皮带,多个包胶滚筒的滚动端面朝向侧传动皮带一侧,多个包胶滚筒正上方横跨设置光幕,光幕两端固定在光幕支架上,光幕支架固定在安装框架左右两侧。

11.进一步的,三段式半自动供包机包括沿着输送方向依次设置的第一输送段、第二输送段和第三输送段,第一输送段和第二输送段均为伺服动力皮带传动结构,第三输送段为电辊筒窄带传动结构。

12.进一步的,皮带输送机一侧并排设置旁支皮带输送机,旁支皮带输送机的进料端设置旋解包滑槽,旁支皮带输送机上沿输送方向依次设置叠件分离装置、发散装置、单件分离装置、滚筒居中机、拉锯皮带机、叠件检测装置、到件检测装置和摆轮分拣机,摆轮分拣机设置在旁支皮带输送机出料端尾段,摆轮分拣机设置数量为一个或多个,所述旁支皮带输送机出料端连接再分拣输送机进料端,再分拣输送机出料端连接皮带输送机,再分拣输送

机出料端位于皮带输送机上设置的叠件分离装置上游位置。

13.本发明的有益效果如下:本发明有效解决了人工劳动强度大,人工成本高的问题,能够充分利用交叉带分拣系统的效率,提高了分拣效率,降低了人工劳动强度,降低了人工成本,极大保障了交叉带分拣系统的效率能够充分利用;并且单机模块化设计可以做到快速更换维护,大大提高设备的易维护性。

附图说明

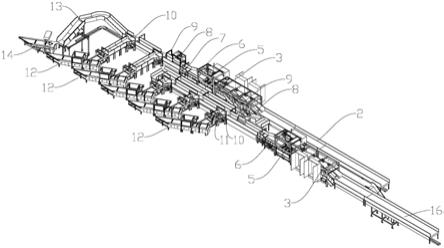

14.图1为本发明立体图。

15.图2为本发明俯视图。

16.图3为叠件分离装置主视图。

17.图4为叠件分离装置俯视图。

18.图5为四段式全自动供包机立体图。

19.图6为姿态调整装置立体图。

20.图7为三段式半自动供包机立体图。

21.其中:1、螺旋解包滑槽;2、皮带输送机;3、叠件分离装置;3.1、发散段;3.2、暂存段;3.3、分离段;3.3.1、第一爬坡输送段;3.3.2、第二爬坡输送段;3.4、过渡段;3.4.1、降坡输送段;3.4.2、水平输送段;3.5、第一挡板;3.6、第二挡板;3.7、第三挡板;3.8、第四挡板;4、发散装置;5、单件分离装置;6、滚筒居中机;7、拉锯皮带机;8、叠件检测装置;9、到件检测装置;10、摆轮分拣机;11、姿态调整装置;11.1、安装框架;11.2、包胶滚筒;11.3、侧挡板;11.4、侧安装架;11.5、第一侧传动辊筒;11.6、第二侧传动辊筒;11.7、侧传动皮带;11.8、光幕支架;11.9、光幕;12、四段式全自动供包机;12.1、第一暂存输送段;12.2、第二暂存输送段;12.3、第三暂存输送段;12.4、第一检测光幕;12.5、第一检测光幕支架;12.6、第二检测光幕支架;12.7、第二检测光幕;12.8、第三检测光幕;12.9、过渡段;12.10、第一供包输送段;12.11、第二供包输送段;12.12、第三供包输送段;12.13、第四供包输送段;12.14、第三检测光幕支架;12.15、第四检测光幕;12.16、第五检测光幕;12.17、第六检测光幕;13、回流滑槽;14、三段式半自动供包机;14.1、第一输送段;14.2、第二输送段;14.3、第三输送段;15、异形件滑槽;16、旁支皮带输送机;17、再分拣输送机。

具体实施方式

22.下面结合附图,说明本发明的具体实施方式。

23.如图1和图2所示的实施例中,一种用于交叉带分拣系统的全自动供件系统主要包括皮带输送机2,皮带输送机2的进料端设置螺旋解包滑槽1,在使用过程中,人工解包后将包裹倒入螺旋解包滑槽1中,然后流入皮带输送机2中。皮带输送机2的进料端一侧设置异形件滑槽15,人工解包后将异形件剔除出来放入异形件滑槽15中。

24.如图1和图2所示的实施例中,皮带输送机2上沿输送方向依次设置叠件分离装置3、发散装置4、单件分离装置5、滚筒居中机6、拉锯皮带机7、叠件检测装置8、到件检测装置9和摆轮分拣机10。

25.在工作时,皮带输送机2将堆叠的包裹输送到叠件分离装置3中,叠件分离装置3能

够将堆叠的包裹分离成多排单包裹。

26.如图3和图4所示的实施例中,叠件分离装置3包括沿着输送方向依次设置的发散段3.1、暂存段3.2、分离段3.3和过渡段3.4,发散段3.1为倾斜设置的辊筒发散滑槽,发散段3.1进料端位置高于出料端位置。暂存段3.2为水平设置的皮带输送机构。分离段3.3包括沿着输送方向依次设置的第一爬坡输送段3.3.1和第二爬坡输送段3.3.2,第一爬坡输送段3.3.1和第二爬坡输送段3.3.2倾斜设置,第一爬坡输送段3.3.1进料端位置低于出料端位置,第二爬坡输送段3.3.2进料端位置低于出料端位置,第一爬坡输送段3.3.1的倾斜角度大于第二爬坡输送段3.3.2的倾斜角度。第一爬坡输送段3.3.1包括两个沿着输送方向设置的皮带输送机构,第二爬坡输送段3.3.2包括两个沿着输送方向设置的皮带输送机构。过渡段3.4包括沿着输送方向依次设置的降坡输送段3.4.1和水平输送段3.4.2,降坡输送段3.1.1为倾斜设置的皮带输送机构,降坡输送段3.1.1的进料端位置高于出料端位置。水平输送段3.4.2为水平设置的皮带输送机构。

27.如图3和图4所示的实施例中,发散段3.1的出料端和暂存段3.2的进料端输送端面相接,第一爬坡输送段3.3.1的出料端辊筒端面和第二爬坡输送段3.3.2的进料端辊筒端面相切,且第一爬坡输送段3.3.1的出料端辊筒最高位置高于第二爬坡输送段3.3.2的进料端辊筒最高位置。第二爬坡输送段3.3.2的出料端辊筒端面和降坡输送段3.4.1的进料端辊筒端面相切,第二爬坡输送段3.3.2的出料端辊筒最高位置高于降坡输送段3.4.1的进料端辊筒最高位置。降坡输送段3.4.1的出料端辊筒端面和水平输送段3.4.2的进料端辊筒端面相切,降坡输送段3.4.1的出料端辊筒端面最高位置高于水平输送段3.4.2的进料端辊筒端面。

28.如图3和图4所示的实施例中,发散段3.1的倾斜角度范围为20

°

~32

°

,发散段3.1上设置两组成v形排列的无动力辊筒。

29.如图3和图4所示的实施例中,暂存段3.2、第一爬坡输送段3.3.1、第二爬坡输送段3.3.2、降坡输送段3.4.1和水平输送段3.4.2的左右两侧分别设置侧挡板,暂存段3.2的侧挡板和第一爬坡输送段3.3.1的侧挡板之间的间隙位置处设置第一挡板3.5,第一爬坡输送段3.3.1的侧挡板和第二爬坡输送段3.3.2的侧挡板之间的间隙位置处设置第二挡板3.6,第二爬坡输送段3.3.2的侧挡板和降坡输送段3.4.1的侧挡板之间的间隙位置处设置第三挡板3.7,降坡输送段3.4.1的侧挡板和水平输送段3.4.2的侧挡板之间的间隙位置处设置第四挡板3.8。第一挡板3.5、第二挡板3.6、第三挡板3.7和第四挡板3.8能够防止辊筒卷件。

30.如图3和图4所示的实施例中,发散段3.1、暂存段3.2、分离段3.3和过渡段3.4的输送通道正上方设置相机,相机能够监测输送通道上包裹的情况。

31.叠件分离设备3的工作原理为:沿物品输送方向,发散段3.1的辊筒滑槽起到初步分离作用,经过v形布置的无动力辊筒的包裹向两边均匀铺开。初步分开的包裹输送到暂存段3.2,准备输送往分离段3.3。其中,分离段3.3的第一爬坡输送段3.3.1起二次分离作用,堆叠的包裹中,上方包裹受第一爬坡输送段3.3.1角度影响部分下滑,同时因为第一爬坡输送段3.3.1的前后两个皮带输送机构存在速度差,包裹堆叠程度会进一步缓解。分离段3.3的第二爬坡段3.3.2作三次分离,经过前两次分离,第二爬坡段3.3.2的前后两个皮带输送机构的速度差将剩余堆叠包裹完全分离。过渡段3.4的降坡做补偿处理,包裹经过高速的第二爬坡段3.3.2会产生一定弧度的飞跃,将可能出现的少部分难处理的重物积压的堆叠件

跌落开。

32.如图1和图2所示的实施例中,摆轮分拣机10设置在皮带输送机2出料端尾段,摆轮分拣机10设置数量为一个或多个。

33.如图1和图2所示的实施例中,摆轮分拣机10一侧连接四段式全自动供包机12进料端。

34.如图5所示的实施例中,四段式全自动供包机12包括沿着输送方向依次设置的第一暂存输送段12.1、第二暂存输送段12.2和第三暂存输送段12.3,第一暂存输送段12.1和第二暂存输送段12.2均为伺服动力皮带传动结构,第三暂存输送段12.3为电辊筒窄带传动结构。第一暂存输送段12.1进料端上方横跨设置第一检测光幕12.4,第一检测光幕12.4设置在第一检测光幕支架12.5上,第一检测光幕支架12.5两端分别固定在第一暂存输送段12.1左右两侧。第二暂存输送段12.2进料端和出料端上方分别横跨设置第二检测光幕12.7和第三检测光幕12.8,第二检测光幕12.7和第三检测光幕12.8均设置在第二检测光幕支架12.6上,第二检测光幕支架12.6两端分别固定在第二暂存输送段12.2左右两侧。

35.如图5所示的实施例中,第三暂存输送段12.3的出料端设置过渡段12.9,过渡段12.9的出料端设置第一供包输送段12.10,第一供包输送段12.10的出料端设置第二供包输送段12.11,第二供包输送段12.11的出料端设置第三供包输送段12.12,第三供包输送段12.12的出料端设置第四供包输送段12.13。过渡段12.9、第一供包输送段12.10、第二供包输送段12.11和第三供包输送段12.12均为伺服动力皮带传动结构,第四供包输送段12.13为电辊筒窄带传动结构。第一供包输送段12.10的进料端正上方横跨设置第四检测光幕12.15,第二供包输送段12.11的进料端和出料端正上方分别横跨设置第五检测光幕12.16和第六检测光幕12.17,第四检测光幕12.15、第五检测光幕12.16和第六检测光幕12.17共同设置在第三检测光幕支架12.14上,第三检测光幕支架12.14两端分别固定在第二供包输送段12.11左右两侧。

36.为了保证进入四段式全自动供包机12的包裹处于需要的姿态,如图1和图2所示的实施例中,四段式全自动供包机12进料端设置姿态调整装置11。

37.如图6所示的实施例中,姿态调整装置11包括安装框架11.1,安装框架11.1的上端面沿着对角线依次设置多个互相平行的包胶滚筒11.2,多个包胶滚筒11.2中位于中间位置的包胶滚筒11.2最长,从中间位置向左右两侧的包胶滚筒11.2长度由长变短。安装框架11.1上端面左右两侧分别设置侧挡板11.3和侧安装架11.4,侧安装架11.4前后端分别转动连接第一侧传动辊筒11.5和第二侧传动辊11.6,第一侧传动辊筒11.5和第二侧传动辊11.6上共同套设侧传动皮带11.7,多个包胶滚筒11.2的滚动端面朝向侧传动皮带11.7一侧。多个包胶滚筒11.2正上方横跨设置光幕11.9,光幕11.9两端固定在光幕支架11.8上,光幕支架11.8固定在安装框架11.1左右两侧。

38.如图1和图2所示的实施例中,皮带输送机2出料端连接回流滑槽13进料端,回流滑槽13出料端连接三段式半自动供包机14进料端。

39.如图7所示的实施例中,三段式半自动供包机14包括沿着输送方向依次设置的第一输送段14.1、第二输送段14.2和第三输送段14.3,第一输送段14.1和第二输送段14.2均为伺服动力皮带传动结构,第三输送段14.3为电辊筒窄带传动结构。

40.在另一个实施例中,如图1和图2所示的实施例中,皮带输送机2一侧并排设置旁支

皮带输送机16,旁支皮带输送机16的进料端设置旋解包滑槽1,旁支皮带输送机16上沿输送方向依次设置叠件分离装置3、发散装置4、单件分离装置5、滚筒居中机6、拉锯皮带机7、叠件检测装置8、到件检测装置9和摆轮分拣机10,摆轮分拣机10设置在旁支皮带输送机16出料端尾段,摆轮分拣机10设置数量为一个或多个。

41.如图1和图2所示的实施例中,旁支皮带输送机16出料端连接再分拣输送机17进料端,再分拣输送机17出料端连接皮带输送机2,再分拣输送机17出料端位于皮带输送机2上设置的叠件分离装置3上游位置。

42.本发明的工作过程是:包裹在分拣时,首先由人工解包后倒入螺旋滑槽1中,流入皮带输送机2;在皮带输送机2一侧人工将异形件剔除放入异形件滑槽15。正常件由皮带输送机2输送到叠件分离装置3,叠件分离装置3将堆叠的包裹分离成多排单包裹。分离后的包裹输送到发散装置4,发散装置4能够将包裹左右距离增大形成多排单件包裹。接着,多排单包裹通过单件分离装置5按照4

×

10分布的多段伺服动力皮带,配合顶面相机,分离成等距单排单件包裹。单排单件包裹由滚筒居中机6利用两侧向中间逐渐靠拢的包胶滚筒,调整为居中姿态。接着,包裹进入拉锯皮带机7中,拉锯皮带机7利用光电感应距离,对包裹间距进行微调。未分离的堆叠包裹、间距过小的相邻包裹经叠件检测装置8判断后,不进入四段式全自动供包机12,由皮带输送机2输送到回流滑槽13,由回流滑槽13输送而来的包裹由人工供件,流入三段式半自动供包机14,导入交叉带分拣系统。满足进入四段式全自动供包机12的包裹由到件检测装置9判断到件后,摆轮分拣机10将包裹导入姿态调整装置11。调整好进入姿态后,由四段式全自动供包机12导入交叉带分拣系统。为了提高分拣效率,在皮带输送机2一侧能够并排设置另一条旁支皮带输送机16,同步进行包裹的分拣处理。

43.本发明有效解决了包裹分拣中存在的人工劳动强度大,人工成本高的问题,极大保障了交叉带分拣系统的效率能够充分利用,提高了分拣效率。并且单机模块化设计可以做到快速更换维护,大大提高设备的易维护性。本发明通过全自动供件系统可以满足10000pcs/h的供件,充分的满足了交叉带分拣系统的效率,极大的提升了分拣效率。单机模块化设计可以做到快速更换维护,大大提高设备的易维护性。

44.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1