检测装置及系统的制作方法

1.本技术涉及物料检测领域,具体涉及一种检测装置及系统。

背景技术:

2.目前,对物料进行x光检测缺陷的设备,一般采用拉带式结构。这种结构占据较长的空间,对车间布局要求较高,采用复杂的拉带和抓取结构,稳定性差、故障率低。

3.而且拉带式结构,传送重复定位精度差,物料检测位置偏差大。拉带式结构,传送效率低下,x光成像时间短。调试、换型复杂,超长的拉带式结构,测试夹具数量多,调试换型复杂。

4.拉带式结构难以对电池的边和角进行全面检测。

技术实现要素:

5.鉴于上述状况,有必要提供一种检测装置及系统,以解决占地较大的问题。

6.本技术的实施例提供一种检测装置,包括基座、检测部和驱动部。所述驱动部包括转盘和多个物料盘,所述转盘可绕自身轴线转动,所述多个物料盘绕所述转盘的轴线环向间隔设置在所述转盘上。所述检测部包括绕所述转盘的轴线环向间隔设置在所述基座的多个x光检测组件,以使得所述转盘转动时所述物料盘依次通过所述多个x光检测组件。

7.通过转盘带动物料盘环向运动,在物料盘环向运动过程中运载物料依次通过各x光检测组件进行检测。物料盘的环向运动为循环过程,当一个物料盘转动一圈并运载物料进行一轮检测后就可以放置下一个物料进行下一轮检测,重复的检测过程中间无需对检测部进行调整。由于多个x光检测组件环向设置,整个检测部整体具有较小的尺寸,能够布局在较狭小的位置。

8.在可能的一种实施方式中,所述x光检测组件具有朝向所述物料盘预设位置的检测头,不同所述检测头检测不同的所述预设位置。

9.各x光检测组件的检测头对应物料盘的不同预设位置,使得物料盘在转动一轮并经过各x光检测组件后,多个关键区域能够得到检测。

10.在可能的一种实施方式中,所述物料盘的数量大于所述x光检测组件的数量。

11.物料盘数量大于x光检测组件的数量,使得其他物料盘都在x光检测组件中进行检测时,能够具有露出的物料盘进行物料的取放。

12.在可能的一种实施方式中,相邻两个所述物料盘相对所述转盘的轴线的夹角,与相邻两个所述x光检测组件相对所述转盘的轴线的夹角相等。

13.当物料盘转动至一角度,使得一个x光检测组件对应的一个物料盘时,其他x光检测组件也能够对应物料盘进行检测。当物料盘暂停于一位置时,能够有多个x光检测组件对对应的物料盘进行物料检测。

14.在可能的一种实施方式中,还包括上料部和下料部。所述上料部用于将物料输送入所述物料盘。所述下料部用于将物料输送出所述物料盘。

15.通过上料部将未检测的物料放置到空的物料盘中,通过下料部将已检测的物料取出物料盘以形成空的物料盘。

16.在可能的一种实施方式中,所述x光检测组件包括x光探测器和x光发射器。所述x光发射器和所述x光探测器之间形成检测区域,所述物料盘通过所述检测区域时,所述x光探测器能够接收所述x光发射器发射并透过物料的x光。

17.通过x光探测器和x光发射器的配合检测物料的表面缺陷或内部缺陷。

18.在可能的一种实施方式中,所述基座包括调整组件,所述调整组件包括支撑臂和调节件。所述调节件与所述支撑臂可锁止地滑动配合以靠近或远离所述转盘,所述x光检测组件设置在所述调节件上。

19.调整组件能够调整x光检测组件靠近物料或远离物料以调整检测角度,另一方面也可以使得x光检测组件能够检测到物料的不同位置。

20.本技术还提供一种检测系统,包括入料运输件、出料运输件和上述的检测装置。所述入料运输件设置于所述检测装置一侧,用于为所述检测装置输送物料。所述出料运输件设置于所述检测装置一侧,用于将物料送离所述检测装置。

21.入料运输件可以持续地将物料提供至靠近检测装置,为检测装置持续提供物料。出料运输件又可以及时将已经检测的物料运离检测装置避免物料堆积。

22.在可能的一种实施方式中,所述检测系统还包括上料模组。所述上料模组用于抓取物料进入所述入料运输件。

23.上料模组能够从物流线抓取物料放到入料运输件,为入料运输件持续提供物料。

24.在可能的一种实施方式中,所述检测系统还包括下料模组。所述下料模组包括分拣件、第一出料区和第二出料区,所述分拣件根据所述检测部的检测结果将物料运输至所述第一出料区或所述第二出料区。

25.下料模组根据检测部的检测结果将合格的物料和不合格的物料区分开来,分别放置到第一出料区和第二出料区。

附图说明

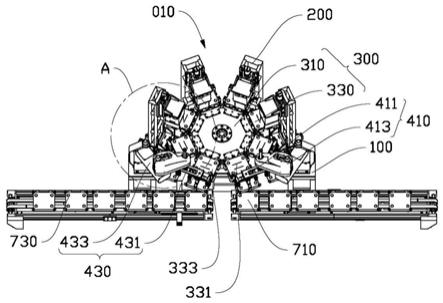

26.图1是本技术的一个实施例中的检测装置的结构示意图。

27.图2是图1中a区域的局部放大图。

28.图3是本技术的一个实施例中的检测系统的第一视角的结构示意图。

29.图4是本技术的一个实施例中的检测系统去除保护罩后的第一视角的结构示意图。

30.图5是本技术的一个实施例中的检测系统去除保护罩后的第二视角的结构示意图。

31.主要元件符号说明

32.检测系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

001

33.检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

010

34.物流线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

030

35.基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

36.支撑臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

37.调节件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130

38.检测部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

39.x光检测组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

40.x光发射器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

41.x光探测器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

42.驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

43.转盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

44.物料盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

330

45.入料盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

331

46.出料盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

333

47.上料部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410

48.第一夹持件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411

49.第一机械臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

413

50.下料部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

430

51.第二夹持件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

431

52.第二机械臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

433

53.上料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500

54.下料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

600

55.缓存拉带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

610

56.入料运输件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

710

57.出料运输件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

730

58.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

59.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

60.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。

61.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

62.本技术的实施例提供一种检测装置,包括基座、检测部和驱动部。所述驱动部包括转盘和多个物料盘,所述转盘可绕自身轴线转动,所述多个物料盘绕所述转盘的轴线环向间隔设置在所述转盘上。所述检测部包括绕所述转盘的轴线环向间隔设置在所述基座的多个x光检测组件,以使得所述转盘转动时所述物料盘依次通过所述多个x光检测组件。

63.通过转盘带动物料盘环向运动,在物料盘环向运动过程中运载物料依次通过各x光检测组件进行检测。物料盘的环向运动为循环过程,当一个物料盘转动一圈并运载物料进行一轮检测后就可以放置下一个物料进行下一轮检测,重复的检测过程中间无需对检测

部进行调整。由于多个x光检测组件环向设置,整个检测部整体具有较小的尺寸,能够布局在较狭小的位置。

64.本技术还提供一种检测系统,包括入料运输件、出料运输件和上述的检测装置。所述入料运输件设置于所述检测装置一侧,用于为所述检测装置输送物料。所述出料运输件设置于所述检测装置一侧,用于将物料送离所述检测装置。

65.入料运输件可以持续地将物料提供至靠近检测装置,为检测装置持续提供物料。出料运输件又可以及时将已经检测的物料运离检测装置避免物料堆积。

66.下面结合附图,对本技术的实施例作进一步的说明。

67.实施例一

68.请参阅图1和图2,本技术的第一实施方式提供一种检测装置010,用于对检测电芯是否存在缺陷,也可以进一步检测电芯缺陷的位置。这种检测装置010,包括基座100、检测部200和驱动部300。驱动部300包括转盘310和八个物料盘330,八个物料盘330绕轴线环向间隔设置在转盘310上,转盘310绕自身的轴线转动。检测部200包括绕转盘310的轴线环向间隔设置在基座100的四个x光检测组件210。当转盘310转动时,能够使得物料盘330依次通过四个x光检测组件210,四个x光检测组件210对电芯的边和角进行全面校测。

69.物料盘330中的电芯依次通过四个x光检测组件210时,x光检测组件210检测电芯是否存在缺陷,也可以检测缺陷大小,当缺陷在合理范围内时,也可以将电芯定义为合格品。由于x光检测组件210环向设置,因而使得检测部200整体具有较小的尺寸,能够布局在较狭小的位置。另外,物料盘330的环向运动为循环过程,当一个物料盘330转动一圈并运载电芯进行一轮检测后就可以放置下一个电芯进行下一轮检测,也即物料盘330进行一轮运输后可以自动回到初始位置以准备下一轮运输。

70.相邻两个物料盘330相对轴线的夹角大致为45度,四个x光检测组件210集中设置在轴线的一侧,相邻的两个x光检测组件210相对轴线的夹角大致也为45度。通过这样的设置,使得一个x光检测组件210的检测区域内对应有一个物料盘330时,另外三个x光检测组件210的检测区域也会有与之对应的物料盘330,此时能同时对四个物料盘330中的电芯进行检测。可以对转盘310设置一停留时间,当物料盘330位于检测区域时,转盘310在停留时间内暂停转动,使得x光检测组件210能具有充分的时间检测电芯的对应位置。而且静态的检测结果也能更加准确,更容易判断是否存在缺陷以及缺陷的位置和大小。

71.x光检测组件210的检测头对物料盘330的预设位置进行检测,四个x光检测组件210对应物料盘330的四个预设位置,以使得电芯的至少四个预设位置得到检测。预设位置可以通过上一系统对电芯的加系统置进行确定。此处,电芯为大致呈方形的电芯,四个x光检测组件210分别检测电芯的四个角。也即转盘310转动一周,物料盘330装载的电芯依次通过四个x光检测组件210能够实现电芯四个角上的缺陷检测。

72.由于四个x光检测组件210集中设置在轴线的一侧,在轴线的另一侧形成一个空置区域,当有四个物料盘330处于x光检测组件210的检测区域内时,另外还有四个物料盘330未进入检测区域,这四个物料盘330可以进行电芯的放入和取出,由于转盘310的转动方向一定,顺着转盘310的转动方向将未进入检测区域的物料盘330分为两组:沿转盘310的转动方向即将进入检测区域的两个物料盘330为入料盘331,沿转盘310的转动方向刚从检测区域出来的两个物料盘330为出料盘333。将电芯放置到入料盘331上,通过料盘的转动即可将

电芯送入检测区域进行检测。出料盘333上的电芯已经经过四个x光检测组件210的检测,经过检测的电芯取出物料盘330后使得物料盘330空置,再经过转盘310的转动形成入料盘331。

73.具体的,检测装置010包括上料部410和下料部430。

74.上料部410包括第一夹持件411和第一机械臂413,第一机械臂413安装在基座100上,第一夹持件411设置在第一机械臂413的活动端,通过第一机械臂413带动第一夹持件411靠近物料盘330或远离入料盘331,以夹取电芯放入空置的入料盘331中。第一夹持件411能够夹持电芯并带动电芯同步运动。需要说明的是,第一夹持件411也可以不采用夹持的方式带动电芯运动,而采用吸盘等形式,只要能够带动电芯运动即可。

75.上料部410包括第二夹持件431和第二机械臂433,第二机械臂433安装在基座100上,第二夹持件431设置在第二机械臂433的活动端,通过第二机械臂433带动第二夹持件431靠近物料盘330或远离入料盘331,以将出料盘333中电芯夹出。第二夹持件431能够夹持电芯并带动电芯同步运动。需要说明的是,第二夹持件431也可以不采用夹持的方式带动电芯运动,而采用吸盘等形式,只要能够带动电芯运动即可。

76.入料盘331设置为两个,使得上料部410一次可以夹持两个电芯分别放置到两个入料盘331中。出料盘333设置为两个,使得下料部430可以一次性夹持两个出料盘333内的电芯。这样可以减少第一机械臂413和第二机械臂433的运动量,加快检测速度。

77.x光检测组件210设置为x光探测器213和x光发射器211,由于x光可以透射电芯,因此通过x光探测器213和x光发射器211不仅能够检测到表面的缺陷,还能检测到内部的缺陷。x光探测器213与x光发射器211间隔设置,在x光探测器213与x光发射器211之间形成检测区域,当电芯处于检测区域时,x光发射器211发出x光并透过电芯,x光探测器213接收到透过电芯的x光并进行分析,以判断电芯是否有缺陷、缺陷位置、缺陷大小。

78.为了控制x光发射器211和x光探测器213对电芯不同位置进行检测,基座100还包括调整组件以调整x光发射器211和x光探测器213的位置。具体的,调整组件包括支撑臂110和调节件130。调节件130包括两个滑块,每个滑块独立设置一组丝杠副,一个滑块安装x光发射器211,另一个滑块安装x光探测器213。滑块通过丝杆副与支撑臂110可锁止地滑动配合,也即通过丝杠的转动可以让x光发射器211或x光探测器213相对支撑臂110运动以靠近或远离转盘310。另外,在滑块上还可以设置平行于转盘310表面设置的滑轨,以使得x光发射器211或x光探测器213能够在平行于转盘310表面的方向上滑动,以改变检测头的位置,对应物料盘330上不同的预设位置。

79.需要说明的是,此处为了便于说明将物料限定为电芯,实际使用时,这种检测装置010可以用于其他各种物料,只要能够通过x光发射器211探测到物料外和/或物料内缺陷即可。

80.这种检测装置010,通过转盘310带动物料盘330环向运动,在物料盘330环向运动过程中运载电芯依次通过各x光检测组件210进行检测。物料盘330的环向运动为循环过程,当一个物料盘330转动一圈并运载电芯进行一轮检测后就可以放置下一个电芯进行下一轮检测,重复的检测过程中间无需对检测部200进行调整。由于多个x光检测组件210环向设置,整个检测部200整体具有较小的尺寸,能够布局在较狭小的位置。

81.实施例二

82.请参阅图1、图3和图4,本技术的第二实施方式提供一种检测系统001,包括上料模组、下料模组、入料运输件710、出料运输件730和实施例一提供的检测装置010。

83.请结合参阅图4和图5,上料模组包括并列设置的两个上料装置500,入料运输件710包括第一运输带。两个上料装置500交替地将物流线030上的电芯输送至第一运输带。上料装置500可以对电芯的朝向进行调整,使得电芯以正确的朝向通过第一运输带运输至靠近检测装置010。上料部410将第一运输带上的电芯夹取至上料盘。

84.下料部430将下料盘上的电芯夹取至下料模组。下料模组包括分拣件、第一出料区和第二出料区。分拣件包括并列设置的两个下料装置600,下料装置600能够承载电芯双向运动,第一出料区和第二出料区分设于下料装置600的两端。出料运输件730包括第二运输带。两个下料装置600交替地承载第二运输带运输来的电芯,并通过检测部200的检测结果将合格的电芯运输至第一出料区,通过物流线030再运输至下一个系统。或者,通过检测部200的检测结果将不合格的电芯运输至第二出料区,通过缓存拉带610储存不合格的电芯。

85.检测系统001还包括保护罩,通过保护罩保护下料模组、上料模组、入料运输件710、出料运输件730和检测装置010。

86.通过这种检测系统001,能够持续对电芯进行检测,并将合格的电芯和不合格的电芯区分处理。这种检测系统001具有较小的占地面积,可以设置到相对狭小的空间中。

87.另外,本领域技术人员还可在本技术精神内做其它变化,当然,这些依据本技术精神所做的变化,都应包含在本技术所公开的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1