一种小型断路器自动检测设备的制作方法

1.本实用新型涉及断路器检测领域,尤其是一种小型断路器自动检测设备。

背景技术:

2.现如今,市场上对断路器的性能要求一般都比较高,所以在小型断路器生产出来以后就需要对其进行各类性能检测。目前现有的对断路器进行检测,由人工和自动化设备来完成,人工的成本高而且效率低,所以现在部分厂家开始使用自动化设备来完成,现有的自动化设备特性检测包括有延时特性、老化特性、瞬时特性等检测,例如中国发明专利:一种机器人上下料的断路器综合检测设备(cn201711430827.6),由于机器人的水平方向工作范围有限,每次检测的断路器不多,并且该设备检测装置组水平布置,若过多布置检测装置组占地面积非常大,空间利用率低。

技术实现要素:

3.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种小型断路器自动检测设备,解决现阶段一周期内可检测的断路器较少、占地面积非常大等问题。

4.本实用新型的技术方案:包括用于输送断路器的输送机构,输送机构的一侧设置有自动上料和下料的机器人,机器人上设置有用于抓取输送机构上断路器的抓手组,还包括有竖直方向布置的检测台,检测台上沿水平及竖直方向均匀排列有多个检测组,检测组包括有若干个水平方向排列的检测机构以及检测工位,检测机构位于检测工位的上、下侧方向上,每个检测组上对应设置有用于定位检测工位上断路器的定位机构,定位机构位于检测工位的左、右侧及底面方向上;机器人的底部还设置有平移机构,平移机构沿检测组水平排列方向设置以带动机器人做平移动作。

5.采用上述技术方案,通过机器人足够的竖向工作范围以及平移机构的水平平移,充分利用了水平和竖向空间,实现一周期可检测多个断路器,检测效率提升明显,适用于大批量检测工作,并且,占地面积减少,空间利用率有效提高。

6.本实用新型的进一步设置:定位机构包括有固定板、多个限位板、多块磁吸块以及下定位板,固定板位于检测工位的底面位置,限位板对应每个检测工位并凸设固定于固定板上,磁吸块固定设置于限位板的表面;下定位板固定于固定板的下方且位于检测工位的下侧方向。

7.采用上述进一步设置,断路器内部存在各类可磁吸的金属部件,通过磁吸块可以将断路器吸附于检测工位上,防止在定位机构未定位前造成断路器掉落,使定位机构定位更加稳定。

8.本实用新型的再进一步设置:定位机构还包括有侧定位架、弹性活动压板、长条滑板以及滑板驱动气缸,侧定位架、弹性活动压板安装于每个检测工位的左、右对侧方向上,同个检测组的各个检测工位的弹性活动压板固定安装于同一长条滑板上,长条滑板与滑板驱动气缸的输出轴联动连接以带动弹性活动压板弹性紧压于对应检测工位的断路器一侧

面上。

9.采用上述再进一步设置,滑板驱动气缸带动弹性活动压板紧压断路器,使弹性活动压板向侧定位架移动,它们之间的空间减小,因此形成对检测工位上断路器的定位,弹性活动压板能避免硬性紧压而对断路器外壳造成损坏。

10.本实用新型的再更进一步设置:检测机构具有位于检测工位的上侧方向并向下移动工作的上检测机构以及位于检测工位的下侧方向并向上移动工作的下检测机构;上检测机构和下检测机构均包括有多个伸入断路器中各个接线腔内与接线端子电连接的电极弹片以及驱动电极弹片做伸入动作的电极驱动气缸,每个检测工位对应布置有上、下侧各四个电极弹片,电极弹片的端部向检测工位方向直线延伸并回转弯折形成回弯结构,电极弹片由具有弹性的导电材料制成。

11.采用上述再更进一步设置,电极弹片依靠其回弯结构以及弹性性能充分与断路器接线端子连接,使电极弹片与断路器接线端子接触更紧密可靠,提升检测的准确性。

12.本实用新型的再更进一步设置:上检测机构和下检测机构均还包括有电极安装板,同个检测组的各个检测工位的电极弹片固定安装于同一电极安装板上,电极安装板连接于电极驱动气缸的输出轴上,电极安装板上还固定安装有探针,探针移动伸入断路器与断路器的功能模块连接柱导通。

13.采用上述再更进一步设置,探针可适应于具有物联网等功能模块断路器的检测,扩大产品的检测范围,适用性广。

14.本实用新型的再更进一步设置:电极安装板上还固定连接有限位压板,限位压板随电极安装板移动以抵压于检测工位的断路器肩部顶面上。

15.采用上述再更进一步设置,限位压板可以进一步定位检测工位上的断路器,使定位更加准确可靠。

16.本实用新型的再更进一步设置:平移机构包括有平移底座、平移驱动气缸以及导轨安装板,机器人固定安装于平移底座上,平移底座与导轨安装板通过一滑块导轨副滑移配合,平移驱动气缸的缸身固定安装于导轨安装板上,平移驱动气缸的输出轴与平移底座相连接。

17.采用上述再更进一步设置,平移驱动气缸可以带动机器人水平滑移,扩大机器人的活动范围,增加一周期内可检测断路器的数量。

18.本实用新型的再更进一步设置:输送机构上设置有若干个做挡停断路器作业的挡停机构,机器人夹取挡停机构挡停的断路器于检测工位上。

19.采用上述再更进一步设置,挡停机构挡停后使断路器暂时停住,如此机器人夹取断路器更加顺畅准确。

20.本实用新型的再更进一步设置:输送机构的一侧还设置有不合格品收集输送带,机器人夹取检测工位上检测未合格的断路器于不合格品收集输送带的入口处。

21.采用上述再更进一步设置,将不合格断路器收集至不合格品收集输送带,以剔除不合格产品,实现全自动化检测。

附图说明

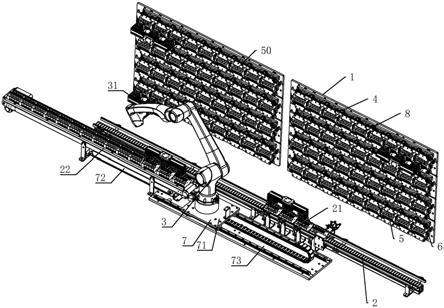

22.图1为本实用新型具体实施例的结构示意图;

23.图2为本实用新型检测台的结构示意图;

24.图3为本实用新型检测组的部分结构示意图;

25.图4为本实用新型检测组的背面结构示意图;

26.图5为本实用新型输送机构、机器人及平移机构的结构示意图;

27.其中,1、检测台;2、输送机构;3、机器人;31、抓手组;4、检测组;5、检测机构;50、检测工位;6、定位机构;7、平移机构;8、断路器;61、固定板;62、限位板;63、磁吸块;64、下定位板;65、侧定位架;66、弹性活动压板;67、长条滑板;68、滑板驱动气缸;51、电极弹片;52、电极驱动气缸;53、电极安装板;54、探针;55、限位压板;71、平移底座;72、平移驱动气缸;73、导轨安装板;21、挡停机构;22、不合格品收集输送带。

具体实施方式

28.如图1-图5所示的一种小型断路器自动检测设备,包括用于输送断路器8的输送机构2以及竖直方向布置的检测台1,输送机构2的一侧设置有自动上料和下料的机器人3,机器人3上设置有用于抓取输送机构2上断路器8的抓手组31,检测台1上沿水平及竖直方向均匀排列有多个检测组4,图示中检测组4为两列,每列四个。检测组4包括有若干个水平方向排列的检测机构5以及检测工位50,图示中每个检测组4为九个检测工位50,整个检测台1共有七十二个检测工位50,检测机构5位于检测工位50的上、下侧方向上,每个检测组4上对应设置有用于定位检测工位50上断路器8的定位机构6,定位机构6位于检测工位50的左、右侧及底面方向上。机器人3的底部还设置有平移机构7,平移机构7沿检测组4水平排列方向设置以带动机器人3做平移动作。机器人3采用六轴机械手,具有较大的竖向工作范围,可操作至少每列三行检测组4;平移机构7可以水平平移机器人3,使机器人3具有更多的活动空间,至少可操作两列检测组4;充分利用了水平和竖向空间,相对于水平布置的检测工位50,占地面积减少,空间利用率提高。输送机构2送入待检断路器8,机器人3运作,抓手组31一次可抓取输送机构2上二到五个断路器8至检测工位50上(图示中示出抓手组31的大致轨迹),后定位机构6定位固定断路器8,检测机构5与断路器8导通并对断路器8进行老化性能、延时特性、瞬时特性等项目检测。

29.由于检测台1呈竖向布置,断路器8直接放置在检测工位50上若无法及时定位,容易造成断路器8从检测工位50上掉落,为了解决这个问题,定位机构6包括有固定板61、多个限位板62、多块磁吸块63以及下定位板64,固定板61位于检测工位50的底面位置,限位板62对应每个检测工位50并凸设固定于固定板61上,且限位板62适配断路器8的底面下凹位置,磁吸块63固定设置于限位板62上并且从限位板62的表面露出。下定位板64固定于固定板61的下方且位于检测工位50的下侧方向。断路器8放置于检测工位50时,断路器8抵靠在下定位板64上,断路器8底面贴合限位板62,磁吸块63吸附断路器8内部金属部件,使断路器8吸附在检测工位50上,初步形成对断路器8的定位。

30.定位机构6还包括有侧定位架65、弹性活动压板66、长条滑板67以及滑板驱动气缸68,侧定位架65、弹性活动压板66安装于每个检测工位50的左、右对侧方向上,同个检测组4的各个检测工位50的弹性活动压板66固定安装于同一长条滑板67上,长条滑板67与滑板驱动气缸68的输出轴联动连接以带动弹性活动压板66弹性紧压于对应检测工位50的断路器8一侧面上。滑板驱动气缸68位于检测台1的背面,其工作时,带动长条滑板67滑移,长条滑板

67上的各个弹性活动压板66向侧定位架65方向移动,从而从左右两侧方向压紧断路器8,实现牢靠的定位。

31.检测机构5具有位于检测工位50的上侧方向并向下移动工作的上检测机构5以及位于检测工位50的下侧方向并向上移动工作的下检测机构5;上检测机构5和下检测机构5均包括有多个伸入断路器8中各个接线腔内与接线端子电连接的电极弹片51以及驱动电极弹片51做伸入动作的电极驱动气缸52,每个检测工位50对应布置有上、下侧各四个电极弹片51,即每个检测工位50共布置八个电极弹片51,如此,可以适应1p-4p中任何规格的断路器8,甚至每个检测工位50可以适用多个1p或2p的断路器8检测。电极弹片51的端部向检测工位50方向直线延伸并回转弯折形成回弯结构,类似钩状,电极弹片51由具有弹性的导电材料制成。当电极驱动气缸52运行时,电极弹片51对应伸入至断路器8的接线腔中,电极弹片51受接线腔空间所限,电极弹片51压缩弯曲弹性接触接线端子,而后检测结束后,电极弹片51回位且弹性复位。

32.上检测机构5和下检测机构5均还包括有电极安装板53,同个检测组4的各个检测工位50的电极弹片51固定安装于同一电极安装板53上,电极安装板53连接于电极驱动气缸52的输出轴上,使得一个电极驱动气缸52可以带动多个电极弹片51移动,以减少设备成本。电极安装板53上还固定安装有探针54,探针54移动伸入断路器8与断路器8的功能模块连接柱导通,探针54可适应于具有物联网等功能模块断路器8的检测。

33.电极安装板53上还固定连接有限位压板55,限位压板55随电极安装板53移动以抵压于检测工位50的断路器8肩部顶面上,限位压板55辅助定位机构6定位检测工位50上断路器8。

34.平移机构7包括有平移底座71、平移驱动气缸72以及导轨安装板73,机器人3固定安装于平移底座71上,平移底座71与导轨安装板73通过一滑块导轨副滑移配合,平移驱动气缸72的缸身固定安装于导轨安装板73上,平移驱动气缸72的输出轴与平移底座71相连接。平移驱动气缸72工作可以带动机器人3水平滑移,使机器人3移动至对应列的检测台1面前。

35.输送机构2上设置有若干个做挡停断路器8作业的挡停机构21,机器人3夹取挡停机构21挡停的断路器8于检测工位50上。挡停机构21挡停后使断路器8暂时停住,机器人3此时运作夹取断路器8。

36.输送机构2的一侧还设置有不合格品收集输送带22,在检测机构5检测结束后,机器人3夹取检测工位50上检测合格的断路器8至挡停机构21后的输送机构2上,夹取检测不合格的断路器8至不合格品收集输送带22的入口处,由不合格品收集输送带22输送收集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1