一种兰炭的制备方法与流程

[0001]

本申请涉及煤化工技术领域,尤其涉及一种兰炭的制备方法。

背景技术:

[0002]

兰炭又称半焦、焦粉,是由神府煤田盛产的优质侏罗精煤块烧制而成的,作为一种新型的碳素材料,以其固定炭高、比电阻高、化学活性高、含灰份低、铝低、硫低、磷低等特性,逐步取代冶金焦、而广泛运用于电石、铁合金、硅铁和碳化硅等产品的生产,现已成为一种不可替代的炭素材料。

[0003]

目前,常用兰炭为块状,采用技术工艺多以低温干馏为主,干馏温度一般在600℃左右。由于起步较晚,目前兰炭低温干馏炉设备的单炉年产量多数在3万吨/年左右,5万吨/年及以上规模的低温干馏炉设备尚处于探索和试验阶段,大型化设备的技术工艺仍不成熟,仅能运用一炉多门等组合技术实现集中化大规模生产,最终造成兰炭生产效率低的问题。

技术实现要素:

[0004]

本申请提供了一种兰炭的制备方法,以解决生产兰炭效率低的问题。

[0005]

本申请一种兰炭的制备方法,其特征在于,包括以下步骤:

[0006]

步骤1:选取块度为20-80mm的原煤制备兰炭;

[0007]

步骤2:将原煤自上而下加入内热式直立炉中,通入空气与煤气混合气体,使之充分接触,依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理,得到兰炭;

[0008]

步骤3:将步骤2中得到的兰炭使用清水熄焦;

[0009]

步骤4:将步骤3中得到的兰炭送至烘干机,干燥至含水量15-20%,再落入内热式直立炉底内冷却至50℃;

[0010]

步骤5:将步骤4中得到的兰炭由刮焦机刮出,进行筛分和入库。

[0011]

可选的,所述步骤2中,每30min打开煤阀,向内热式直立炉内自动加原煤1次。

[0012]

可选的,所述预热处理时间为12-16小时,预热温度为140-160℃。

[0013]

可选的,所述干馏处理时间为5-7小时,干馏温度为500-850℃。

[0014]

可选的,所述冷却处理时间为1-3小时,冷却温度为100-150℃。

[0015]

可选的,所述通入混合气体中空气和煤气的比例为1:(1.8-2.0)。

[0016]

可选的,所述每1吨原煤使用190-250m3的空气。

[0017]

可选的,在所述冷却段,通过排焦口与内热式直立炉底刮焦槽内产生的水蒸气换热进行冷却。

[0018]

本申请提供了一种兰炭的制备方法,包括以下步骤:选取块度为20-80mm的原煤制备兰炭,将原煤自上而下加入内热式直立炉中,通入空气与煤气混合气体,使之充分接触。首先,进入炭化室预热12-16小时,预热温度为140-160℃。预热后进入炭化室干馏5-7小时,干馏温度为500-850℃。干馏后进入炭化室冷却1-3小时,冷却温度为100-150℃,随即获得

兰炭。将所得兰炭用清水熄焦,随即送至烘干机内进行干燥,直至含水量降为15-20%,干燥后落入内热式直立炉底,冷却至50℃,再将所述冷却后的兰炭由刮焦机刮出,进行筛分和入库。根据本申请提供的兰炭制备方法可以显著提高兰炭的生产效率,解决目前市场上发现的兰炭生产效率低的问题。

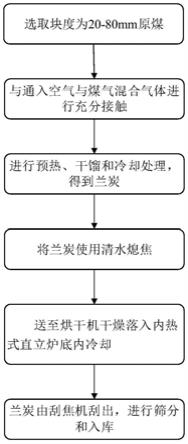

附图说明

[0019]

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

图1为本申请提供的一种兰炭的制备方法流程图。

具体实施方式

[0021]

下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本申请相一致的所有实施方式。仅是与权利要求书中所详述的、本申请的一些方面相一致的系统和方法的示例。

[0022]

参见图1,为一种为本申请提供的一种兰炭的制备方法流程图。由图1可知,一种兰炭的制备方法,包括以下步骤:

[0023]

步骤1:选取块度为20-80mm的原煤制备兰炭;

[0024]

步骤2:将原煤自上而下加入内热式直立炉中,与通入空气与煤气混合气体进行充分接触,依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理,得到兰炭;

[0025]

步骤3:将步骤2中得到的兰炭,用清水熄焦;

[0026]

步骤4:将步骤3中得到的兰炭送至烘干机内进行干燥,至含水量15-20%,落入内热式直立炉底内,冷却至50℃;

[0027]

步骤5:将步骤4中得到的兰炭由刮焦机刮出,进行筛分和入库。

[0028]

本申请提供的一种兰炭的制备方法采用的是内热式直立炉,内热式直立炉是块煤或型煤低温干馏的主要设备,原料煤块度要求为20-80mm。不适用于粘结性煤,如果原料煤为粉状褐煤和烟煤必须需要预先压块。在本实施例中每30min打开煤阀向内热式直立炉内自动加原料煤1次,加入量以炉顶不亏料为原则。原料煤在内热式直立炉中料层下行,与逆向通入高温混合气体接触进行加热。

[0029]

需要说明的是,所述高温混合气体为空气与煤气混合气体,其中空气和煤气混合气体的比例为1:(1.8-2.0)。如果比例过高,内热式直立炉顶温度下降,特别是当空气和煤气配比低于1:(1.2-1.4)时,内热式直立炉顶处于过低温度后突然升高,会引起内热式直立炉内干馏炉花墙内着火,严重时将发生爆炸。因此,空气和煤气配比应严格控制在1:(1.8-2.0)。需要经常通过观测孔观察的方式调火工,一旦内热式直立炉中干馏炉内着火,可通过加大煤气量的方法进行降温。干馏炉采用内热式,炉内温度可通过调节混合气体中空气和煤气的比例,加以控制。

[0030]

在本实施例中,每吨煤大约产生800-1000m3的煤气,其中30%的煤气通过管道输送进入内热式直立炉进行燃烧反应,内热式直立炉装原料煤大概在180-200吨,每小时大约

通入空气2000m3。在实际应用中,每1吨原煤使用190-250m3空气。

[0031]

与通入空气与煤气混合气体充分接触后的原料煤依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理,得到兰炭。具体而言,原料煤在由内热式直立炉上部向下移动过程中将经过炭化室,炭化室分成上中下三段。首先是预热段,其次是干馏段,最后是冷却段。

[0032]

在本实施例中,原料煤先经过炭化室预热段,循环的空气与煤气混合气体把原料煤干燥并预热,预热处理时间为12-16小时,预热温度为140-160℃。在炭化室中段,即干馏段,循环的空气与煤气的混合气体将原料煤干馏,干馏处理时间为5-7小时,干馏温度为500-850℃。在炭化室冷却段进行冷却处理,通过排焦口与内热式直立炉底刮焦槽内产生的水蒸气换热进行冷却。冷却时间为1-3小时,冷却温度为100-150℃,最后将得到的兰炭排出。

[0033]

煤干馏(热解)是在隔绝空气(或在非氧化气氛)条件下将煤进行加热,使煤在不同的温度下,发生的一系列物理变化和化学反应的复杂过程。煤干馏(热解)最终得到固体(兰炭)、液体(煤焦油)和气体(煤气)等产品。在本实施例中,炭化室上部中循环气流温度始终保持在280℃左右,循环气和干馏煤气混合物由干馏段引出,其中液态产物在后续冷却段的冷凝系统中得以分离。大部分的净化煤气送到预热段和干馏段燃烧炉,其中一部分直接送入冷却段,剩余煤气外送,可以作为加热燃料。

[0034]

通过炭化室三段后形成的兰炭,通过内热式直立炉炉底水冷夹套式排焦箱冷却后,经导焦口通过推焦机作用,下落至熄焦池内,用清水熄焦,浸泡在水封内的拉焦盘和刮板机在变速机作用下,将熄焦后的兰炭送至煤气烘干机内进行干燥至含水量为15-20%。最后,兰炭经由皮带运输机送至筛分机进行筛分,获得不同等级产品,分类在兰炭场堆放。

[0035]

实施例1

[0036]

本申请提供一种兰炭的制备方法,包括以下步骤:

[0037]

s11:选取块度为20-80mm的原煤制备兰炭;

[0038]

s12:将原煤自上而下加入内热式直立炉,通入空气与煤气的混合气体,使之充分接触,依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理,得到兰炭;

[0039]

s13:将s12中得到的兰炭用清水熄焦;

[0040]

s14:将s13中得到的兰炭送至烘干机内进行干燥,至含水量15-20%,落入内热式直立炉底内冷却至50℃;

[0041]

s15:将s14中得到的兰炭由刮焦机刮出,进行筛分和入库。

[0042]

所述s12中,每30min打开煤阀向内热式直立炉内自动加原煤1次。

[0043]

所述预热处理时间为12小时,预热温度为140℃。

[0044]

所述干馏处理时间为5小时,干馏温度为500℃。

[0045]

所述冷却处理时间为1小时,冷却温度为100℃。

[0046]

所述通入混合气体中空气和煤气的比例为1:(1.8-2.0)。

[0047]

所述每1吨原煤使用190-250m3的空气。

[0048]

在所述冷却段,通过排焦口与内热式直立炉底刮焦槽内产生的水蒸气换热,进行冷却。本实施例提供一种兰炭的制备方法,无需将原料煤进行烘干,提高空气、煤气的利用率。

[0049]

实施例2

[0050]

本申请提供一种兰炭的制备方法,包括以下步骤:

[0051]

s21:选取块度为20-80mm的原煤制备兰炭;

[0052]

s22:将原煤自上而下加入到内热式直立炉中,通入空气与煤气的混合气体,使之充分接触,依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理得到兰炭;

[0053]

s23:将s22中得到的兰炭用清水熄焦;

[0054]

s24:将s23中得到的兰炭送至烘干机内进行干燥,至含水量15-20%,落入内热式直立炉底内冷却至50℃;

[0055]

s25:将s24中得到的兰炭由刮焦机刮出,进行筛分和入库。

[0056]

所述s22中每30min打开煤阀向内热式直立炉内自动加原煤1次。

[0057]

所述预热处理时间为14小时,预热温度为150℃。

[0058]

所述干馏处理时间为6小时,干馏温度为675℃。

[0059]

所述冷却处理时间为2小时,冷却温度为125℃。

[0060]

所述通入混合气体中空气和煤气的比例为1:(1.8-2.0)。

[0061]

所述每1吨原煤使用190-250m3空气。

[0062]

在所述冷却段,通过排焦口与内热式直立炉底刮焦槽内产生的水蒸气换热进行冷却。本实施例提供一种兰炭的制备方法,可以显著提高兰炭的生产效率。

[0063]

实施例3

[0064]

本申请提供一种兰炭的制备方法,包括以下步骤:

[0065]

s31:选取块度为20-80mm的原煤制备兰炭;

[0066]

s32:将原煤自上而下加入到内热式直立炉中,通入空气与煤气的混合气体,使之充分接触,依次进入炭化室预热段、干馏段和冷却段,进行预热、干馏和冷却处理得到兰炭;

[0067]

s33:将s32中得到的兰炭用清水熄焦;

[0068]

s34:将s33中得到的兰炭送至烘干机内进行干燥,至含水量15-20%,落入内热式直立炉底内冷却至50℃;

[0069]

s35:将s34中得到的兰炭由刮焦机刮出,进行筛分和入库。

[0070]

所述s32中每30min打开煤阀向内热式直立炉内自动加原煤1次。

[0071]

所述预热处理时间为16小时,预热温度为160℃。

[0072]

所述干馏处理时间为7小时,干馏温度为850℃。

[0073]

所述冷却处理时间为3小时,冷却温度为150℃。

[0074]

所述通入混合气体中空气和煤气的比例为1:(1.8-2.0)。

[0075]

所述每1吨原煤使用190-250m3空气。

[0076]

在所述冷却段,通过排焦口与内热式直立炉底刮焦槽内产生的水蒸气换热,进行冷却。本实施例提供一种兰炭的制备方法,减少了成品兰炭中的水分,可满足各种型号的兰炭生产。

[0077]

本申请提供了一种兰炭的制备方法,包括以下步骤:选取块度为20-80mm的原煤制备兰炭,将原煤自上而下加入内热式直立炉,通入空气与煤气的混合气体,使之充分接触,其中通入空气与煤气混合气体比例为1:(1.8-2.0)。原煤首先进入炭化室预热段12-16小时,预热温度为140-160℃。预热后进入炭化室干馏段5-7小时,干馏温度为500-850℃。干馏

后进入炭化室冷却段1-3小时,冷却温度为100-150℃,得到兰炭。将所述兰炭用清水熄焦,并送至烘干机内进行干燥,至含水量15-20%,干燥后落入内热式直立炉底内冷却至50℃,将所述冷却后兰炭由刮焦机刮出,进行筛分和入库。根据本申请提供的一种兰炭制备方法可适于各种型号的兰炭生产,无需将原料煤进行烘干,同时可以提高空气、煤气的利用率,设计产能为15万吨/年,显著提高了兰炭的生产效率。

[0078]

本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的几个示例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本申请方案所扩展出的任何其他实施方式都属于本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1