一种高炉煤气湿法全蒸发脱氯方法及脱氯装置与流程

1.本发明属于大气污染治理领域,具体涉及炼铁行业的一种高炉煤气湿法全蒸发脱氯方法及脱氯装置。

背景技术:

2.高炉氯元素主要来自于含铁原料和高炉燃料,包括煤、焦炭、块矿、烧结矿和添加剂等,氯的存在会造成高炉系统腐蚀、结垢阻塞以及环境影响。

3.高炉内的氯主要以hcl形态进入到高炉煤气,hcl是强酸性气体,随煤气温度下降,hcl加剧管道、波纹补偿器、余压透平发电装置(trt)叶片腐蚀,影响高炉煤气输送过程和trt装置正常运行,同时在高温条件下hcl还能腐蚀氧化铬保护膜,腐蚀不仅增加维护费用,严重时甚至引发煤气泄漏等安全事故。

4.高炉煤气常作为热风炉及燃气锅炉燃料使用,其中的含硫物质在燃烧过程中产生酸性气体so2,导致下游用户so2超标,目前国家针对钢铁行业燃气锅炉制定了更加严格的超低排放标准以控制so2的排放,综合脱硫效率、反应条件、副产物、经济性等因素,高炉煤气脱硫的主流工艺为催化水解法,而hcl会使催化剂表面的酸性位点增加,降低催化剂水解活性,并且hcl过多的引入会使催化剂表面的孔道堵塞,与催化剂的负载的活性物质反应导致催化剂中毒,影响后续脱硫,造成环境影响。另外,直接排入大气的hcl会引发酸雨,对人体健康、生态系统、建筑物等造成危害。

5.净化气体中的hcl一般可采用湿法、干法技术进行除去。湿法基本增设位置在trt/bprt之后,针对hcl极易溶于水的特性,设置洗涤塔喷淋水或者碱液去除hcl,处理烟气量大且占地小,但是除氯不充分、耗水量较大并存在废水处理等问题,并且湿法处理后的煤气温度会降低导致热能耗散,能源无法得到高效利用;干法即通过脱氯剂吸附去除hcl,操作简单且净化效果最好,但脱氯剂受限于氯容限制,脱氯剂用量及设备所占场地较大,目前高炉增设脱氯设备主要以改造为主,场地较紧张。同时采用干法会造成阻损较大,影响后续发电,粉尘累积容易堵塞孔道,固废量大。

6.中国发明专利公开文本cn111378801a公开了一种干法管道式高炉煤气脱氯装置,但该装置使用的是风机目前因高炉煤气均为正压,还无法直接应用。中国发明专利公开文本cn110484307a也记载了另一种固定床高炉煤气脱氯装置;中国实用新型专利公告文本cn211688945u公开了一种塔式高炉煤气脱除酸性气体装置。中国发明专利公开文本cn103060015a中也公开了一种固定床高炉煤气脱氯装置,但是上述设置都不够优化。

技术实现要素:

7.基于以上现有技术的缺陷,本发明提供了通过向重力除尘后管道内喷淋脱氯溶液,利用高温煤气进行全蒸发的工艺,脱除煤气中的氯化氢的一种能够适用于目前高炉煤气的全蒸发式湿法高炉煤气连续式脱氯方法。

8.具体通过如下技术方案实现:

9.一种高炉煤气湿法全蒸发脱氯装置,所述脱氯装置包括制浆系统、溶液存储系统以及喷淋系统。

10.所述制浆系统包括制浆罐体、制浆罐入料口、制浆搅拌器、第一液位计、制浆罐排污口和制浆罐卸料口;所述制浆罐入料口设置于制浆罐体的顶部或侧部的上端,在制浆罐体内设置有所述制浆搅拌器和液位计,所述制浆搅拌器用于对进入到制浆罐体内的物料进行搅拌,所述第一液位计用于对制浆罐体内的物料的液位进行监测,所述制浆罐排污口和制浆罐卸料口均设置于制浆罐体的底部,所述制浆罐排污口用于排出沉淀杂物。

11.所述溶液存储系统包括溶液储罐部件、转存泵和转存罐部件;所述溶液储罐部件包括溶液储罐体、第二液位计、第一顶部放空阀、储罐进料口、储罐排污口和储罐出料口;所述储罐进料口设置于溶液储罐体的顶部或侧部的上端,且至少一个所述储罐进料口通过管道与所述制浆罐卸料口连通,在溶液储罐体的顶端设置有所述第一顶部放空阀,在溶液储罐体内设置有所述第二液位计,所述第二液位计用于对溶液储罐体内的物料的液位进行监测,所述储罐排污口和储罐出料口均设置于溶液储罐体的底部,所述储罐排污口用于排出溶液储罐体的杂物。

12.所述转存罐部件包括转存罐体、第三液位计、温度计、第二顶部放空阀、转存罐进料口、转存罐排污口、转存罐出料口和加热部件;所述转存罐进料口设置于转存罐体的顶部或侧部的上端,且所述转存罐进料口通过管道与所述储罐出料口连通,在转存罐体的顶端设置有所述第二顶部放空阀,在转存罐体内设置有所述第三液位计,所述第三液位计用于对转存罐体内的物料的液位进行监测,所述温度计设置于转存罐体内,用于检测转存罐体内物料的温度,所述转存罐排污口和转存罐出料口均设置于转存罐体的底部,所述转存罐排污口用于排出转存罐体内的杂物,所述加热部件设置于转存罐体内,用于对进入到转存罐体内的物料进行加热。

13.所述转存泵设置于所述转存罐进料口与所述储罐出料口之间的管道上;

14.所述喷淋系统包括喷淋管道、喷淋泵及喷枪,所述喷淋管道一端与转存罐出料口连通,另一端连接所述喷枪,在喷淋管道上设置有两个或两个以上的喷淋泵。

15.作为优选,所述脱氯装置还包括重力除尘器和布袋除尘器,所述重力除尘器设置有重力除尘烟气入口和重力除尘出口,所述布袋除尘器设置有布袋除尘烟气入口和布袋除尘出口,其中重力除尘出口通过管道与布袋除尘烟气入口连通,所述喷枪设置于重力除尘出口与布袋除尘烟气入口连通的管道内。

16.作为优选,所述储罐进料口设置有两个,其中一个储罐进料口与所述制浆罐卸料口通过管道连通。

17.在所述重力除尘器的后部还设置有旋风除尘器,作为替换,所述重力除尘出口与旋风除尘器的入口连通,所述喷枪设置于旋风除尘器的除尘出口与布袋除尘烟气入口之间连通的管道内。

18.作为优选,所述转存泵设置有两个或两个以上,且所述第三液位计与其中一个所述转存泵进行联锁控制,当罐内液位低于低液位线时,该转存泵自动开启,当罐内液位高于高液位线时,该转存泵自动停止;所述加热部件与所述温度计设置为联锁控制,当温度计的温度低于设定的最低阈值时,自动打开所述加热部件,当温度高于设定的最高阈值时,关闭所述加热部件;所述加热部件为电加热部件。

19.作为优选,在所述转存罐进料口与所述储罐出料口之间的管道上还设置有止回阀和球阀,所述止回阀用于防止转存罐体内溶液回流至溶液储罐体,所述球阀用于将转存泵的进出口设置为隔断装置,方便后续转存泵的检修。

20.作为优选,所述喷淋系统还包括转子流量计、止回阀和y型过滤器,所述转子流量计、止回阀和y型过滤器均设置于所述喷淋管道上,所述转子流量计用于计量液体物料的喷淋量,所述止回阀为用于防止喷淋管道内因压力过高导致溶液回流而设置的阀门,所述y型过滤器用于过滤液体物料中的杂质,防止喷枪堵塞,所述喷淋泵的扬程为80~100米,流量为0.5-2m3/h,所述喷淋泵为变频喷淋泵。

21.作为优选,所述喷枪为单流体雾化喷枪,其中液体雾化粒度≤150μm,雾化压力0.6-0.8mpa(进一步优选喷枪的枪杆及喷嘴材质为2205双相不锈钢,安装方式采用焊接),所述喷淋管道外部设置有保温层。

22.一种高炉煤气湿法全蒸发脱氯方法,所述高炉煤气湿法全蒸发脱氯方法采用上述的高炉煤气湿法全蒸发脱氯装置进行操作,包括如下步骤:

23.(1)配置质量百分浓度为15-32wt%的脱氯溶液,具体为通过制浆罐入料口加入固体碳酸钠或碳酸氢钠到所述制浆罐体中,随后向制浆罐体中加入电导率≤10μs/cm、硬度≤2.5μmol/l的水,水的加入量占脱氯溶液整体质量的百分比为68-85wt%,然后开启制浆搅拌器对制浆罐体内的物料进行搅拌,搅拌至完全溶解后,停止搅拌。

24.(2)通过自然溢流的方式,通过储罐进料口与制浆罐卸料口之间的管道将制浆罐中的脱氯液输送到溶液储罐体内,和/或通过储罐进料口将质量百分浓度为15-32wt%的脱氯溶液加入到溶液储罐体内。

25.(3)打开至少一个转存泵,将溶液储罐体内的液体物料(即进入到溶液储罐体内的脱氯溶液)输送到转存罐体内,同时开启所述加热部件,加热温度为使得液体物料的温度为70~85℃,当转存罐体内的液位达到设定的高液位线时,启动转存泵与第三液位计间的联锁,保持液位高于设定的低液位线且低于设定的高液位线,同时启动加热部件与所述温度计设置的联锁控制,维持转存罐体内液体物料的温度为70~85℃。

26.(4)启动喷淋泵,通过喷枪将70~85℃的液体物料喷入到布袋除尘器前端的布袋除尘烟气入口的管道内,其中喷枪的液体雾化粒度≤150μm,雾化压力为0.6-0.8mpa,液体物料通过所述喷枪喷入到布袋除尘器前端的布袋除尘烟气入口的管道内后,由液态转化为气态,对高炉煤气进行全蒸发的脱氯处理;

27.(5)高炉煤气经过喷淋后进入到布袋除尘器中进行布袋除尘,布袋除尘出口的高炉煤气中氯化氢含量<10mg/nm3,温降小于5℃,实现对高炉煤气的脱氯处理。

28.作为优选,当脱氯装置包括重力除尘器和布袋除尘器的时候,在上述步骤(4)之前,进行步骤(3’)启动重力除尘器和布袋除尘器,将高炉煤气先通过重力除尘器进行第一步的除尘。

29.作为优选,步骤(1)中的电导率≤10μs/cm、硬度≤2.5μmol/l的水为除盐水;所述转存泵为工频转存泵,所述转存泵的扬程为13~16米,流量为14~17m3/h。

30.作为优选,进入到喷枪喷入液体物料的管道入口处(即重力除尘出口处)的初始高炉煤气中氯化氢的浓度为50-200mg/nm3。

31.本发明的技术效果在于:

32.本发明工艺系统通过合理设定各个部件的配置关系,使得整体布局操作简单、脱氯效率高、占地面积小、运行费用低,同时可以脱除煤气中的其它(除氯化氢之外的)强酸性气体,如氰化氢、氟化氢等。为后端脱硫及管道保护提供了最重要的保障。

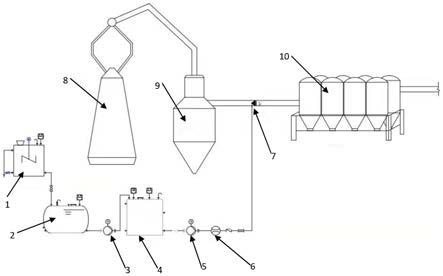

33.本发明工艺通过使用碳酸钠/碳酸氢钠溶液,解决了目前干法脱氯技术固废难处理,全湿法工艺废水量大的技术问题。本发明通过合理设置喷枪,实现通过雾化喷淋全蒸发的方式,从而增大了接触面积,脱氯效率更高,副产物氯化钠进入布袋除尘被截流。进而由于是全蒸发的方式,不仅可以脱除氯化氢、也可以同时脱除氟化氢、氰化氢等强酸性气体。

34.本发明工艺装置通过合理配置各个部件,结构简单,适应性强,可以处理不同氯化氢含量的不同情况的高炉煤气,根据氯化氢含量,仅需通过调整喷淋量即可达到目标效果。并且由于占地面积小,操作简单,不影响高炉后续设备使用。由于采用全蒸发脱氯溶液,尤其对目前主流工艺水解羰基硫催化剂实现了保护(不对后续工艺造成新的不利因素),同时对于后端吸收溶液盐浓度的富集,也均在本发明的工序即得到有效解决,从而大大延长了后续脱硫工艺设备的使用寿命。

附图说明

35.图1为本发明高炉煤气湿法全蒸发脱氯装置一种实施方式的结构示意图。

36.其中:1-制浆系统,2-溶液储罐部件,3-转存泵,4-转存罐部件,5-喷淋泵,6-转子流量计,7-喷枪,8-高炉,9-重力除尘器,10-布袋除尘器。

具体实施方式

37.结合附图对本发明的技术方案进行进一步说明:

38.实施例1

39.如图1所示的一种高炉煤气湿法全蒸发脱氯装置,所述脱氯装置包括制浆系统1、溶液存储系统以及喷淋系统。

40.所述制浆系统括制浆罐体、制浆罐入料口、制浆搅拌器、第一液位计、制浆罐排污口和制浆罐卸料口;所述制浆罐入料口设置于制浆罐体的顶部或侧部的上端,在制浆罐体内设置有所述制浆搅拌器和液位计,所述制浆搅拌器用于对进入到制浆罐体内的物料进行搅拌,所述第一液位计用于对制浆罐体内的物料的液位进行监测,所述制浆罐排污口和制浆罐卸料口均设置于制浆罐体的底部,所述制浆罐排污口用于排出沉淀杂物。

41.所述溶液存储系统包括溶液储罐部件2、转存泵3和转存罐部件4;所述溶液储罐部件2包括溶液储罐体、第二液位计、第一顶部放空阀、储罐进料口、储罐排污口和储罐出料口;所述储罐进料口设置于溶液储罐体的顶部或侧部的上端,且至少一个所述储罐进料口通过管道与所述制浆罐卸料口连通,在溶液储罐体的顶端设置有所述第一顶部放空阀,在溶液储罐体内设置有所述第二液位计,所述第二液位计用于对溶液储罐体内的物料的液位进行监测,所述储罐排污口和储罐出料口均设置于溶液储罐体的底部,所述储罐排污口用于排出溶液储罐体的杂物。

42.所述转存罐部件4包括转存罐体、第三液位计、温度计、第二顶部放空阀、转存罐进料口、转存罐排污口、转存罐出料口和加热部件;所述转存罐进料口设置于转存罐体的顶部或侧部的上端,且所述转存罐进料口通过管道与所述储罐出料口连通,在转存罐体的顶端

设置有所述第二顶部放空阀,在转存罐体内设置有所述第三液位计,所述第三液位计用于对转存罐体内的物料的液位进行监测,所述温度计设置于转存罐体内,用于检测转存罐体内物料的温度,所述转存罐排污口和转存罐出料口均设置于转存罐体的底部,所述转存罐排污口用于排出转存罐体内的杂物,所述加热部件设置于转存罐体内,用于对进入到转存罐体内的物料进行加热.

43.所述转存泵3设置于所述转存罐进料口与所述储罐出料口之间的管道上。

44.所述喷淋系统包括喷淋管道、喷淋泵及喷枪,所述喷淋管道一端与转存罐出料口连通,另一端连接所述喷枪,在喷淋管道上设置有两个或两个以上的喷淋泵。所述喷枪为单流体雾化喷枪,其中液体雾化粒度≤150μm,雾化压力0.6-0.8mpa,所述喷淋管道外部设置有保温层。

45.本实施例将上述脱氯装置的喷枪设置于如图1中所示的重力除尘器和布袋除尘器之间的管道内。

46.本实施例的所述储罐进料口设置一个,与所述制浆罐卸料口通过管道连通,并且同时本实施例的该储罐进料口还可以直接将外购的脱氯溶液加入。

47.本实施例的所述转存泵设置有两个,一个使用一个备用,且所述第三液位计与其中一个所述转存泵进行联锁控制,当罐内液位低于低液位线时(例如罐体高度的1/10),该转存泵自动开启,当罐内液位高于高液位线时(例如罐体高度的95%),该转存泵自动停止;所述加热部件与所述温度计设置为联锁控制,当温度计的温度低于设定的最低阈值时(例如70℃),自动打开所述加热部件,当温度高于设定的最高阈值时(例如85℃),关闭所述加热部件;所述加热部件为电加热部件,从而保持温度在这个温度范围内。

48.本实施例在所述转存罐进料口与所述储罐出料口之间的管道上还设置有止回阀和球阀,且如图1所示在所述喷淋系统还包括转子流量计、止回阀和y型过滤器,所述转子流量计、止回阀和y型过滤器均设置于所述喷淋管道上,所述喷淋泵的扬程为80~100米,流量为0.5-2m3/h,所述喷淋泵为变频喷淋泵。

49.实施例2:

50.(1)本实施例的排入到布袋除尘烟气入口内的初始高炉煤气中氯化氢的浓度为50-100mg/nm3,煤气温度100-160℃,尘含量3-8g/nm3。通过制浆罐入料口将固体碳酸钠加入到所述制浆罐体中,同时向制浆罐体中加入除盐水,然后开启制浆搅拌器对制浆罐体内的物料进行搅拌,至全部溶解,停止搅拌,配置得到质量百分浓度为15-32wt%的碳酸钠溶液。

51.(2)通过自然溢流的方式,通过储罐进料口与制浆罐卸料口之间的管道将制浆罐中的脱氯液输送到溶液储罐体内,或通过储罐进料口将质量百分浓度为15-32wt%的脱氯溶液加入到溶液储罐体内。

52.(3)打开一个转存泵,所述转存泵为工频转存泵,所述转存泵的扬程为13~16米,流量为约16m3/h。转存泵将溶液储罐体内的液体物料输送到转存罐体内,同时开启所述加热部件,加热温度为使得液体物料的温度为75~85℃,当转存罐体内的液位达到设定的高液位线时,启动转存泵与第三液位计间的联锁,保持液位高于设定的低液位线且低于设定的高液位线,同时启动加热部件与所述温度计设置的联锁控制,维持转存罐体内液体物料的温度为75~85℃。

53.(4)启动喷淋泵,通过喷枪将75~85℃的液体物料喷入到布袋除尘器前端的管道

内,其中喷枪的液体雾化粒度≤150μm,雾化压力为0.6-0.8mpa,液体物料通过所述喷枪喷入到重力除尘出口与布袋除尘烟气入口之间的管道内后,液体物料进入管道后遇高温煤气,因喷淋量极低,从而由液体变为气体(全蒸发),对高炉煤气进行全蒸发的脱氯处理,全蒸发的方式进一步增大与氯化氢的接触面积,强化传质效果,实现氯化氢的高效脱除。同时脱除煤气中氰化氢、氟化氢等强酸性气体。

54.(5)高炉煤气经过喷淋后进入到布袋除尘器中进行布袋除尘,布袋除尘出口的高炉煤气中氯化氢含量<10mg/nm3,温降小于5℃,实现对高炉煤气的脱氯处理。

55.实施例3:

56.(1)本实施例的排入到布袋除尘烟气入口内的初始高炉煤气中氯化氢的浓度为50-100mg/nm3,煤气温度100-160℃,尘含量3-8g/nm3。配置质量百分浓度为15-32wt%的碳酸氢钠溶液,通过制浆罐入料口将固体碳酸钠加入到所述制浆罐体中,同时向制浆罐体中加入除盐水,然后开启制浆搅拌器对制浆罐体内的物料进行搅拌,至全部溶解,停止搅拌。

57.(2)通过自然溢流的方式,通过储罐进料口与制浆罐卸料口之间的管道将制浆罐中的脱氯液输送到溶液储罐体内,或通过储罐进料口将质量百分浓度为15-32wt%的脱氯溶液加入到溶液储罐体内。

58.(3)打开一个转存泵,所述转存泵为工频转存泵,所述转存泵的扬程为13~16米,流量为约16m3/h。转存泵将溶液储罐体内的液体物料输送到转存罐体内,同时开启所述加热部件,加热温度为使得液体物料的温度为75~85℃,当转存罐体内的液位达到设定的高液位线时,启动转存泵与第三液位计间的联锁,保持液位高于设定的低液位线且低于设定的高液位线,同时启动加热部件与所述温度计设置的联锁控制,维持转存罐体内液体物料的温度为75~85℃。

59.(4)启动重力除尘器、旋风除尘器和布袋除尘器,将高炉煤气先通过重力除尘器和旋风除尘器进行初步除尘。(在其它实施方式中,该处仅设置重力除尘器和布袋除尘器而不设置旋风除尘器)。

60.(5)启动喷淋泵,通过喷枪将75~85℃的液体物料喷入到旋风除尘器的出口与布袋除尘烟气入口之间的管道内,其中喷枪的液体雾化粒度≤150μm,雾化压力为0.6-0.8mpa,液体物料通过所述喷枪喷入到重力除尘出口与布袋除尘烟气入口之间的管道内后,液体物料进入管道后遇高温煤气,因喷淋量极低,从而由液体变为气体(全蒸发),对高炉煤气进行全蒸发的脱氯处理,全蒸发的方式进一步增大与氯化氢的接触面积,强化传质效果,实现氯化氢的高效脱除。同时脱除煤气中氰化氢、氟化氢等强酸性气体。

61.(6)高炉煤气经过喷淋后进入到布袋除尘器中进行布袋除尘,布袋除尘出口的高炉煤气中氯化氢含量<10mg/nm3,温降小于5℃,实现对高炉煤气的脱氯处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1