一种焦炉煤气减碳资源化利用系统的制作方法

1.本实用新型涉及焦炉煤气利用技术领域,尤其涉及一种焦炉煤气减碳资源化利用系统。

背景技术:

2.炼焦是指炼焦煤在隔绝空气条件下加热到1000℃左右(高温干馏),通过热分解和结焦产生焦炭、焦炉煤气和其他炼焦化学产品的工艺过程。焦炭是钢铁冶炼过程中不可获取的原材料,其在发挥还原剂作用的同时,还起到支撑炼铁原料的骨架作用。

3.在炼焦过程中,煤炭在焦炉炭化室内经高温干馏制成焦炭,同时生成的荒煤气从焦炉顶部逸出,进入煤气净化车间。焦炉煤气净化后,一部分作为加热燃料返回焦炉为炼焦过程提供热量,另外一部分作为焦炉煤气深加工原料用于生产化工产品,或作为燃料输送去往其它工艺车间

4.炼焦过程中,二氧化碳主要由回炉煤气燃烧产生。为应对全球气候变化,我国二氧化碳减排已经提上日程,给二氧化碳排放总量居于制造业首位的钢铁行业带来巨大挑战。为此,焦炭生产过程二氧化碳的排放也逐渐受到各界关注,急需开发相应的降低焦炭生产过程中二氧化碳排放的工艺技术以适应我国碳达峰碳中和工作的需要。

5.焦炉煤气主要由氢气、甲烷、一氧化碳以及少量c2~c3的烃类组成,其中氢气体积占比约56%,甲烷体积占比约26%,一氧化碳体积占比约6%。燃烧过程中难以避免的会产生二氧化碳。为了减少燃烧过程中二氧化碳的产生量,使用氢气作为焦炉加热的燃料是首选方案。但如果单纯以氢气为原料,由于氢气的燃烧热值偏低,即使炼焦过程中产生的氢气全部用于焦炉加热,其燃烧产生的热量也不能够满足焦炉生产的需要。况且,氢气无法以较低的成本从焦炉煤气中完全分离出来,剩余的一氧化碳也难以处理。同时,一氧化碳作为碳一化工的重要原材料,是煤气深加工中制取大宗化学品的重要中间产物。但是一氧化碳若随焦炉煤气一起作为燃料回炉燃烧,不仅其热值较低,并且燃烧释放相同热量产生的碳排放效应还远大于甲烷,是产生温室效应的主要气体。因此,需要采用更加绿色低碳的工艺路线,提高焦炉煤气的资源化利用效率,同时降低焦化生产过程中二氧化碳的排放量。

技术实现要素:

6.本实用新型提供了一种焦炉煤气减碳资源化利用系统,将焦炉煤气分离后得到解吸气,在保证焦炉供热的前提下,优先采用分离产生的氢气作为燃料实现焦炉生产过程中二氧化碳的减排,将剩余重组分气体用于煤气深加工,通过固化碳元素的方式实现二氧化碳的彻底减排;或者通过逐级分离的方式得到一级解吸气、二级解吸气,剩余的重组份气体用于煤气深加工合成化工产品;本实用新型可避免热值低的一氧化碳作为燃料,并减少二氧化碳产生量;同时通过对解吸气、一级解吸气、二级解吸气的合理分配利用,在确保焦炉煤气深加工合理碳氢比的前提下,满足焦炉加热需求。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.一种焦炉煤气减碳资源化利用系统,包括煤气净化单元、煤气分离单元、焦炉煤气深加工单元及气体混合器;焦炉单元通过焦炉煤气管道依次连接煤气净化单元、煤气分离单元;煤气分离单元通过解吸气管道及重组分气体管道连接焦炉煤气深加工单元及气体混合器。

9.所述煤气分离单元通过解吸气管道连接气体混合器的第一气体入口及焦炉煤气深加工单元的第一气体入口;所述煤气分离单元通过重组分气体管道连接气体混合器的第二气体入口及焦炉煤气深加工单元的第二气体入口;所述气体混合器的混合气体出口通过混合气体管道连接焦炉加热系统的燃气管道。

10.所述解吸气管道由解吸气主管道、解吸气分支管道一、解吸气分支管道二组成,煤气分离单元通过解吸气主管道及解吸气分支管道一连接气体混合器,通过解吸气主管道及解吸气分支管道二连接焦炉煤气深加工单元;解吸气分支管道一、解吸气分支管道二上分别设流量调节阀。

11.所述重组分气体管道由重组分气体主管道、重组分气体分支管道一、重组分气体分支管道二组成,煤气分离单元通过重组分气体主管道及重组分气体分支管道一连接气体混合器,通过重组分气体主管道及重组分气体分支管道二连接焦炉煤气深加工单元;重组分气体分支管道一、重组分气体分支管道二上分别设流量调节阀。

12.所述煤气分离单元由煤气一级分离单元、煤气二级分离单元组成;所述煤气一级分离单元通过一级解吸气管道连接气体混合器的第一气体入口及焦炉煤气深加工单元的第一气体入口;所述煤气二级分离单元通过二级解吸气管道连接气体混合器的第二气体入口及焦炉煤气深加工单元的第二气体入口;所述气体混合器的混合气体出口通过混合气体管道连接焦炉加热系统的燃气管道;所述煤气二级分离单元通过重组分气体管道连接焦炉煤气深加工单元的第三气体入口。

13.所述一级解吸气管道由一级解吸气主管道、一级解吸气支管道一、一级解吸气支管道二组成;煤气一级分离单元通过一级解吸气主管道及一级解吸气支管道一连接气体混合器,通过一级解吸气主管道及一级解吸气支管道二连接焦炉煤气深加工单元;所述一级解吸气支管道一、一级解吸气支管道二上分别设流量调节阀。

14.所述二级解吸气管道由二级解吸气主管道、二级解吸气支管道一、二级解吸气支管道二组成;煤气二级分离单元通过二级解吸气主管道及二级解吸气支管道一连接气体混合器,通过二级解吸气主管道及二级解吸气支管道二连接焦炉煤气深加工单元;所述二级解吸气支管道一、二级解吸气支管道二上分别设流量调节阀。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型采用两种不同的工艺路径实现焦炉煤气减碳资源化利用,其优点分别如下:

17.1)通过对焦炉煤气进行逐级分离实现梯级利用,满足焦炉供热需求的同时,充分有效地利用焦炉煤气中的碳资源,增加化工产品产量;将含碳量低的氢气和热值高的甲烷用作焦炉加热燃料,降低焦炉加热过程中产生的二氧化碳生成量,有效降低了焦炉生产过程的碳排放;

18.2)通过对焦炉煤气进行分离得到氢气,主要用于满足焦炉加热需求,可大幅减少焦炉加热过程中二氧化碳的产生量,从而有效地降低了焦炉生产过程的碳排放;剩余重组

分气体主要用于深加工,减少甚至避免热值较低的一氧化碳作为燃料,将部分甲烷和其余的含碳组份通过深加工合成为化工原料,避免了碳排放指标的转移,实现了二氧化碳的减排。

附图说明

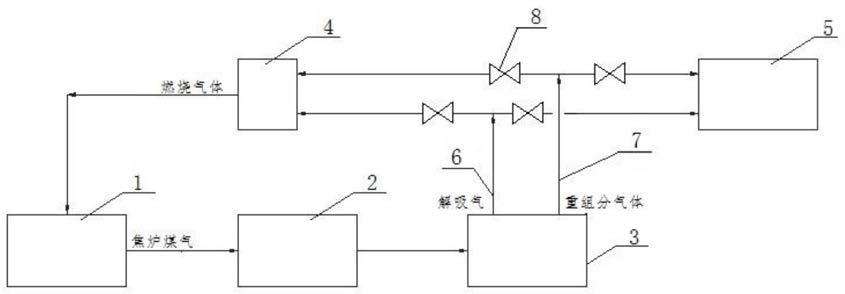

19.图1是本实用新型所述一种焦炉煤气减碳资源化利用系统的结构示意图一。

20.图2是本实用新型所述一种焦炉煤气减碳资源化利用系统的结构示意图二。

21.图中:1.焦炉单元 2.煤气净化单元 3.煤气分离单元 4.气体混合器 5.焦炉煤气深加工单元 6.解吸气管道 7.重组分气体管道 8.流量调节阀 9.煤气一级分离单元 10.煤气二级分离单元 11.一级解吸气管道 12.二级解吸气管道 13.重组分气体管道

具体实施方式

22.下面结合附图对本实用新型的具体实施方式作进一步说明:

23.本实用新型所述一种焦炉煤气减碳资源化利用系统,包括煤气净化单元2、煤气分离单元3、焦炉煤气深加工单元5及气体混合器4;焦炉单元1通过焦炉煤气管道依次连接煤气净化单元2、煤气分离单元3;煤气分离单元3通过解吸气管道及重组分气体管道连接焦炉煤气深加工单元5及气体混合器4。

24.如图1所示,所述煤气分离单元3通过解吸气管道6连接气体混合器4的第一气体入口及焦炉煤气深加工单元5的第一气体入口;所述煤气分离单元3通过重组分气体管道7连接气体混合器4的第二气体入口及焦炉煤气深加工单元5的第二气体入口;所述气体混合器4的混合气体出口通过混合气体管道连接焦炉加热系统的燃气管道。

25.所述解吸气管道6由解吸气主管道、解吸气分支管道一、解吸气分支管道二组成,煤气分离单元3通过解吸气主管道及解吸气分支管道一连接气体混合器4,通过解吸气主管道及解吸气分支管道二连接焦炉煤气深加工单元5;解吸气分支管道一、解吸气分支管道二上分别设流量调节阀8。

26.所述重组分气体管道7由重组分气体主管道、重组分气体分支管道一、重组分气体分支管道二组成,煤气分离单元3通过重组分气体主管道及重组分气体分支管道一连接气体混合器4,通过重组分气体主管道及重组分气体分支管道二连接焦炉煤气深加工单元5;重组分气体分支管道一、重组分气体分支管道二上分别设流量调节阀8。

27.如图2所示,所述煤气分离单元由煤气一级分离单元9、煤气二级分离单元10组成;所述煤气一级分离单元9通过一级解吸气管道11连接气体混合器4的第一气体入口及焦炉煤气深加工单元5的第一气体入口;所述煤气二级分离单元10通过二级解吸气管道12连接气体混合器4的第二气体入口及焦炉煤气深加工单元5的第二气体入口;所述气体混合器4的混合气体出口通过混合气体管道连接焦炉加热系统的燃气管道;所述煤气二级分离单元10通过重组分气体管道13连接焦炉煤气深加工单元5的第三气体入口。

28.所述一级解吸气管道11由一级解吸气主管道、一级解吸气支管道一、一级解吸气支管道二组成;煤气一级分离单元9通过一级解吸气主管道及一级解吸气支管道一连接气体混合器4,通过一级解吸气主管道及一级解吸气支管道二连接焦炉煤气深加工单元5;所述一级解吸气支管道一、一级解吸气支管道二上分别设流量调节阀8。

29.所述二级解吸气管道12由二级解吸气主管道、二级解吸气支管道一、二级解吸气支管道二组成;煤气二级分离单元10通过二级解吸气主管道及二级解吸气支管道一连接气体混合器4,通过二级解吸气主管道及二级解吸气支管道二连接焦炉煤气深加工单元5;所述二级解吸气支管道一、二级解吸气支管道二上分别设流量调节阀8。

30.本实用新型所述一种焦炉煤气减碳资源化利用系统的工作原理是,将焦炉煤气经分离得到解吸气,剩余为重组分气体,解吸气为纯度≥70mol%的氢气;或将焦炉煤气经一级分离得到一级解吸气,再经二级分离得到二级解吸气,剩余为重组分气体;一级解吸气为纯度≥99mol%的高纯氢气,二级解吸气为氢气与甲烷的混合气体;所述解吸气、一级解吸气、二级解吸气中的一氧化碳含量≤0.5mol%;重组分气体用于焦炉煤气深加工;解吸气优先作为焦炉煤气深加工过程的氢气源,剩余部分用于焦炉加热;一级解吸气优先作为焦炉煤气深加工的氢气源,剩余部分用于焦炉加热;二级解吸气优先用于焦炉加热,剩余部分用于焦炉煤气深加工。

31.如图1所示,本实用新型所述焦炉煤气减碳资源化利用系统的第一种工艺过程如下:

32.1)焦炉单元1炼焦过程中生产的焦炉煤气进入煤气净化单元2净化脱除杂质;

33.2)净化后的焦炉煤气进入煤气分离单元3,通过分离得到解吸气,剩余的为重组分气体;解吸气优先为焦炉煤气深加工单元5提供所需的氢气,剩余的解吸气通过气体混合器4与一部分重组分气体混合后用于焦炉单元1加热,其余的重组分气体进入焦炉煤气深加工单元5用于合成化工产品。

34.如图2所示,本实用新型所述焦炉煤气减碳资源化利用系统的第二种工艺过程如下:

35.1)焦炉单元1炼焦过程中产生的焦炉煤气进入煤气净化单元2净化脱除杂质;

36.2)净化后的焦炉煤气进入焦炉煤气一级分离单元9,通过分离得到一级解吸气,剩余气体进入煤气二级分离单元10;

37.3)在煤气二级分离单元10内,通过分离得到二级解吸气,剩余重组分气体进入焦炉煤气深加工单元5;

38.4)一级解吸气优先为焦炉煤气深加工单元5提供所需的氢气,剩余部分进入气体混合器4;二级解吸气优先进入气体混合器4,与一级解吸气混合后作为燃烧气体为焦炉单元1供热;剩余的二级解吸气进入焦炉煤气深加工单元5用于合成化工产品。

39.本实用新型所述分离、一级分离及二级分离通过变压吸附工艺或深冷分离工艺实现。

40.本实用新型所述一种焦炉煤气减碳资源化利用系统采用了两种不同的工艺路径,其原理分别如下:

41.工艺路径一:通过对焦炉煤气进行分离,分离出的氢气以满足煤气深加工需要为主,剩余的氢气用于焦炉加热。分离后剩余的焦炉煤气主要用于煤气深加工,其余焦炉煤气与用于焦炉加热的氢气混合后用于焦炉加热,以弥补全部采用氢气加热焦炉时所形成的热量缺口。

42.用于煤气深加工的氢气用量取决于煤气深加工对氢气的需求,用于焦炉加热的剩余焦炉煤气用量取决于全部采用氢气加热焦炉时所形成的热量缺口大小。

43.其优点是:焦炉单元优先使用氢气并辅以少量剩余焦炉煤气对焦炉单元进行加热。因为氢气燃烧不产生二氧化碳,所以在满足焦炉单元加热需求的同时,可大幅降低焦炉单元加热用含碳燃料的使用量,有效降低碳排放。同时,将焦炉煤气中未被用作燃料的一氧化碳和其他烃类送入煤气深加工单元,对其进行深加工,将其合成为大宗化工原料(甲醇、乙醇、乙二醇等),使碳元素固化在后续的化工产品中,与常规的将焦炉煤气作为外输燃料而将二氧化碳排放转移至其它单元的做法相比,能够实现二氧化碳的彻底减排。

44.工艺路径二:通过对焦炉煤气进行二级分离,产生解吸气或一级解吸气和二级解吸气,其中,一级解吸气优先满足焦炉煤气深加工对氢气的需求,剩余的一级解吸气用于加热焦炉。二级解吸气是氢气与甲烷的混合气体,优先用于焦炉加热,用于补充一级解吸气体燃烧供热时的热量,剩余部分用于焦炉煤气深加工。

45.用于焦炉深加工的一级解吸气、二级解吸气中的氢气总量取决于焦炉煤气深加工单元对氢气的需求。

46.其优点是:焦炉加热主要采用绿色清洁能源

‑‑

氢气和热值较高的甲烷,避免了热值较低的一氧化碳作为燃料气用于燃烧加热,减少含碳气体用于燃烧加热,含碳气体主要用于焦炉煤气深加工;这样,在增加煤气深加工化工产品产量的同时,还能满足焦炉供热需求,并有效降低碳排放。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1