一种焦油渣回用处理装置的制作方法

1.本实用新型属于煤焦化产物后处理技术领域,具体涉及一种焦油渣回用处理装置。

背景技术:

2.煤炭焦化生产过程中,焦炉煤气在集气管或冷却器的冷却条件下,高沸点的有机化合物冷凝后形成煤焦油,此时煤气中夹带的煤粉、半焦化物料与煤焦油混杂而形成团块,即焦油渣。

3.目前,焦油渣主要用于与炼焦煤混掺后配煤入炉使用,由于焦油渣的粘稠度大、常温或低温环境中易结块,因此在进行配煤使用时难以混合均匀,且容易导致煤细度超标而影响成焦质量,同时,由于焦油渣中含有大量焦油,直接用于配煤炼焦会导致焦炉干馏热量上升问题,影响正常生产。

技术实现要素:

4.本实用新型实施例提供一种焦油渣回用处理装置,旨在解决焦油渣直接配煤入炉回用影响成焦质量和正常生产的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种焦油渣回用处理装置,包括具有上下两层安装位的双层机架、设于双层机架的上层安装位上的热破碎机构,以及设于双层机架的下层安装位上的离心机构;其中,热破碎机构的一端顶部具有用于承接焦油渣的第一进料口,另一端的端壁上具有第一出料口;离心机构的一端顶部设有与第一出料口位置对应的第二进料口,另一端的端壁设有第二出料口,且侧壁靠近第二出料口的位置上设有排油口;破碎机构用于加热焦油渣、并将焦油渣碾压分解为膏状流体排入离心机构,离心机构用于通过离心力分离膏状流体中的焦油和固体焦渣、并由第二出料口排出固体焦渣、由排油口排出焦油。

6.在一种可能的实现方式中,热破碎机构包括筒体、碾压输送轴,以及第一驱动件;其中,筒体沿水平方向固定连接于上层安装位上,筒壁内布设有热流通道,热流通道内用于循环通入高温导热油,筒体上设有第一进料口和第一出料口;碾压输送轴沿筒体的轴向转动连接于筒体内,由第一进料口延伸至第一出料口,用于与筒体的内壁配合输送并碾压焦油渣;第一驱动件设于筒体上,输出端与碾压输送轴连接。

7.一些实施例中,碾压输送轴包括螺旋输送段和碾压排料段;其中,螺旋输送段的一端位于第一进料口的正下方,另一端朝向第一出料口延伸;碾压排料段的一端与螺旋输送段的延伸段对接,另一端延伸至第一出料口,碾压排料段的周壁阵列分布有适于碾压焦油渣的碾齿。

8.示例性的,螺旋输送段包括直螺旋部和锥螺旋部;其中,直螺旋部位于第一进料口的正下方;锥螺旋部的小径端与直螺旋部对接,大径端与碾压排料段对接。

9.举例说明,热流通道包括第一流道和第二流道,第一流道螺旋布设于筒体与螺旋

输送段对齐的周壁上;第二流道螺旋布设于筒体与碾压排料段对齐的周壁上;其中,第二流道内流通的高温导热油的温度高于第一流道内流通的高温导热油的温度。

10.在一种可能的实现方式中,第一出料口上设有竖直向下延伸的转料通道,转料通道的底端伸入第二进料口内。

11.一些实施例中,离心机构为卧式离心分离机,下层安装位上还设有烘干机构,烘干机构的一端与第二出料口套接,用于承接固体焦渣,另一端朝向远离离心机构的方向水平延伸,且延伸端用于排料。

12.示例性的,烘干机构包括支架、转筒,以及第二驱动件;其中,支架固定连接于下层安装位上;转筒沿离心机构的轴向转动连接于支架上,一端环套于第二出料口的外围,内周壁设有螺旋翅片,外周壁上镶套有电加热组件;第二驱动件固定连接于下层安装位或支架上,输出端与转筒连接。

13.举例说明,电加热组件包括套筒和电磁线圈,其中,套筒镶套于转筒的外周壁上,套筒的内周壁上设有螺旋槽;电磁线圈盘绕于螺旋槽内。

14.举例说明,第二驱动件包括电机、第二带轮,以及传动带,其中,电机固定在下层安装位上,输出轴上套设有第一带轮;第二带轮固定套设于转筒上;传动带套设于第一带轮和第二带轮上。

15.本实用新型提供的一种焦油渣回用处理装置的有益效果在于:与现有技术相比,本实用新型一种焦油渣回用处理装置,通过热破碎机构能够在输送焦油渣的过程中对焦油渣进行加热,从而使焦油成分受热融化,并使焦油渣在碾压作用下分解形成膏状流体状态进入离心机构,在膏状流体在离心机构的离心力作用下分离出的焦油由排油口排出,固体焦渣由第二出料口排出,其中,焦油可通过后序分馏处理后进行再利用,而固体焦渣可直接用于配煤入炉,由于固体焦渣中无焦油或焦油量极小,因此能够避免固体焦渣再次凝结成块,从而能够提高配煤均匀度,同时还能够避免焦油进入焦炉内而导致炼焦干馏热量上升的问题,提高生产稳定性。

附图说明

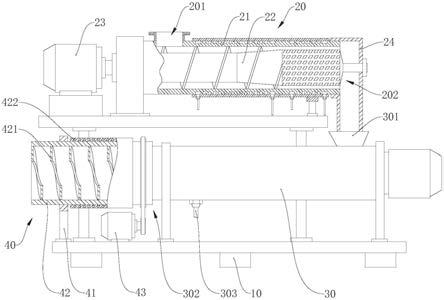

16.图1为本实用新型实施例提供的一种焦油渣回用处理装置的结构示意图;

17.图2为本实用新型实施例采用的热破碎机构的局部结构示意图;

18.图3为本实用新型实施例采用的烘干机构的结构示意图。

19.图中:10、双层机架;20、热破碎机构;201、第一进料口;202、第一出料口;21、筒体;211热流通道;2111、第一流道;2112、第二流道;22、碾压输送轴;221、螺旋输送段;2211、直螺旋部;2212、锥螺旋部;222、碾压排料段;2221、碾齿;23、第一驱动件;24、转料通道;30、离心机构;301、第二进料口;302、第二出料口;303、排油口;40、烘干机构;41、支架;42、转筒;421、螺旋翅片;422、电加热组件;4221、套筒;4222、电磁线圈;43、第二驱动件;431、电机;4311、第一带轮;432、第二带轮;433、传动带。

具体实施方式

20.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实

施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.请一并参阅图1至图3,现对本实用新型提供的一种焦油渣回用处理装置进行说明。所述一种焦油渣回用处理装置,包括具有上下两层安装位的双层机架10、设于双层机架10的上层安装位上的热破碎机构20,以及设于双层机架10的下层安装位上的离心机构30;其中,热破碎机构20的一端顶部具有用于承接焦油渣的第一进料口201,另一端的端壁上具有第一出料口202;离心机构30的一端顶部设有与第一出料口202位置对应的第二进料口301,另一端的端壁设有第二出料口302,且侧壁靠近第二出料口302的位置上设有排油口303;破碎机构用于加热焦油渣、并将焦油渣碾压分解为膏状流体排入离心机构30,离心机构30用于通过离心力分离膏状流体中的焦油和固体焦渣、并由第二出料口302排出固体焦渣、由排油口303排出焦油。

22.本实施例提供的一种焦油渣回用处理装置,与现有技术相比,通过热破碎机构20能够在输送焦油渣的过程中对焦油渣进行加热,从而使焦油成分受热融化,并使焦油渣在碾压作用下分解形成膏状流体状态进入离心机构30,在膏状流体在离心机构30的离心力作用下分离出的焦油由排油口303排出,固体焦渣由第二出料口302排出,其中,焦油可通过后序分馏处理后进行再利用,而固体焦渣可直接用于配煤入炉,由于固体焦渣中无焦油或焦油量极小,因此能够避免固体焦渣再次凝结成块,从而能够提高配煤均匀度,同时还能够避免焦油进入焦炉内而导致炼焦干馏热量上升的问题,提高生产稳定性。

23.在一些实施例中,参见图1及2,热破碎机构20包括筒体21、碾压输送轴22,以及第一驱动件23;其中,筒体21沿水平方向固定连接于上层安装位上,筒壁内布设有热流通道211,热流通道211内用于循环通入高温导热油,筒体21上设有第一进料口201和第一出料口202;碾压输送轴22沿筒体21的轴向转动连接于筒体21内,由第一进料口201延伸至第一出料口202,用于与筒体21的内壁配合输送并碾压焦油渣;第一驱动件23设于筒体21上,输出端与碾压输送轴22连接。

24.通过外置的油加热器向热流通道211内循环通入高温导热油,从而使筒体21始终处于高温状态,进入筒体21内的焦油渣通过碾压输送轴22的挤压作用而与筒体21进行热交换升温,从而使焦油渣内的焦油成分融化,同时由于碾压作用,在由第一进料口201向第一出料口202输送的过程中,大块的焦油渣被挤压为小块,进而被碾压为均匀的固液混合的膏状流体状态。

25.作为上述碾压输送轴22的一种具体实施方式,请参阅图2,碾压输送轴22包括螺旋输送段221和碾压排料段222;其中,螺旋输送段221的一端位于第一进料口201的正下方,另一端朝向第一出料口202延伸;碾压排料段222的一端与螺旋输送段221的延伸段对接,另一端延伸至第一出料口202,碾压排料段222的周壁阵列分布有适于碾压焦油渣的碾齿2221。螺旋输送段221能够使焦油渣由第一进料口201向第一出料口202顺利走行,同时也能够对较大块的焦油渣产生一定的挤压剪切作用,而进入碾压排料段222的焦油渣仍然受到后方焦油渣向前的挤压推送力,从而实现排料,同时通过周壁的碾齿2221对焦油渣进行不断的剪切和碾压而使其粉碎,从而使块状的焦油渣完全分解形成为膏状流体。

26.一些实施例中,上述螺旋输送段221采用如图2所示结构,螺旋输送段221包括直螺旋部2211和锥螺旋部2212;其中,直螺旋部2211位于第一进料口201的正下方;锥螺旋部2212的小径端与直螺旋部2211对接,大径端与碾压排料段222对接。最初通过第一进料口

201进入筒体21内的焦油渣能够被直螺旋部2211快速输送至锥螺旋段,在锥螺旋段由于与筒体21内壁之间的间隙逐渐减小,因此大块的焦油渣能够逐渐被挤压成为小块或直接粉碎,从而确保焦油渣能够顺利进入碾压排料段222,避免物料堆积堵塞。

27.具体地,本实施例中热流通道211的可选结构为,热流通道211包括第一流道2111和第二流道2112,第一流道2111螺旋布设于筒体21与螺旋输送段221对齐的周壁上;第二流道2112螺旋布设于筒体21与碾压排料段222对齐的周壁上;其中,第二流道2112内流通的高温导热油的温度高于第一流道2111内流通的高温导热油的温度。第一流道2111和第二流道2112可以分别连接两个不同加热温度的油加热器,在焦油渣进入螺旋输送段221的区域时通过第一流道2111的温度进行预热,当进入碾压排料段222的区域时通过第二流道2112进行二次加热,使焦油渣具备足够的高温能够融化,从而确保焦油渣变为膏状流体。

28.为了确保第一出料口202输出的膏状流体能够顺利进入第二进料口301,避免泄漏,一些实施例中,参见图1,第一出料口202上设有竖直向下延伸的转料通道24,转料通道24的底端伸入第二进料口301内。

29.一些可能的实现方式中,参见图1,离心机构30为卧式离心分离机,下层安装位上还设有烘干机构40,烘干机构40的一端与第二出料口302套接,用于承接固体焦渣,另一端朝向远离离心机构30的方向水平延伸,且延伸端用于排料。应当理解,卧室离心分离机是利用高速旋转的转鼓产生离心力把流体中的固体成分截留在转鼓内并由机体的端部排出,同时在离心力的作用下,液体成分通过转鼓小孔甩出,从而实现液固分离,在此分离出的液态焦油由排油孔排出,而固体焦渣则直接排入烘干机构40进行烘干,从而能够进一步去除固体焦渣上残留的水分(氨水)和焦油而形成为干粉状态,从而能够便于与煤粉均匀混合,提高混煤均匀性,降低炼焦干馏热量,确保炼焦过程稳定。

30.可选地,参见图3,本实施例中,烘干机构40包括支架41、转筒42,以及第二驱动件43;其中,支架41固定连接于下层安装位上;转筒42沿离心机构30的轴向转动连接于支架41上,一端环套于第二出料口302的外围,内周壁设有螺旋翅片421,外周壁上镶套有电加热组件422;第二驱动件43固定连接于下层安装位或支架41上,输出端与转筒42连接。利用电加热组件422对转筒42周壁进行加热,在固体焦渣随转筒42内壁的螺旋翅片421而排出的过程中,受转筒42的热量进行烘干,作业连续性好。

31.图3所示为电加热组件422的具体结构,电加热组件422包括套筒4221和电磁线圈4222,其中,套筒4221镶套于转筒42的外周壁上,套筒4221的内周壁上设有螺旋槽;电磁线圈4222盘绕于螺旋槽内。通过电磁线圈4222产生的交变磁场作用对其围绕的转筒42进行加热,加热效率高。

32.在本实施例中,第二驱动件43包括电机431、第二带轮432,以及传动带433,其中,电机431固定在下层安装位上,输出轴上套设有第一带轮4311;第二带轮432固定套设于转筒42上;传动带433套设于第一带轮4311和第二带轮432上。通过电机431带动第一带轮4311、第一带轮4311通过传动带433带动第二带轮432、进而带动转筒42进行转动,结构简单稳定。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1