多单元组合式气化炉体装置的制作方法

1.本发明涉及煤的气化技术领域,特别是一种多单元组合式气化炉体装置。

背景技术:

2.中国专利202010173254.9,公开了一种煤气化炉的炉体冷却装置,包括将原料煤进行气化的炉体,所述的炉体顶部设置原料煤入口管段,所述的炉体底部设置灰渣出口,所述的炉体中部设置气化反应炉膛;所述的原料煤入口管段底端连接锥管形布煤段,该布煤段上设置冷却水套装置,所述的炉体外壁上设置炉体冷却水套装置。现有技术的炉体结构为全水套结构,内壁为全钢板结构。在实际运行过程中,发现内壁有严重的腐蚀、磨损情况发生,被迫停炉维修,给生产造成损失。通过分析发现发生损坏的原因有卤族元素腐蚀和碱金属腐蚀,这取决于气化的煤种内卤族元素和碱金属元素的含量不同,产生了不同的腐蚀情况,应对该情况就需要根据当初化验的生产用煤元素含量情况,选取相应的内壁材料,而选定内壁材料就相当于限定的煤种,使气化炉的煤种适应能力降低。一旦煤种发生变化,造成内壁腐蚀,再加上炉箅转动带动煤及煤灰对内壁进行摩擦,就会造成水套泄露,气化炉被迫停车检修,给生产造成损失。因此,需要提供一种新的多单元组合式气化炉体装置,用来克服现有技术中的缺陷。

技术实现要素:

3.本发明的目的在于提供一种多单元组合式气化炉体装置,本发明包括炉体顶部单元、炉体上层单元、炉体下层单元、炉体底部单元;炉体上层单元和炉体下层单元由多个切分单元构成;本发明能缩短设备的制作周期及维修周期,延长设备的使用寿命,减少停车时间及停车次数。

4.本发明的目的是由下述技术方案实现的:一种多单元组合式气化炉体装置,包括炉体顶部单元、炉体上层单元、炉体下层单元、炉体底部单元;所述炉体上层单元由多个上切分单元构成;每个所述的上切分单元包括切分上壳体、切分炉膛上体、上层管排、上纤维毡层、上填充层;所述炉体下层单元由多个下切分单元构成;每个所述的下切分单元包括切分下壳体、切分炉膛下体、下层管排、下纤维毡层、下填充层;所述的上切分单元中的切分上壳体与切分炉膛上体之间设置所述上纤维毡层和所述上填充层,所述上层管排埋设在所述上填充层内,该上层管排中的管接头与所述切分上壳体固定安装;所述的下切分单元中的切分下壳体与切分炉膛下体之间设置所述下纤维毡层和所述下填充层,所述下层管排埋设在所述下填充层内,该下层管排中的管接头与所述切分下壳体固定安装。

5.为了延长本发明的炉膛使用寿命,所述切分炉膛上体表面设置耐磨层,所述切分炉膛下体表面设置耐磨层。

6.为了延长本发明的炉膛使用寿命,并且维修简便,所述切分炉膛上体表面设置耐磨陶瓷片,所述切分炉膛下体表面设置耐磨陶瓷片。

7.为了延长本发明的炉膛使用寿命,更换耐磨零件简便,降低维修成本,所述切分炉

膛上体表面挂装耐磨陶瓷片,所述切分炉膛下体表面挂装耐磨陶瓷片。

8.本发明与现有技术相比具有如下优点:

9.1、本发明采用了多个上切分单元和多个下切分单元,能快速便捷组合安装,缩短了设备的制造周期,降低了生产成本。

10.2、由于本发明在切分炉膛上体表面设置耐磨层,在切分炉膛下体表面设置耐磨层,从而大大减少了停车时间及停车次数。

11.3、由于本发明在切分炉膛上体表面设置耐磨陶瓷片,在切分炉膛下体表面设置耐磨陶瓷片,不仅能延长设备的使用寿命,还能节约维修成本。

12.4、由于本发明在切分炉膛上体表面挂装耐磨陶瓷片,在切分炉膛下体表面挂装耐磨陶瓷片,延长了设备的使用寿命,更换耐磨零件简便,缩短了设备的维修时间和维护成本。

附图说明

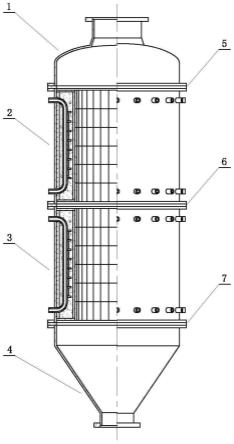

13.图1是本发明的炉体整体结构示意图;

14.图2是本发明的炉体上层单元结构示意图;

15.图3是本发明的炉体下层单元结构示意图;

16.图4是本发明的炉体上层单元截面图;

17.图5是本发明的上切分单元结构图;

18.图6是本发明的挂装耐磨陶瓷片结构示意图。

具体实施方式

19.以下结合附图及实施例对本发明作进一步说明。

20.实施例一:

21.参见图1、图2、图3、图4、图5所示,本发明的多单元组合式气化炉体装置,包括炉体顶部单元1、炉体上层单元2、炉体下层单元3、炉体底部单元4;所述炉体上层单元由多个上切分单元201构成;每个所述的上切分单元包括切分上壳体202、切分炉膛上体203、上层管排204、上纤维毡层205、上填充层206;所述炉体下层单元由多个下切分单元构成;每个所述的下切分单元包括切分下壳体、切分炉膛下体、下层管排、下纤维毡层、下填充层;所述的上切分单元中的切分上壳体与切分炉膛上体之间设置所述上纤维毡层和所述上填充层,所述上层管排埋设在所述上填充层内,该上层管排中的管接头与所述切分上壳体固定安装;所述的下切分单元中的切分下壳体与切分炉膛下体之间设置所述下纤维毡层和所述下填充层,所述下层管排埋设在所述下填充层内,该下层管排中的管接头与所述切分下壳体固定安装。本实施例中,炉体下层单元的结构与炉体上层单元的结构相同,并具有互换性,可以根据炉体上层单元的结构进行理解,不详细描述。本实施例中的上纤维毡层和下纤维毡层采用硅酸铝耐火毡;上填充层和下填充层采用耐火混凝土做填充层。本实施例中的切分炉膛上体和切分炉膛下体都采用碳钢材料或者ns336材质的镍基不锈钢材料。

22.本实施例中,所述炉体顶部单元采用现有技术的结构形式,包括有原料煤入口、布煤机构、燃气输出管口(上述结构,图中没有显示)。本实施例中,所述炉体底部单元采用现有技术的结构形式,包括有圆锥筒形壳体,该壳体上设置冷却水套,该冷却水套上设置进水

口和出水口;圆锥形壳体底部设置排灰口(上述结构,图中没有显示)。炉体底部单元内设置炉箅装置,该装置属于现有技术,不进行描述。

23.本实施例中,本发明的炉体采用圆筒形设计,炉体顶部单元与炉体上层单元之间设置一个过渡法兰盘5,炉体上层单元与炉体下层单元之间设置一个过渡法兰盘6,炉体下层单元与炉体底部单元之间设置一个过渡法兰盘7;炉体上层单元和炉体下层单元均由四个独立制造的上切分单元或者四个独立制造的下切分单元组合而成,该组合会造成安装施工中的尺寸偏差,需要通过上述过渡法兰盘进行连接调整。

24.本实施例中,上切分单元中的上层管排分别设置进水管接头和出水管接头。所有的进水管接头与一个进水分配管道并联连通,所有的出水管接头与一个出水汇集管道并联连通,然后接入冷却循环系统。进水分配管道和出水汇集管道及冷却循环系统属于现有技术范畴,不详细描述。

25.本实施例中,炉体上层单元由四个上切分单元构成,每个上切分单元中的上层管排包括10条冷却水管,炉体上层单元中共有40条冷却水管,由此构成对炉体上层单元进行冷却的管排。炉体下层单元由四个下切分单元构成,每个下切分单元中的下层管排包括10条冷却水管,炉体下层单元中共有40条冷却水管,由此构成对炉体下层单元进行冷却的管排。为了提高换热效率,前述的每条冷却水管上设置多个翼片211(参见附图3)。

26.本实施例中,每个上切分单元的上下左右都设置刚性壁板,内部设置骨架,构成独立的部件;每个上切分单元可以按需要加工制造,也可以事先加工制造出来用做维修的备件;四个上切分单元组合安装成一体构成炉体上层单元,两个相邻的上切分单元之间的对接处密封焊接成一体。每个下切分单元的上下左右都设置刚性壁板,内部设置骨架,构成独立的部件;四个下切分单元组合安装成一体构成炉体下层单元,两个相邻的下切分单元之间的对接处密封焊接成一体。本实施例中的任意一个切分单元出现损坏,都可以拆分更换;可以缩短设备的维修时间,并能降低维护成本。

27.实施例二:

28.本实施例是在实施例一的基础上进行的改进,本实施例中与实施例一相同的部分,请参照实施例一中公开的内容进行理解,此处不作重复描述;实施例一中公开的技术内容也应当作为本实施例公开的技术内容。

29.为了延长本发明的炉膛使用寿命,所述切分炉膛上体表面设置耐磨层,所述切分炉膛下体表面设置耐磨层。该耐磨层是耐高温氧化铝耐磨层,耐磨层厚度设置为0.5毫米。

30.实施例三:

31.本实施例是在实施例一的基础上进行的改进,本实施例中与实施例一相同的部分,请参照实施例一中公开的内容进行理解,此处不作重复描述;实施例一中公开的技术内容也应当作为本实施例公开的技术内容。

32.参见附图5、附图6,为了延长本发明的炉膛使用寿命,所述切分炉膛上体表面设置多个耐磨陶瓷片207,所述切分炉膛下体表面设置多个耐磨陶瓷片。所述的耐磨陶瓷片采用氧化铝耐磨陶瓷片,可以采用粘贴的方式固定在切分炉膛上体表面,或者固定在切分炉膛下体表面。上述结构设置的优点是可在维修过程中仅仅更换损坏的耐磨陶瓷片,没有损坏的继续使用,进一步降低维护成本。本实施例中的耐磨陶瓷片的外形尺寸是长100毫米、宽50毫米、厚5毫米。

33.本实施例中,考虑到炉膛温度变化及原料煤品种的变化,也可在切分炉膛上体表面挂装多个耐磨陶瓷片,也可在切分炉膛下体表面挂装多个耐磨陶瓷片。所述的耐磨陶瓷片采用氧化铝耐磨陶瓷片。切分炉膛上体或者切分炉膛下体上设置挂孔210,氧化铝耐磨陶瓷208内侧设置挂钩209。耐磨陶瓷片的外形尺寸是长100毫米、宽50毫米、厚5毫米。

34.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1