一种铜板轧制专用基础油的制备方法与流程

1.本发明涉及铜板轧制油领域,特别涉及一种铜板轧制专用基础油的制备方法。

背景技术:

2.铜由于良好的导电性、导热性、耐蚀性、易形成合金等特性而具有优异的综合性能,所以其应用广泛,已经渗透到当今社会的各行各业中。当今铜及铜合金板带材的生产量在世界铜加工材生产总量中大概占15%以上。铜加工是我国有色金属工业的重要组成部分。经过多年的快速发展,我国已经成为全球最大的铜材生产国和消费国,综合实力明显增强。目前在轧制铜板生产过程中,一般都是使用乳化液起到冷却、润滑的作用。在轧制乳化液使用过程中,经常由于其润滑性能不足而出现轧机能耗过大、轧辊更换频繁、轧后铜板表面质量差等问题,而且由于轧制乳化液中含有大量的极性分子,所以在其使用和排放过程中,不可避免地会对人类和环境有一定程度的负面影响,不符合社会发展的需要。随着环保法规的日益严格和人们环保意识的提高,不仅对轧制油的使用性能要求提高,而且对轧制乳化液的环保性提出了更高要求。轧制油的主体为精细基础油。进口轧制油专用基础油质量虽好,但其价格高,交货期长。因此,研制和开发高质量的低芳烃、低硫国产轧制油专用基础油,对于提高铜材产品质量、节约外汇、提高企业的效益及环境保护都有着重要意义。另外对推动各类专用基础油生产的发展,提高铜板轧制专用基础油的普及与应用范围,探索更优的铜板轧制专用基础油的生产路线,具有重要意义。

技术实现要素:

3.鉴于此,本发明提出一种铜板轧制专用基础油的制备方法,所制得基础油,显著降低了硫含量和氮含量,提高了氧化安定性,改善倾点及色度等性能,能够较好地应用于制备铜板轧制液。

4.本发明的技术方案是这样实现的:

5.一种铜板轧制专用基础油的制备方法,包括以下步骤:

6.(1)取粗白油,利用nimo/γ-al2o3催化剂,在2.3-2.5mpa、140-160℃条件下进行加氢异构化;

7.(2)加氢异构化后,采用pd-pt/γ-al2o3催化剂,在1.9-2.1mpa、110-120℃条件下进行加氢精制,收集低分油;

8.(3)将低分油进行常压分馏,再进行减压分馏,得到铜板轧制专用基础油。

9.进一步,所述催化剂的载体γ-al2o利用水热合成法制得。

10.进一步,所述催化剂的载体γ-al2o3的制备方法包括以下步骤:

11.s1、取2.5mol/l碳酸氢铵溶液,加入水合氧化铝粉末,所述水合氧化铝和所述碳酸氢铵的摩尔比为1:1.1,搅拌均匀,装入不锈钢晶化釜中,于75℃下水热处理9h,用去离子水洗涤、抽滤,得滤饼,干燥,得碳酸铝铵。

12.s2、取碳酸铝铵,按碳酸铝铵质量加入质量百分比3%的瓜尔胶,同时加入硝酸溶

液,所述硝酸溶液的加入量与碳酸铝铵体积量相等;于双螺杆挤条机上挤条,干燥;然以3℃/min升温速率升至580℃,煅烧3h后,得γ-al2o3样品。

13.进一步,所述常压分馏,控制常压塔底温度为150~180℃。

14.进一步,所述减压分馏控制减压分馏塔塔顶温度65~75℃,塔底温度170~190℃。

15.进一步,所述加氢异构化在2.4mpa、150℃条件下进行。

16.进一步,所述加氢精制在2.0mpa、115℃条件下进行。

17.与现有技术相比,本发明的有益效果是:

18.1)采用本发明方法制备得到铜板轧制专用基础油,产品性能佳,尤其显著降低了硫含量和氮含量,提高了氧化安定性,改善倾点及色度等性能,能够较好地应用于制备铜板轧制液。

19.2)以本发明方法制备的γ-al2o3载体具有良好的择形选择性、孔隙度及比表面和强度,本发明以γ-al2o3为载体,利用nimo/γ-al2o3催化剂为加氢异构化催化剂,以及pd-pt/γ-al2o3催化剂为加氢精制催化剂,结合常减压蒸馏,通过异构催化剂的异构降凝及精制催化剂的深度精制使得低分油倾点及色度得到提高,同时降低装置燃料气及氢气消耗,节约运营成本;低分油经常减压分馏得到铜板轧制专用基础油。

20.2)本发明以γ-al2o3为载体,利用nimo/γ-al2o3催化剂为加氢异构化催化剂,以及pd-pt/γ-al2o3催化剂为加氢精制催化剂,在相对较为温和条件即可实现制备高质量的铜板轧制专用基础油。

21.3)而且,本发明产品具有适用范围广、优良的润油性、冷却性、退火清净性、防锈性,氧化安定性好、环保效果好、生产成本低、综合效果好等特点的同时,降低装置热力、电力消耗,无污染物排放。

具体实施方式

22.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

23.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

24.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

25.本发明实施例使用原料粗白油购自中国石化海南炼油化工有限公司。

26.本发明实施例使用nimo/γ-al2o3催化剂、pd-pt/γ-al2o3催化剂,以本发明所制备的γ-al2o3为载体,按照现有方法制得。

27.实施例1

28.一种铜板轧制专用基础油的制备方法,包括以下步骤:

29.(1)取粗白油,利用nimo/γ-al2o3催化剂,在2.4mpa、150℃条件下进行加氢异构化;

30.(2)加氢异构化后,采用pd-pt/γ-al2o3催化剂,在2.0mpa、115℃条件下进行加氢精制,收集低分油;

31.(3)将低分油进行常压分馏,控制常压塔底温度为160~170℃;再进行减压分馏,控制减压分馏塔塔顶温度65~75℃,塔底温度175~185℃,得到铜板轧制专用基础油。

32.上述催化剂的载体γ-al2o3的制备方法包括以下步骤:

33.s1、取2.5mol/l碳酸氢铵溶液,加入水合氧化铝粉末,所述水合氧化铝和所述碳酸

氢铵的摩尔比为1:1.1,搅拌均匀,装入不锈钢晶化釜中,于75℃下水热处理9h,用去离子水洗涤、抽滤,得滤饼,干燥,得碳酸铝铵。

34.s2、取碳酸铝铵,按碳酸铝铵质量加入质量百分比3%的瓜尔胶,同时加入硝酸溶液,所述硝酸溶液的加入量与碳酸铝铵体积量相等;于双螺杆挤条机上挤条,干燥;然以3℃/min升温速率升至580℃,煅烧3h后,得γ-al2o3样品。

35.实施例2

36.一种铜板轧制专用基础油的制备方法,包括以下步骤:

37.(1)取粗白油,利用nimo/γ-al2o3催化剂,在2.3mpa、160℃条件下进行加氢异构化;

38.(2)加氢异构化后,采用pd-pt/γ-al2o3催化剂,在1.9mpa、120℃条件下进行加氢精制,收集低分油;

39.(3)将低分油进行常压分馏,控制常压塔底温度为160~170℃;再进行减压分馏,控制减压分馏塔塔顶温度65~75℃,塔底温度175~185℃,得到铜板轧制专用基础油。

40.上述催化剂的载体γ-al2o3的制备方法包括以下步骤:

41.s1、取2.5mol/l碳酸氢铵溶液,加入水合氧化铝粉末,所述水合氧化铝和所述碳酸氢铵的摩尔比为1:1.1,搅拌均匀,装入不锈钢晶化釜中,于75℃下水热处理9h,用去离子水洗涤、抽滤,得滤饼,干燥,得碳酸铝铵。

42.s2、取碳酸铝铵,按碳酸铝铵质量加入质量百分比3%的瓜尔胶,同时加入硝酸溶液,所述硝酸溶液的加入量与碳酸铝铵体积量相等;于双螺杆挤条机上挤条,干燥;然以3℃/min升温速率升至580℃,煅烧3h后,得γ-al2o3样品。

43.实施例3

44.一种铜板轧制专用基础油的制备方法,包括以下步骤:

45.(1)取粗白油,利用nimo/γ-al2o3催化剂,在2.5mpa、140℃条件下进行加氢异构化;

46.(2)加氢异构化后,采用pd-pt/γ-al2o3催化剂,在2.1mpa、110℃条件下进行加氢精制,收集低分油;

47.(3)将低分油进行常压分馏,控制常压塔底温度为160~170℃;再进行减压分馏,控制减压分馏塔塔顶温度65~75℃,塔底温度175~185℃,得到铜板轧制专用基础油。

48.上述催化剂的载体γ-al2o3的制备方法包括以下步骤:

49.s1、取2.5mol/l碳酸氢铵溶液,加入水合氧化铝粉末,所述水合氧化铝和所述碳酸氢铵的摩尔比为1:1.1,搅拌均匀,装入不锈钢晶化釜中,于75℃下水热处理9h,用去离子水洗涤、抽滤,得滤饼,干燥,得碳酸铝铵。

50.s2、取碳酸铝铵,按碳酸铝铵质量加入质量百分比3%的瓜尔胶,同时加入硝酸溶液,所述硝酸溶液的加入量与碳酸铝铵体积量相等;于双螺杆挤条机上挤条,干燥;然以3℃/min升温速率升至580℃,煅烧3h后,得γ-al2o3样品。

51.对比例1

52.与实施例1主要区别在于,γ-al2o3载体替换为sio2。具体为

53.(1)取粗白油,利用nimo/sio2催化剂,在2.4mpa、150℃条件下进行加氢异构化;

54.(2)加氢异构化后,采用pd-pt/sio2催化剂,在2.0mpa、115℃条件下进行加氢精

制,收集低分油;

55.(3)将低分油进行常压分馏,控制常压塔底温度为160~170℃;再进行减压分馏,控制减压分馏塔塔顶温度65~75℃,塔底温度175~185℃,得到铜板轧制专用基础油。

56.对比例2

57.与实施例1主要区别在于,加氢异构化催化剂与加氢精制催化剂交换使用。具体为:

58.(1)取粗白油,利用pd-pt/γ-al2o3催化剂,在2.4mpa、150℃条件下进行加氢异构化;

59.(2)加氢异构化后,采用nimo/γ-al2o3催化剂,在2.0mpa、115℃条件下进行加氢精制,收集低分油;

60.(3)将低分油进行常压分馏,控制常压塔底温度为160~170℃;再进行减压分馏,控制减压分馏塔塔顶温度65~75℃,塔底温度175~185℃,得到铜板轧制专用基础油。

61.上述催化剂的γ-al2o3载体的制备方法与实施例1一致。

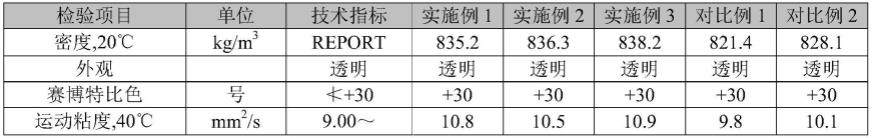

62.将实施例1-3以及对比例1-2制得铜板轧制专用基础油进行检测,考察指标以及检测方法见表1。

63.表1考察指标以及检验方法

64.检验项目单位技术指标检验方法密度,20℃kg/m3reportgb/t 1884~1885外观——透明目测赛博特比色号≮+30gb/t 3555运动粘度,40℃mm2/s9.00~《12.00gb/t 265闪点(闭口)℃≥150gb/t 261倾点℃≤-25gb/t 3535硫含量mg/kg≤10sh/t 0689氮含量mg/kg≤1sh/t 0657酸值mgkoh/g≤0.01gb/t 4945饱和烃wt%≥99sh/t 0753氧化安定性,150℃min报告sh/t 0193水含量mg/kg≤300sh/t0207

65.表2产品检测结果

66.[0067][0068]

上述结果表明,采用实施例1-3的制备方法,所制备的铜板轧制专用基础油具有更佳的性能,尤其显著降低了硫含量和氮含量,提高了氧化安定性,改善倾点及色度等性能。

[0069]

另外,对比例1将催化剂的载体替换为sio2,产品性能明显下降。对比例2加氢异构化催化剂与加氢精制催化剂交换使用,其催化效果也明显下降,制得产品品质也明显下降。

[0070]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1