提高油页岩热解油产率的方法及设备

1.本发明属于油页岩热解技术领域,具体而言,涉及一种提高油页岩热解油产率的方法及设备。

背景技术:

2.油页岩是非常规资源里最重要的一种,储量巨大,热解油品质较好,可作为石油的补充能源,并且对油页岩的开采利用已取得了从“地面干馏”到“地下原位开采”的变革型突破,故实现油页岩的高效开采利用有利于满足我国能源需求、缓解对石油进口的依赖。

3.由于油页岩灰分大,页岩储层的孔隙大小一般在微纳米级别,以纳米级的孔隙居多,渗透率低,这就使得流体在其中流动困难,流体在储层中流动受到很大的阻碍,压力难以较快的传导。

4.co2化学性质不活泼,无色无味无毒,安全性好,超临界co2具有价格便宜、纯度高、容易获得的特点。超临界co2具有在高于临界温度tc = 30.26℃,压力高于临界压力pc =7.39mpa的状态下,性质会发生变化,其密度接近于气体,扩散系数为液体的100倍,因而具有惊人的溶解能力。在油页岩的热解过程中,通入的超临界co2可具有高的扩散性,可以增大传质速率,且因其溶剂化作用对有机物有高的溶解性,可以使反应变为均相反应,消除相间传质阻力,增大反应速率,也可以降低反应发生的活化能。超临界co2的驱替作用也可以促进油页岩产物的及时排出。

5.碱金属对油页岩的热解具有催化作用,可以促进油页岩干酪根中杂原子键的断裂和芳香族结构的加氢反应,同时抑制干酪根的缩聚反应,还可以有效促进残余沥青和碳酸盐矿物的分解并破坏油页岩中矿物的结构,产生更多的传热、传质通道,从而提高沥青产物的运移速率,促进热解油更快更好得排出。但碱金属在催化油页岩热解的过程中由于反应的高温条件易挥发,稳定性不好。

6.现今油页岩的催化热解、油页岩在超临界co2、油页岩在亚临界水气氛下的热解的研究较多,催化热解条件虽然降低了油页岩的热解,但油气不易产出导致油产率较低;超临界co2和超临界水气氛下热解产物虽可以较容易的产出,但热解效果不好。

技术实现要素:

7.本发明的目的是提供一种提高油页岩热解油产率的方法及设备,以解决油页岩热解过程中热解产物排出困难造成的油产率低的问题。

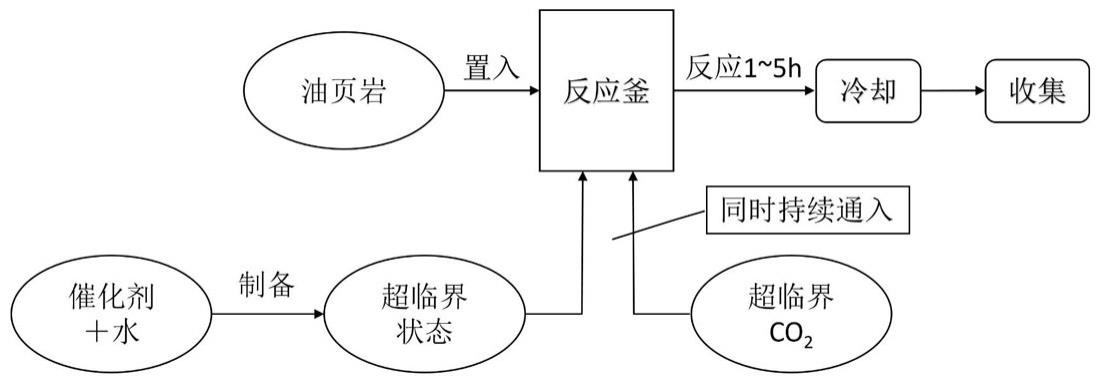

8.为实现上述目的,根据本发明的一个方面,提供一种提高油页岩热解油产率的方法,包括以下步骤:步骤一,将油页岩样品破碎并筛分后置于反应釜中,反应釜抽为真空;步骤二,将带有催化剂的超临界水和超临界co2同时持续注入反应釜中,反应釜的温度控制为450~500℃、压力为22.5~25.0mpa,热解反应控制为1~5h;步骤三,反应结束后,将反应釜冷却至室温,收集油页岩热解油。

9.进一步地,步骤二中,将催化剂预先溶解于超纯水中,用超临界水制取装置制备为超临界状态,获得步骤二所述的带有催化剂的超临界水,控制所述超临界水温度为450~500℃、压力为22.5~25.0mpa。

10.进一步地,步骤二中,所述超临界co2的温度控制为450~500℃、压力为22.5~25.0mpa。

11.进一步地,所述超纯水与油页岩样品的质量比为(50~80):1。

12.进一步地,所述超临界co2与油页岩的质量比为(20~30):1。

13.进一步地,所述催化剂与油页岩样品的质量比为(1~3):1。

14.进一步地,所述催化剂为na、k的乙酸盐、碳酸盐、硫酸盐、硝酸盐中的一种或几种。

15.进一步地,所述油页岩样品破碎并筛分为1~10mm。

16.根据本发明的另一方面,提供一种用于以上所述的提高油页岩热解油产率的方法的设备,包括co2气瓶、超临界co2制取装置、超临界水制取装置、反应釜和冰水浴装置;所述co2气瓶出口端通过管道连接超临界co2制取装置入口端;超临界co2制取装置出口端和超临界水制取装置出口端分别通过管道连接反应釜入口端;反应釜的油页岩热解油出口端连接冰水浴装置。

17.进一步地,超临界co2制取装置、超临界水制取装置和反应釜上分别设置有温度表和压力表。

18.本发明利用超临界水携带碱金属催化剂进入到油页岩的孔隙结构中,同时注入超临界co2热解油页岩。超临界co2的溶剂化作用减小相间传质阻力,且超临界co2与超临界水起到协同作用,加快传热和传质速率,促进油页岩的热解;超临界co2的驱替作用促进热解油的及时排出;超临界co2亦可提高碱金属催化剂的稳定性,从而达到提高油页岩热解油产率的目的。

19.本发明解决了油页岩热解过程中由于油页岩灰分大而导致热解产物排出困难造成的油产率低的问题。

20.与现有技术相比,普通干馏油产率为7.5%,采用本发明方法可将油页岩热解油的产率达到10%以上。

附图说明

21.图1为本发明提高油页岩热解油产率的方法的流程图。

22.图2为本发明提高油页岩热解油产率的方法的实验装置示意图。

23.图3为各实施例中所得热解油产率和普通干馏热解油产率提升效果对比柱状图。

24.图4为实施例8与对比例1、2所得热解油产率和普通干馏热解油产率提升效果对比柱状图。

25.图2中,1-co2气瓶,2-质量流量计,3-超临界co2制取装置,4-温度表,5-压力表,6-超临界水制取装置,7-带有催化剂的超临界水,8-油页岩样品,9-反应釜,10-阀门,11-冷水浴装置。

具体实施方式

26.本发明一种典型的实施方式提供的提高油页岩热解油产率的方法,整体构思是将

碱金属催化剂的催化作用和超临界流体的溶剂化作用与驱替作用结合起来,降低油页岩热解的活化能,提高热解油产出效率;同时,利用超临界co2和超临界水的协同作用,以及超临界co2对催化剂的稳定作用提高油页岩热解油产率。

27.步骤一,将油页岩样品破碎并筛分后置于反应釜中,反应釜抽为真空。

28.优选地,所述油页岩样品破碎并筛分为1~10mm。

29.步骤二,将带有催化剂的超临界水和超临界co2同时持续注入反应釜中,反应釜的温度控制为450~500℃、压力为22.5~25.0mpa,热解反应控制为1~5h。

30.将催化剂预先溶解于超纯水中,用超临界水制取装置制备为超临界状态,获得步骤二所述的带有催化剂的超临界水,控制所述超临界水温度为450~500℃、压力为22.5~25.0mpa。所述超临界co2的温度控制为450~500℃、压力为22.5~25.0mpa。

31.同时通入的超临界水和超临界co2时二者的温度应相同或相近,且与反应釜的控制温度相同或相近。在反应时间内持续同时通入超临界水和超临界co2以维持反应釜内的温度和压力。

32.其中,所述催化剂为na、k的乙酸盐、碳酸盐、硫酸盐、硝酸盐中的一种或几种。

33.碱金属催化剂具有极强的催化作用。催化剂预先溶解在超纯水中。超纯水由液态变为超临界状态,随即携带催化剂进入到油页岩的孔隙结构中催化油页岩的热解。

34.为了获得更高的热解油产率,优选地,所述超纯水与油页岩样品的质量比为(50~80):1。所述超临界co2与油页岩的质量比为(20~30):1。所述催化剂与油页岩样品的质量比为(1~3):1。

35.步骤三,反应结束后,将反应釜冷却至室温,收集油页岩热解油,并计算油页岩热解油产率。

36.根据本实施方式,同时通入超临界水和超临界co2,两者具有协同效应。超临界流体的溶剂化作用减少油页岩热解过程中形成的混相压力,超临界co2的驱替作用促进热解油的及时排出,与超临界水协同作用,加快传质和传热速率,降低油页岩热解的活化能和热解温度,促进油页岩的热解。碱类催化剂的加入有利于减少反应气体中co含量,在超临界水中碱类催化剂的催化效率极高。碱金属催化剂不稳定,高温下易挥发而失活。本发明中通入超临界co2可提高碱金属催化剂的稳定性。

37.综上所述,本发明利用碱金属的催化作用、超临界co2的溶剂化作用和驱替作用、超临界co2与超临界水的协同作用,以及超临界co2对催化剂的稳定作用,促进油页岩的热解,减少反应时间,提高油页岩热解油产率。

38.本发明另一典型的实施方式提供一种用于以上所述的提高油页岩热解油产率的方法的设备。如图2所示,该设备包括co2气瓶1、超临界co2制取装置3、超临界水制取装置6、反应釜9和冷水浴装置11;所述co2气瓶出口端通过管道连接超临界co2制取装置入口端;超临界co2制取装置出口端和超临界水制取装置出口端分别通过管道连接反应釜入口端;反应釜的油页岩热解油出口端连接冷水浴装置11。

39.co2气瓶1和超临界co2制取装置3之间的连接管道上设置有质量流量计2。超临界co2制取装置3为高压釜。所述超临界水制取装置6为蒸汽发生器,将催化剂预先溶解于超纯水中,用超临界水制取装置制备获得带有催化剂的超临界水7。

40.超临界co2制取装置3、超临界水制取装置6和反应釜9上分别设置有温度表4和压

力表5,用于检测上述装置中的温度和压力。

41.将带有催化剂的超临界水和超临界co2同时持续注入反应釜9中,热解反应结束后,将反应釜冷却至室温,油页岩热解油进入冷水浴装置11冷却、收集。

42.下面通过一些实施例对本发明要求保护的技术方案作进一步说明。但是,实施例和对比例是用于解释本发明实施方案,并不超出本发明主题的范围,本发明保护范围不受所述实施例的限定。除非另作特殊说明,本发明中所用材料、试剂均可从本领域商业化产品中获得。

43.本发明采用的实施例为巴里坤油页岩。为了计算方便,实验所用油页岩样品的质量均为100g。普通干馏油产率为7.5%,采用本发明所述方法可将油页岩热解油的产率达到10%以上,与普通干馏油相比提高了41%以上。

44.实施例1将油页岩用粉碎机物理破碎,并筛分为1mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2500g时即停止通入,制备超临界co2,控制温度为450℃,控制压力为22.5mpa;100gna2so4溶解于5000g超纯水,制备携带催化剂的超临界水,控制温度为450℃,控制压力为22.5mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为450℃、压力为22.5mpa后,反应1h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为10.8%,较普通干馏油提高了44%。

45.实施例2将油页岩用粉碎机物理破碎,并筛分为10mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2000g时即停止通入,制备超临界co2,控制温度为450℃,控制压力为24.0mpa;200gnano3溶解于7000g超纯水,制备携带催化剂的超临界水,控制温度为450℃,控制压力为24.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为450℃、压力为24.0mpa后,反应5h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为11.2%,较普通干馏油提高了49%。

46.实施例3将油页岩用粉碎机物理破碎,并筛分为5mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2000g时即停止通入,制备超临界co2,控制温度为480℃,控制压力为22.5mpa;200g ch3cook溶解于5000g超纯水,制备携带催化剂的超临界水,控制温度为480℃,控制压力为22.5mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为480℃、压力为22.5mpa后,反应3h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为

11.3%,较普通干馏油提高了51%。

47.实施例4将油页岩用粉碎机物理破碎,并筛分为6mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2000g时即停止通入,制备超临界co2,控制温度为480℃,控制压力为24.0mpa;100g k2so4溶解于8000g超纯水,制备携带催化剂的超临界水,控制温度为480℃,控制压力为24.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为480℃、压力为24.0mpa后,反应2h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为11.5%,较普通干馏油提高了53%。

48.实施例5将油页岩用粉碎机物理破碎,并筛分为5mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2500g时即停止通入,制备超临界co2,控制温度为500℃,控制压力为23.0mpa;100gnano3溶解于7000g超纯水,制备携带催化剂的超临界水,控制温度为500℃,控制压力为23.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为500℃、压力为23.0mpa后,反应4h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为11.7%,较普通干馏油提高了56%。

49.实施例6将油页岩用粉碎机物理破碎,并筛分为5mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到2500g时即停止通入,制备超临界co2,控制温度为500℃,控制压力为25.0mpa;300gk2co3溶解于8000g超纯水,制备携带催化剂的超临界水,控制温度为500℃,控制压力为25.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为500℃、压力为25.0mpa后,反应3h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为10.6%,较普通干馏油提高了41%。

50.实施例7将油页岩用粉碎机物理破碎,并筛分为5mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到3000g时即停止通入,制备超临界co2,控制温度为500℃,控制压力为23.0mpa;300gna2co3溶解于6000g超纯水,制备携带催化剂的超临界水,控制温度为500℃,控制压力为23.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为500℃、压力为23.0mpa后,反应2h;

反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为11.4%,较普通干馏油提高了52%。

51.实施例8将油页岩用粉碎机物理破碎,并筛分为5mm,称取100g油页岩样品;将co2通入到高压釜后,观察质量流量计,co2的质量达到3000g时即停止通入,制备超临界co2,控制温度为500℃,控制压力为25.0mpa;300gna2so4溶解于8000g超纯水,制备携带催化剂的超临界水,控制温度为500℃,控制压力为25.0mpa;将带有催化剂的超临界水和超临界co2同时通入到反应釜中,控制反应釜的温度为500℃、压力为25.0mpa后,反应5h;反应结束后,将反应釜冷却至室温,收集油页岩热解油,计算油页岩热解油产率为11.9%,提高了59%。

52.实施例1~8的油页岩热解油的产率对比如图3所示。可见,使用此方法可有效提高油页岩热解油产率。

53.对比例1不通入超临界co2,其余反应条件同实施例8。得热解油的产率为10%。较比普通干馏提高了33%。通入超临界co2后热解油产率比此条件提高了18%。

54.对比例2只通入超临界co2,不通入超临界水,也不加催化剂,其余反应条件同实施例8。得热解油的产率为8.2%,较比普通干馏提高了9%。实施例8所述方法得到的热解油产率比此条件提高了45%。

55.实施例8与对比例1和对比例2的油页岩热解油产率与相对提升效果如图4所示。

56.由实施例8与对比例1和2可得,在携带催化剂的超临界水和超临界co2的同时存在的条件下,所得油页岩热解油产率的提高效果要高于二者单独作用之和,即在超临界水与超临界co2的协同作用下,可显著提高油页岩热解油产率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1