柴油机尾气后处理催化剂单元的制作方法

[0001]

本发明涉及柴油发动机排放控制技术领域,具体涉及的是一种柴油机尾气后处理催化剂单元。

背景技术:

[0002]

现行柴油机尾气排放法规要求,未充分燃烧带来的一氧化碳/碳氢化合物(co/hc),燃烧过程总生成的微粒物质(pm)和no

x

都需要利用后处理系统来控制它们的排放。现有的常规办法是,利用柴油氧化催化剂(doc)来控制co/hc的排放和生成no2来满足后续柴油机颗粒捕集器(csf)的被动再生和选择性还原催化剂(scr)的反应。或是燃烧燃油为csf的主动再生提供足够的温度。壁流式带催化剂涂层的csf来进行颗粒的处理和scr来进行no

x

的排放控制。在csf的捕集的pm再生中,一般可分为以no2为氧化剂的被动再生和以o2为氧化剂的主动再生。如前述,doc被用来生成no2供csf进行被动再生或是燃烧燃油为主动再生提供足够的温度。氨泄露催化剂(asc)用来防止尿素过喷时所带来的nh3泄露。

[0003]

参见附图1,常规的柴油机尾气的后处理系统为从发动机增压器出口依次连接doc单元、csf、scr单元和asc单元,在csf和scr单元之间设置尿素溶液喷单元,asc单元集成在scr单元上。参见附图2,asc单元也可以是单独的催化剂单元。

[0004]

随着排放法规的加严,发动机出口温度的降低,现行的系统很难满足排放的要求。

技术实现要素:

[0005]

本发明的目的是为了解决上述问题,提供一种柴油机尾气后处理催化剂单元,通过该催化剂和后级scr的配合,拓宽了系统的尿素喷射窗口, doc和scr的紧耦合形成的催化剂单元,避免了在使用过程中催化剂活性的下降。

[0006]

本发明采取的技术方案是:一种柴油机尾气后处理催化剂单元,其特征是,所述催化剂单元设置于发动机后端和csf单元之间,包括催化剂载体,在所述催化剂载体上耦合scr催化剂和doc催化剂。

[0007]

进一步,所述催化剂载体为一整体,进口端为第一部,出口端为第二部,所述scr催化剂和doc催化剂的耦合关系为:在催化剂载体的进口端底层设置scr催化剂,在scr催化剂的上部部分涂敷doc催化剂,在催化剂载体的出口端底层设置doc催化剂。

[0008]

进一步,所述催化剂载体分为两段,进口端段为第一部,出口端段为第二部,所述scr催化剂和doc催化剂的耦合关系为:第一部底层为scr催化剂,在scr催化剂的上部部分涂敷doc催化剂,第二部底层设置doc催化剂。

[0009]

进一步,所述scr催化剂和doc催化剂的耦合关系为:将doc催化剂的浆料和scr催化剂的浆料混合后涂敷在所述催化剂载体上。

[0010]

进一步,所述第二部的doc催化剂由贵金属浆料涂敷形成,所述贵金属在每立方英尺的载体中的含量为5-100g,贵金属为pt,pd中的任意一种或同时存在。

[0011]

进一步,所述第一部与第二部的长度比为1:5-5:1。

[0012]

进一步,第一部与第二部的长度比为1:2-1:1。

[0013]

进一步,第一部的scr催化剂上部的doc催化剂涂覆长度为0.20英寸-2英寸,贵金属为pt,pd或两者的混合,pt和pd的比例为1:0-0:1,贵金属含量为2-40g/ft3。

[0014]

进一步,第一部的scr催化剂上部的doc催化剂涂覆长度为0.5英寸-1英寸, pt和pd的比例为2:1-1:2,贵金属含量为5-30g/ft3。

[0015]

进一步,doc催化剂浆料中贵金属为pt、pd或两者的混合,pt和pd的比例为1:0-0:1,贵金属含量为5-40g/ft3,doc催化剂浆料和scr催化剂浆料的干料重量比为1:0.1-0.1:1,总涂敷量为0.5-4g/in3。

[0016]

进一步,pt和pd的比例为2:1-1:2,贵金属含量为10-30g/ft3。

[0017]

进一步,所述scr催化剂包括fe基和cu基沸石催化剂,所述沸石为beta,fau,mfi,zsm5,cha,sapo,aei,afx结构中的一种或多种。

[0018]

进一步,所述scr催化剂还包括v基v-w-tio2催化剂。

[0019]

本发明的有益效果是:(1)在scr的上部涂敷doc,或将doc和scr混合设计,可以降低发动机出口的有机可溶成分(sof)引起scr进口堵塞的风险;同时在主动再生时,scr上部或内部的doc会部分燃烧hc,部分燃烧的hc可以促进scr的脱硫。对前级的scr和整个系统起到保护作用。

[0020]

(2)将scr布置在发动机涡轮出口处,使得尿素可以在180度开始喷射。而传统路线的起喷温度在240-260度(涡轮出口处),从而有效地拓宽了喷射的温度窗口,使得发动机nox的排放得到很好的控制。

附图说明

[0021]

附图1是现有技术中的柴油机尾气处理系统中asc单元集成至scr单元的处理系统结构示意图;附图2是现有技术中的柴油机尾气处理系统中asc单元独立的处理系统结构示意图;附图3是本发明的催化剂单元的实施例一的结构示意图;附图4是本发明的催化剂单元的实施例二的结构示意图;附图5是本发明的催化剂单元的实施例三的结构示意图;附图6是实施例一在柴油机尾气处理系统中的应用示意图;附图7是实施例二在柴油机尾气处理系统中的应用示意图;附图8是实施例三在柴油机尾气处理系统中的应用示意图;附图9是在scr性能测试中的气氛条件表;附图10是对scr性能测试中的温度变化曲线图;附图11是scr性能测试中doc/scr的nox转化效率图;附图12是scr性能测试中doc/scr前进行hc喷射实验结果图;附图13是hc喷射前后doc/scr的nox转化效率表。

具体实施方式

[0022]

下面结合附图对本发明柴油机尾气后处理催化剂单元的具体实施方式作详细说明。

[0023]

柴油机尾气后处理催化剂单元设置于发动机后端和csf单元之间,包括催化剂载体,在催化剂载体上耦合scr催化剂和doc催化剂。催化剂载体一般为蜂窝陶瓷载体。

[0024]

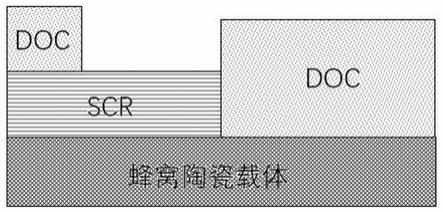

实施例一:参见附图3,所述催化剂载体为一整体,进口端为第一部,出口端为第二部,所述scr催化剂和doc催化剂的耦合关系为:在催化剂载体的进口端底层设置scr催化剂,在scr催化剂的上部部分涂敷doc催化剂,在催化剂载体的出口端底层设置doc催化剂。

[0025]

实施例二:实施例二与实施例一的区别主要是催化剂载体进行了分段。

[0026]

参见附图4,催化剂载体分为两段,进口端段为第一部,出口端段为第二部,所述scr催化剂和doc催化剂的耦合关系为:第一部底层为scr催化剂,在scr催化剂的上部部分涂敷doc催化剂,第二部底层设置doc催化剂。

[0027]

实施例一和实施例二中,第二部的doc催化剂由贵金属浆料涂敷形成,贵金属在每立方英尺的载体中的含量为5-100g,贵金属为pt,pd中的任意一种或同时存在。第一部与第二部的长度比为1:5-5:1,优选1:2-1:1。第一部的scr单元上部的doc催化剂涂覆长度为0.20英寸-2英寸,优选0.5英寸-1英寸。贵金属为pt,pd或两者的混合,pt和pd的比例为1:0-0:1,优选2:1-1:2贵金属含量为2-40g/ft3,优选5-30g/ft3。

[0028]

实施例三:参见附图5,scr催化剂和doc催化剂的耦合关系为:将doc催化剂的浆料和scr催化剂的浆料混合后涂敷在催化剂载体上。

[0029]

实施例三中,doc浆料中贵金属为pt,pd或两者的混合,pt和pd的比例为1:0-0:1,优选2:1-1:2。贵金属含量为5-40g/ft3,优选10-30g/ft3。doc浆料和scr浆料的干料重量比为1:0.1-0.1:1,总涂敷量为0.5-4g/in3。

[0030]

参见附图6、7、8,将本发明的实施例应用至柴油机尾气的后处理系统中,发动机增压器出口依次连接本发明的催化剂单元、csf单元、后级scr单元和asc单元,降低发动机出口sof。另外,在催化剂单元前端也可以实现尿素喷射,实现双喷射系统。在低温(低于250度)时,依靠前级喷射,高温时(高于250度)时,依靠后级喷射,来处理氮氧化合物。

[0031]

在上述三个实施例中,催化剂单元的scr催化剂和后级scr单元的催化剂包括fe基和cu基沸石催化剂,所述沸石为beta,fau,mfi,zsm5,cha,sapo,aei,afx结构中的一种或多种。催化剂还可包括v基v-w-tio2催化剂。

[0032]

下面通过实验数据对本发明的技术效果进行说明。

[0033]

实验样品:scr浆料:利用醋酸铜,在ssz-13的沸石上负载铜。铜含量为3.5%。将铜沸石制成浆料,浆料固含量为29%。

[0034]

前端doc浆料:利用球磨机研磨后的氧化铝浆料制备doc浆料(d50=4-6um)。在氧化铝的浆料中加入硝酸钯和硝酸铂溶液,控制贵金属比例为2:1,贵金属的浓度为0.2wt%,0.5wt%和0.8wt%。

[0035]

后端doc浆料:利用球磨机研磨后的氧化铝浆料制备doc浆料(d50=4-6um)。在氧化铝的浆料中加入硝酸钯和硝酸铂溶液,控制贵金属比例为1:1,贵金属的浓度为0.5wt%。

[0036]

实验样样品1 :在康宁的5.66

×

6(直径

×

长度,单位:英寸),400/4(目数/壁厚)的

空白蜂窝陶瓷载体上进行cu-scr(cha,cu的含量为3.5%)催化剂浆料的涂敷,涂敷深度为3英寸。涂敷量为125g/l。涂敷完成后,经过500℃-1小时煅烧。

[0037]

煅烧后,在scr端涂覆前端doc浆料,涂敷深度为1英寸,涂敷量为125g/l。

[0038]

涂覆完成后,从另一端涂覆后端doc浆料,涂敷深度为3英寸,涂敷量为125g/l。涂覆结束后,经过500℃-1小时煅烧,完成催化剂制备。

[0039]

实验样品2:在康宁的5.66

×

3(直径

×

长度,单位:英寸),400/4(目数/壁厚)的空白蜂窝陶瓷载体上进行cu-scr(cha,cu的含量为3.5%)催化剂浆料的涂敷,涂敷深度为3英寸。涂敷量为125g/l。涂敷完成后,经过500℃-1小时煅烧。

[0040]

煅烧后,从任意端面开始涂覆前端doc,涂敷深度为1英寸,涂敷量为125g/l。doc涂覆端为进口端。涂敷完成后,经过500℃-1小时煅烧,完成doc/scr的制备。

[0041]

准备另一个康宁的5.66

×

3(直径

×

长度,单位:英寸),400/4(目数/壁厚)的空白蜂窝陶瓷载体。在上面进行后端doc的涂覆。涂敷量为125g/l。涂覆结束后,经过500℃-1小时煅烧,完成催化剂制备。

[0042]

实验样品3,将前端doc的浆料和scr浆料进行重量比1:1的混合。在康宁的5.66

×

3(直径

×

长度,单位:英寸),400/4(目数/壁厚)的空白蜂窝陶瓷载体上进行涂覆。涂敷深度为3英寸,涂敷量为250g/l。涂覆结束后,经过500℃,1小时煅烧,完成催化剂制备。

[0043]

准备另一个康宁的5.66

×

3(直径

×

长度,单位:英寸),400/4(目数/壁厚)的空白蜂窝陶瓷载体。在上面进行后端doc的涂覆。涂敷量为125g/l。涂覆结束后,经过500℃-1小时煅烧,完成催化剂制备。

[0044]

对比样1:在康宁的5.66

×

3(直径

×

长度,单位:英寸),400/4(目数/壁厚)的空白蜂窝陶瓷载体上进行cu-scr(cha,cu的含量为3.5%)催化剂浆料的涂敷,涂敷深度为3英寸。涂敷量为125g/l。涂敷完成后,经过500℃-1小时煅烧。制成cu-scr催化剂。

[0045]

小样测试:从实验样品1的进口端取3英寸长,1英寸直径的小样,从试验样品2,3和对比样1的前级中取3英寸长,1英寸直径的小样。

[0046]

实验条件:按照附图9中表格中的气氛条件和附图10中的温度条件进行scr性能测试。得到的scr转化效率结果,结果参见附图11的doc/scr的nox转化效率。

[0047]

相对于对比样1,实验样中含有doc的功能,所以高温的nox转化效率降低,高温窗口变小。但是低温窗口(<250℃)不受影响,因此保证紧耦合系统对doc/scr的低温nox转化效率的能力。

[0048]

同样的试验样品,在经过碳氢中毒后(台架实验),取小样进行小样实验,结果如附图12的doc/scr前进行hc喷射实验结果,以及附图13中的表,表 hc喷射前后doc/scr的nox转化效率。

[0049]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1