一种包容机匣、航空发动机及包容机匣的制造方法与流程

1.本公开涉及燃气轮机领域,尤其涉及一种包容机匣、航空发动机及包容机匣的制造方法。

背景技术:

2.航空发动机和燃气轮机中存在大量高速旋转的叶片,在外物冲击、工艺缺陷等情况下,旋转中的叶片可能发生脱落,因此要求发动机机匣具备良好的包容性,保证高速高能的碎片不穿透机匣,不对设备和人员造成损伤;同时,叶片飞脱后的发动机转子存在巨大不平衡载荷,会使发动机在停车前产生持续的振动,这期间仍要求机匣保持一定的结构完整性,不发生解体;此外,发动机机匣尺寸较大,其重量会对发动机总重有明显影响,进而影响发动机效率。

3.针对上述的包容机匣的包容性要求、强度要求和重量要求,新一代商用发动机中的低温端机匣普遍采用碳纤维复合材料:

4.欧洲专利ep1674244中提出了使用三轴机织预制体,加树脂液体成型工艺制造等厚度的风扇包容机匣;

5.欧洲专利ep1674671中提出了一种变厚度的风扇包容机匣,机匣复材核心的增强相是周向对齐、多层叠加的编织物,除此之外的复材层由螺旋缠绕的编织物获得;

6.美国专利us8322971b2提出了一种复合材料包容机匣,先采用三维机织方法加工变厚度纤维预制体,再在一个芯轴上叠层缠绕获得机匣预制体,然后通过树脂液体成型得到机匣。

7.然而经过分析与实验,制造人员发现通过缠绕预制体的方法制备包容机匣,不同预制体层的界面处容易在遭受叶片脱落载荷时,在层间应力的作用下失效,进而导致包容机匣的界面处脱粘,不同层的预制体开始分离。特别的,机匣外侧缠绕预制体的末端,属于自由端,更容易在受到叶片脱落的冲击载荷后,与内层发生界面脱开,继而引发大面积的层间脱粘。而叶片脱落后,发动机会出现持续一段时间的剧烈振动,引起界面失效脱粘的影响范围不断增大,最终导致机匣的刚度严重下降,甚至机匣解体,对人机安全造成巨大威胁。

技术实现要素:

8.有鉴于此,本公开实施例提供一种包容机匣、航空发动机及包容机匣的制造方法,能够提升包容机匣在冲击载荷下保持结构完整性的能力,提升发动机的安全性。

9.在本公开的一个方面,提供一种包容机匣,包括:

10.板形预制体,卷绕成多层的且呈环形的机匣轮廓;以及

11.填充材料,填充成型于所述机匣轮廓中;

12.其中,所述板形预制体包括互相编织的多股纤维束,每股所述纤维束包括互相缠绕的多根纤维,所述机匣轮廓的至少一层中的至少一股纤维束被分出至少一根纤维,与相邻层中的至少一股纤维束并股并在所述相邻层进行编织。

13.在一些实施例中,所述板形预制体为长方体,所述板形预制体包括:

14.第一区域,位于所述长方体沿长度方向的第一端,并沿径向位于所述机匣轮廓的最外层,所述第一区域的长度不小于所述机匣轮廓最外层对应10

°

圆心角的弧长;以及

15.第二区域,位于所述机匣轮廓的次外层,并位于所述第一区域的径向内侧,所述第二区域与所述第一区域所分别对应的圆心角至少部分重叠;

16.其中,所述第一区域的至少一股纤维束被分出至少一根纤维,与所述第二区域中的一股纤维束并股并在所述第二区域中编织。

17.在一些实施例中,所述多股纤维束包括:

18.多根纬向纤维束,沿所述长方体的宽度方向延伸,且所述多根纬向纤维束在垂直于所述宽度方向的平面上的投影呈矩阵分布;以及

19.多根经向纤维束,沿所述长方体的长度方向延伸,每根所述经向纤维束包括至少两根纤维,并且在垂直于所述宽度方向的平面上的投影每根所述经向纤维束均绕经多根所述纬向纤维束;

20.其中,被同一所述经向纤维束绕经的相邻的两根所述纬向纤维束处于所述矩阵分布的不同排和不同列。

21.在一些实施例中,每根所述经向纤维束呈波浪形的编织结构与多根所述纬向纤维束进行编织,所述波浪形的编织结构包括多组首尾相连的波浪段,每组所述波浪段包括第一弧形和第二弧形,在所述第一弧形,所述经向纤维束沿径向斜向外侧地穿过呈两层三列矩阵分布的纬向纤维束,在所述第二弧形,所述经向纤维束沿径向斜向内侧地穿过两层三列矩阵分布的纬向纤维束。

22.在一些实施例中,多根经向纤维束包括:

23.第一经向纤维束,沿径向位于所述第一区域的最内侧;以及

24.第二经向纤维束,沿径向位于所述第二区域的最外侧;

25.其中,所述第一经向纤维束分为第一纤维和第二纤维,所述第一纤维沿所述第一经向纤维束与所述纬向纤维束编织的路径设置,所述第二纤维穿入所述第二区域中,与所述第二经向纤维束合股后,沿所述第二经向纤维束与所述纬向纤维束编织的路径设置。

26.在一些实施例中,多根经向纤维束包括:

27.第三经向纤维束,沿径向位于所述第一区域的最内侧;

28.第四经向纤维束,沿径向位于所述第一区域的次内侧;

29.第五经向纤维束,沿径向位于所述第二区域的最外侧;以及

30.第六经向纤维束,沿径向位于所述第二区域的次外侧;

31.其中,所述第三经向纤维束分为第三纤维和第四纤维,所述第三纤维沿所述第三经向纤维束与所述纬向纤维束编织的路径设置,所述第四纤维穿入所述第二区域中,与所述第六经向纤维束合股后,沿所述第六经向纤维束与所述纬向纤维束编织的路径设置;

32.所述第四经向纤维束分为第五纤维和第六纤维,所述第五纤维继续沿所述第四经向纤维束与所述纬向纤维束编织的路径设置,所述第六纤维穿入所述第二区域中,与所述第五经向纤维束合股后,沿所述第五经向纤维束与所述纬向纤维束编织的路径设置。

33.在一些实施例中,所述板形预制体还包括:

34.第三区域,位于所述长方体沿长度方向的第二端,并沿径向位于所述机匣轮廓的

最内层,所述第三区域的长度不小于所述机匣轮廓最外层对应10

°

圆心角的弧长;

35.其中,沿所述板形预制体的长度方向,所述第一区域和所述第三区域的厚度向端部减缩。

36.在一些实施例中,在所述第一区域的端部和所述第三区域的端部,沿所述板形预制体的厚度方向,所述纬向纤维束为至少三层分布;在所述板形预制体除所述第一区域和所述第三区域以外的区域,沿所述板形预制体的厚度方向,所述纬向纤维束的分布层数大于等于所述第一区域和所述第三区域的所述纬向纤维束的分布层数。

37.在一些实施例中,所述板形预制体还包括沿宽度方向分布的包容区、过渡区和/或法兰区,并且所述包容区、所述过渡区和/或所述法兰区的厚度依强度需要而不同。

38.在一些实施例中,在所述板形预制体不同厚度的区域,多股所述纤维束的编织结构不同,在所述板形预制体的厚度渐变区域,多股所述纤维束的粗细随所述板形预制体的厚度而渐变。

39.在一些实施例中,沿所述板形预制体的长度方向,被分出的所述纤维编织于相邻层的所述纤维束的编织长度不小于1毫米。

40.在一些实施例中,单股所述纤维束中的纤维包括碳纤维、玻璃纤维、凯夫拉纤维、聚酰亚胺纤维、碳化硅纤维中的至少一种。

41.在一些实施例中,所述填充材料为树脂,所述树脂通过液态化的方式填充于所述机匣轮廓中,再通过升温、加压或抽空中的至少一种方式固化成型。

42.在本公开的另一个方面,提供一种航空发动机,包括如前文任一实施例所述的包容机匣。

43.在本公开的一个方面,提供一种包容机匣的制造方法,包括:

44.制造呈长方体的板形预制体;

45.将所述板形预制体在芯模上卷绕成多层的且呈环形的机匣轮廓;

46.将一层所述机匣轮廓中的纤维束分出纤维,与相邻层的所述机匣轮廓中的纤维束并股并在所述相邻层中编织;

47.在所述机匣轮廓中填充树脂,并使树脂成型;以及

48.分离所述芯模。

49.在一些实施例中,分出纤维的所述纤维束位于所述长方体沿长度方向的第一端,并沿径向位于所述机匣轮廓的最外层;被并股的所述纤维束位于所述机匣轮廓的次外层,并位于分出纤维的所述机匣轮廓的径向内侧。

50.因此,根据本公开实施例,本申请至少能够提升风扇包容机匣在冲击载荷下保持结构完整性的能力,尤其能够提高板状预制体沿径向外侧端部区域的板状预制体层与内侧区域的板状预制体之间的层间强度,降低各层间界面发生的失效的几率,提高了机匣的包容能力,从而提升发动机的安全性。

附图说明

51.构成说明书的一部分的附图描述了本公开的实施例,并且连同说明书一起用于解释本公开的原理。

52.参照附图,根据下面的详细描述,可以更加清楚地理解本公开,其中:

53.图1是根据本公开一些实施例的机匣轮廓的结构示意图;

54.图2是根据本公开一些实施例的板状预制体的编织结构示意图;

55.图3是根据本公开一些实施例中第一区域的编织结构示意图;

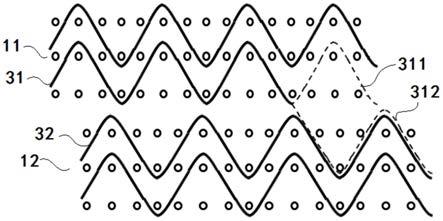

56.图4是根据本公开一些实施例的第一区域与第二区域进行纤维跨区并股的编织结构示意图;

57.图5是根据本公开另一些实施例中第一区域的编织结构示意图;

58.图6是根据本公开另一些实施例的第一区域与第二区域进行纤维跨区并股的编织结构示意图;

59.图中:

60.1、板状预制体,11、第一区域,12、第二区域,13、第三区域,2、纬向纤维束,3、经向纤维束,31、第一经向纤维束,311、第一纤维,312、第二纤维,32、第二经向纤维束,33、第三经向纤维束,331、第三纤维,332、第四纤维,34、第四经向纤维束,341、第五纤维,342、第六纤维,35、第五经向纤维束,36、第六经向纤维束,4、波浪段,41、第一弧形,42、第二弧形,5、机匣轮廓,6、芯模。

61.应当明白,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。此外,相同或类似的参考标号表示相同或类似的构件。

具体实施方式

62.现在将参照附图来详细描述本公开的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。本公开可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本公开透彻且完整,并且向本领域技术人员充分表达本公开的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值应被解释为仅仅是示例性的,而不是作为限制。

63.本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的部分。“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其他要素的可能。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

64.在本公开中,当描述到特定器件位于第一器件和第二器件之间时,在该特定器件与第一器件或第二器件之间可以存在居间器件,也可以不存在居间器件。当描述到特定器件连接其它器件时,该特定器件可以与所述其它器件直接连接而不具有居间器件,也可以不与所述其它器件直接连接而具有居间器件。

65.本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用字典中定义的术语应当被解释为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非这里明确地这样定义。

66.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

67.需要说明的是,为了方便叙述,本申请在描述过程中所使用的长度方向、宽度方向和厚度方向均以板状结构的预制体为参照对象,而描述过程中所使用的径向、轴向和周向均以环形的机匣轮廓5为参照对象。并且对于本领域技术人员应当明白,由于环形的机匣轮廓5是由板形预制体1卷绕而成,因此机匣轮廓5本身也可以被描述为预制体,此时机匣轮廓5的径向应当对应板形预制体1的厚度方向,机匣轮廓5的周向应当对应板形预制体1的长度方向,而机匣轮廓5的轴向应当对应板形预制体1的宽度方向。并且,上述方向的表述仅为了表达关联部件之间的相对位置关系,不应当对本申请构成不当的额外限定。

68.如图1~6所示:

69.在本公开的一个方面,提供一种包容机匣,包括:

70.板形预制体1,卷绕成多层的且呈环形的机匣轮廓5;以及

71.填充材料,填充成型于所述机匣轮廓5中;

72.其中,所述板形预制体1包括互相编织的多股纤维束,每股所述纤维束包括互相缠绕的多根纤维,所述机匣轮廓5的至少一层中的至少一股纤维束被分出至少一根纤维,与相邻层中的至少一股纤维束并股并在所述相邻层进行编织。

73.本发明的包容机匣由复合材料制成,通过板形预制体1加液体成型的方法得到。其中的板形预制体1展开结构为近似长方体,通过三维机织工艺织造获得,该板形预制体1的长度方向为机织的经纱方向,宽度方向为机织的纬纱方向。其中的液体成型是在由板形预制体1所卷绕而成的机匣轮廓5中注入液态树脂,此时液态树脂将充满每层所述板形预制体1,并填充至每两层所述板形预制体1之间,构成机匣轮廓5中板形预制体1之间的连接结构。

74.通过板形预制体1卷绕加上树脂成型方式得到的包容机匣,重量较轻,且其中的板形预制体1和树脂填充材料能够在一定程度上起到包容风扇叶片和吸收承载不均匀载荷的作用。然而,由于机匣轮廓5中的板形预制体1的层间连接仅有树脂粘合,在包容机匣所承载的不均匀载荷较大时,容易出现预制体层与层之间失效脱粘的情况,最终导致机匣解体,造成严重的安全隐患。

75.针对于此,本申请基于预制体由多股纤维束编织而成的结构特征,通过在一层板形预制体1中的纤维束中引出纤维,并将该纤维引入至相邻层的板形预制体1中,与相邻层的预制体中的纤维束进行并股编织,从而形成板形预制体1的层与层之间的纤维连接,加强层与层之间的连接强度,从而提高机匣的包容能力。

76.并且,由于一股纤维束中可以包含多根纤维,因此被分出特定数量的纤维至相邻层的板形预制体1中,并不会对被分出纤维所在层的板形预制体1的强度产生较大的不利影响,反而由于纤维之间更复杂的连接关系,强化了机匣轮廓5的整体强度。一股纤维束所包含的纤维数量可以依据包容机匣的强度需要而灵活选取,本申请不对此进行限制,当然,此处一股纤维束需要至少包括两根纤维。

77.其中,对于本领域技术人员而言,被分出的纤维可以在相邻层的纤维束并股编织,也可以隔着相邻层,在次相邻层与纤维束进行并股编织,以通过加强板状预制体之间的跨层连接强度强化机匣轮廓5的包容能力。因此,此处对并股编织位置的限定“相邻层”并不构成对纤维所被引导进行并股编织区域的不当限定,而应当理解为可依据强度增加的需要而灵活选取进行并股编织的位置。

78.进一步的,如图1所示,为了强化板形预制体1端部的连接强度,在一些实施例中,

所述板形预制体1为长方体,所述板形预制体1包括:

79.第一区域11,位于所述长方体沿长度方向的第一端,并沿径向位于所述机匣轮廓5的最外层,所述第一区域11的长度不小于所述机匣轮廓5最外层对应10

°

圆心角的弧长;以及

80.第二区域12,位于所述机匣轮廓5的次外层,并位于所述第一区域11的径向内侧,所述第二区域12与所述第一区域11所分别对应的圆心角至少部分重叠;

81.其中,所述第一区域11的至少一股纤维束被分出至少一根纤维,与所述第二区域12中的一股纤维束并股并在所述第二区域12中编织。

82.由于所述第一区域11的外侧不再有其他层的板形预制体1包裹,因此对于传统的包容机匣而言,所述第一区域11的包容性和承载载荷的能力完全由所述第一区域11与所述第二区域12之间填充的树脂材料决定。由于树脂材料抗拉强度远低于其抗压强度,所述第一区域11作为板形预制体1的尾端,极容易在受到叶片脱落的冲击载荷后,与内层发生界面分离,进而带动整个板形预制体1的脱粘范围不断扩大,最终导致机匣刚度严重下降,甚至机匣解体。

83.本申请在所述第一区域11中引出纤维,并股至位于所述第一区域11内侧的第二区域12的纤维束,从而加强所述第一区域11与所述第二区域12之间的连接强度,形成所述第一区域11与所述第二区域12之间由树脂填充材料和层间纤维两者共同构成的连接结构,防止所述第一区域11与内侧发生界面分离,进而提高机匣的包容性与可靠性。

84.如图2所示,进一步的,在一些实施例中,所述多股纤维束包括:

85.多根纬向纤维束2,沿所述长方体的宽度方向延伸,且所述多根纬向纤维束2在垂直于所述宽度方向的平面上的投影呈矩阵分布;以及

86.多根经向纤维束3,沿所述长方体的长度方向延伸,每根所述经向纤维束3包括至少两根纤维,并且在垂直于所述宽度方向的平面上的投影每根所述经向纤维束3均绕经多根所述纬向纤维束2;

87.其中,被同一所述经向纤维束3绕经的相邻的两根所述纬向纤维束2处于所述矩阵分布的不同排和不同列。

88.所述多根纬向纤维束2的投影呈矩阵分布,意指所述多根纬向纤维束2的层与列之间呈等间距的正交排布,此时,每根所述经向纤维束3通过绕经多根所述纬向纤维束2,能够得到经向纤维束3与纬向纤维束2之间比较紧密的编织结构。

89.需要说明的是,本申请的板形预制体1采用三维编织的结构,也即在经向纤维束3和纬向纤维束2之外,还有沿第三方向延伸的纤维束与所述经向纤维束3和所述纬向纤维束2同时编织,以获得更为可靠的板形预制体1结构。此时,所述三维编织并不要求沿三个方向延伸的纤维束彼此正交,只要求彼此之间的夹角特定且互相编织缠绕即可。

90.进一步的,作为一种更具体的编织结构,在一些实施例中,每根所述经向纤维束3呈波浪形的编织结构与多根所述纬向纤维束2进行编织,所述波浪形的编织结构包括多组首尾相连的波浪段4,每组所述波浪段4包括第一弧形41和第二弧形42,在所述第一弧形41,所述经向纤维束3沿径向斜向外侧地穿过呈两层三列矩阵分布的纬向纤维束2,在所述第二弧形42,所述经向纤维束3沿径向斜向内侧地穿过两层三列矩阵分布的纬向纤维束2。

91.上述呈波浪形的编织结构中,多根经向纤维束3之间不发生错层,而是始终保持延

伸方向沿基本水平方向,从而在保证经向纤维束3与纬向纤维束2之间可靠连接的基础上,能够便于多层所述预制体之间进行纤维束的分离以及纤维的跨层并股。当然,对于本领域技术人员而言,经向纤维束3和纬向纤维束2之间还可以采取其他形式的编织结构,例如第一弧形41和第二弧形42可以不对称,或第一弧形41与第二弧形42中的经向纤维束3可以穿过其他层列组合的纬向纤维束2矩阵。

92.进一步的,如图3、4所示,在一些实施例中,多根经向纤维束3包括:

93.第一经向纤维束31,沿径向位于所述第一区域11的最内侧;以及

94.第二经向纤维束32,沿径向位于所述第二区域12的最外侧;

95.其中,所述第一经向纤维束31分为第一纤维311和第二纤维312,所述第一纤维311沿所述第一经向纤维束31与所述纬向纤维束2编织的路径设置,所述第二纤维312穿入所述第二区域12中,与所述第二经向纤维束32合股后,沿所述第二经向纤维束32与所述纬向纤维束2编织的路径设置。

96.所述第一纤维311和所述第二纤维312可以是单根纤维,此时所述第一经向纤维束31由两根纤维缠绕而成。而所述第一径向纤维也可以有多根纤维缠绕而成,此时所述第一纤维311和所述第二纤维312不再限于只有一根,而是可以根据跨层并股所需的第二纤维312的数量或保持预制体结构所需的第一纤维311的数量而灵活选取。

97.进一步的,如图5、6所示,在一些实施例中,多根经向纤维束3包括:

98.第三经向纤维束33,沿径向位于所述第一区域11的最内侧;

99.第四经向纤维束34,沿径向位于所述第一区域11的次内侧;

100.第五经向纤维束35,沿径向位于所述第二区域12的最外侧;以及

101.第六经向纤维束36,沿径向位于所述第二区域12的次外侧;

102.其中,所述第三经向纤维束33分为第三纤维331和第四纤维332,所述第三纤维331沿所述第三经向纤维束33与所述纬向纤维束2编织的路径设置,所述第四纤维332穿入所述第二区域12中,与所述第六经向纤维束36合股后,沿所述第六经向纤维束36与所述纬向纤维束2编织的路径设置;

103.所述第四经向纤维束34分为第五纤维341和第六纤维342,所述第五纤维341继续沿所述第四经向纤维束34与所述纬向纤维束2编织的路径设置,所述第六纤维342穿入所述第二区域12中,与所述第五经向纤维束35合股后,沿所述第五经向纤维束35与所述纬向纤维束2编织的路径设置。

104.当第一区域11和第二区域12分别由两股经向纤维束3需要进行跨层并股编织时,位于所述第一区域11最内侧的所述第三经向纤维束33和位于所述第二区域12次外侧的第六经向纤维束36相并股,而位于所述第一区域11次内侧的所述第四经向纤维束34和位于所述第二区域12最外侧的第五经向纤维束35相并股,能够使各个跨层并股的纤维在层间的距离均等且最短,从而保证板形预制体1层间纤维的连接强度。

105.基于本申请如图2~3所示的第一实施例和图4~5所示的第二实施例,本领域技术人员可以依据本申请已经公开的内容进行如下替换:

106.可以只将第一区域11的经向纤维束3中的一根纤维与第二区域12进行编织,也可以将第一区域11的经向纤维束3中的两根或者多根纤维(根数<单股经向纤维束3总纤维根数)与中第二区域12进行编织;

107.可以只对第一区域11内侧的一层的经向纤维束3进行分股和编织,也可以将第一区域11内侧的两层或者多层经向纤维束3(层数<第一区域11总经向纤维束3层数)进行分股和编织;

108.可以将第一区域11的经向纤维束3与第二区域12的最外的层纬向纤维束2进行编织,也可以与第二区域12的其他层或者多层纬向纤维束2进行编织;

109.可以将第一区域11的经向纤维束3与第二区域12的纬向纤维束2使用现有的机织、编织结构进行编织,也可以采用其他机织、编织结构进行编织;

110.采用这样的方法,两层预制体之间不止有基体材料进行连接,还有纤维将两层预制体连接,可以提高尾端处纤维预制体层与尾端下方的区域预制体的层间强度,降低了各层间界面发生的失效的几率,提高了机匣的包容能力。

111.进一步的,如图1所示,在一些实施例中,所述板形预制体1还包括:

112.第三区域13,位于所述长方体沿长度方向的第二端,并沿径向位于所述机匣轮廓5的最内层,所述第三区域13的长度不小于所述机匣轮廓5最外层对应10

°

圆心角的弧长;

113.其中,沿所述板形预制体1的长度方向,所述第一区域11和所述第三区域13的厚度向端部减缩。

114.所述第一区域11和所述第三区域13作为所述板形预制体1的两端,其厚度向端部逐渐减小,减少端部的台阶高度,从而减小此处应力集中导致界面失效发生的可能。

115.进一步的,为使预制体的各个区域的厚度按需要变化,实现模仿机匣轮廓5和厚度分布的仿型预制体,在一些实施例中,在所述第一区域11的端部和所述第三区域13的端部,沿所述板形预制体1的厚度方向,所述纬向纤维束2为至少三层分布;在所述板形预制体1除所述第一区域11和所述第三区域13以外的区域,沿所述板形预制体1的厚度方向,所述纬向纤维束2的分布层数大于等于所述第一区域11和所述第三区域13的所述纬向纤维束2的分布层数。

116.进一步的,在一些实施例中,所述板形预制体1还包括沿宽度方向分布的包容区、过渡区和/或法兰区,并且所述包容区、所述过渡区和/或所述法兰区的厚度依强度需要而不同。

117.进一步的,为了实现所述板形预制体1在各个区域的厚度区别,在一些实施例中,在所述板形预制体1不同厚度的区域,多股所述纤维束的编织结构不同,在所述板形预制体1的厚度渐变区域,多股所述纤维束的粗细随所述板形预制体1的厚度而渐变。当然,对于本领域技术人员而言,也可以通过调整需要分股经纱数量、层数和机织/编织结构,而调整所述板形预制体1不同区域的厚度。

118.进一步的,为了保证跨区并股的所述纤维与相邻层的纤维束的连接强度,在一些实施例中,沿所述板形预制体1的长度方向,被分出的所述纤维编织于相邻层的所述纤维束的编织长度不小于1毫米。

119.进一步的,在一些实施例中,单股所述纤维束中的纤维包括碳纤维、玻璃纤维、凯夫拉纤维、聚酰亚胺纤维、碳化硅纤维中的至少一种。单股所述纤维束可以只由一种材料制成,也可以由两种或多种不同的材料制成,以获得各自材料所对应的特性。

120.在一些实施例中,所述填充材料为树脂,所述树脂通过液态化的方式填充于所述机匣轮廓5中,再通过升温、加压或抽空中的至少一种方式固化成型。

121.在树脂填充的过程中,可以首先使用刚性外模或柔性材料,包裹到完成缠绕的板形预制体1外表面,与芯模6形成液体成型所需的型腔后,使用合适的液体成型工艺,往型腔内通入液态树脂,并采用升温、加压、抽真空或其他一切适当的工艺方法使树脂固化,将固化好的机匣脱模,完成后续加工。

122.在本公开的另一个方面,提供一种航空发动机,包括如前文任一实施例所述的包容机匣。

123.在本公开的一个方面,提供一种包容机匣的制造方法,包括:

124.制造呈长方体的板形预制体1;

125.将所述板形预制体1在芯模6上卷绕成多层的且呈环形的机匣轮廓5;

126.将一层所述机匣轮廓5中的纤维束分出纤维,与相邻层的所述机匣轮廓5中的纤维束并股并在所述相邻层中编织;

127.在所述机匣轮廓5中填充树脂,并使树脂成型;以及

128.分离所述芯模6。

129.在一些实施例中,分出纤维的所述纤维束位于所述长方体沿长度方向的第一端,并沿径向位于所述机匣轮廓5的最外层;被并股的所述纤维束位于所述机匣轮廓5的次外层,并位于分出纤维的所述机匣轮廓5的径向内侧。

130.因此,根据本公开实施例,本申请至少能够提升风扇包容机匣在冲击载荷下保持结构完整性的能力,尤其能够提高板状预制体尾端处纤维预制体层与尾端下方的区域预制体的层间强度,降低了各层间界面发生的失效的几率,提高了机匣的包容能力,从而提升发动机的安全性。

131.至此,已经详细描述了本公开的各实施例。为了避免遮蔽本公开的构思,没有描述本领域所公知的一些细节。本领域技术人员根据上面的描述,完全可以明白如何实施这里公开的技术方案。

132.虽然已经通过示例对本公开的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本公开的范围。本领域的技术人员应该理解,可在不脱离本公开的范围和精神的情况下,对以上实施例进行修改或者对部分技术特征进行等同替换。本公开的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1