一种基于行星齿轮传动的涡轮增压电控执行器的制作方法

1.本发明涉及涡轮增压电控执行器,尤其涉及一种基于行星齿轮传动的涡轮增压电控执行器。

背景技术:

2.涡轮增压电控执行器主要用于汽车涡轮增压系统,用于调节涡轮增压器进气阀门的开关闭角度大小从而控制增压器的进气量。目前常见的执行器主要有两种类型,即摆动式与直线式,一般由多联齿轮副传动及蜗轮蜗杆副传动方式为主,上述传动方式的组成结构都非常复杂,涉及的零部件较多,体积和重量也比较大,需占用较多空间,特别是对于一些齿轮传动的机构而言,因齿轮间齿牙的啮合区域有限,导致齿轮组可传导的扭力较小,不仅传动强度较弱,而且使用寿命较短。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的不足,提供一种结构简单、体积小巧、重量轻便、节省空间、传动能力强、使用寿命更长的基于行星齿轮传动的涡轮增压电控执行器。

4.为解决上述技术问题,本发明采用如下技术方案。

5.一种基于行星齿轮传动的涡轮增压电控执行器,其包括有底壳和上盖,所述上盖盖合于所述底壳的顶部开口且二者固定连接,所述底壳内设有马达,且所述马达的转轴向上延伸,所述转轴上套设有偏心轮且二者固定连接,所述偏心轮上套设有齿轮盘且二者固定连接,所述底壳内固定有内齿环,所述齿轮盘位于所述内齿环的内侧,所述齿轮盘的直径小于所述内齿环的内径,且所述齿轮盘的外齿牙与所述内齿环的内齿牙相互啮合,所述内齿环的上方设有传动盘,所述传动盘与所述转轴同轴心设置,所述齿轮盘的端面形成有多个向上延伸的凸柱,所述传动盘上开设有多个通孔,所述凸柱与所述通孔一一对齐,所述凸柱插设于所述通孔内,所述通孔的直径大于所述凸柱的直径,以令所述凸柱能够在所述通孔内活动,所述传动盘的中心处形成有传动轴,所述传动轴穿过所述上盖,所述上盖的上方设有摆块,所述传动轴穿过所述摆块且二者固定连接,当所述马达运转时,通过所述偏心轮驱使所述齿轮盘转动并且沿着所述内齿环的内齿牙滚动,所述凸柱向所述通孔的内壁施加推力,进而驱使所述传动盘转动,并通过所述传动轴驱使所述摆块摆动。

6.优选地,所述底壳内固定有主控板,所述马达电性连接于所述主控板。

7.优选地,所述主控板位于所述马达的上方,所述主控板上开设有供于所述转轴穿过的避让孔。

8.优选地,所述传动盘的底部中心处嵌设有第一轴承,所述转轴的上端插设于所述第一轴承内。

9.优选地,所述上盖内设有第二轴承,所述传动轴穿过所述第二轴承。

10.优选地,所述马达的下端与所述底壳的底部之间夹设有弹簧。

11.优选地,所述传动轴上套设有支撑环且二者相互卡合,所述支撑环上嵌设有多个磁块,多个磁块沿所述支撑环的周向均匀分布,所述上盖内固定有感应pcb板,所述感应pcb板环绕于所述传动轴,且所述感应pcb板与所述主控板电性连接,所述感应pcb板上设有霍尔传感器,当所述霍尔传感器感应到所述磁块时产生电信号并通过所述感应pcb板传输至所述主控板,所述主控板根据所述霍尔传感器反馈的电信号计数得出所述传动轴的转动角度。

12.优选地,所述摆块的端部设有向上延伸的输出摆轴。

13.优选地,所述上盖与所述底壳的连接处通过激光焊接方式固定。

14.优选地,所述偏心轮的底部形成有圆柱形部,所述转轴依次穿过所述圆柱形部和所述偏心轮,所述圆柱形部与所述偏心轮的交界处形成有台阶部,所述齿轮盘的下端抵接于所述台阶部。

15.本发明公开的基于行星齿轮传动的涡轮增压电控执行器中,将所述齿轮盘的直径设置为小于所述内齿环的内径,同时令所述齿轮盘的外齿牙与所述内齿环的内齿牙相互啮合,当所述马达驱使所述偏心轮转动时,带动所述齿轮盘沿所述内齿环的内齿牙滚动,使得所述齿轮盘与所述内齿环组成行星齿轮机构,再通过所述凸柱与所述通孔的配合,驱使所述传动盘转动,进而通过所述传动轴驱使所述摆块摆动。上述结构中,在所述齿轮盘、所述内齿环、所述凸柱与所述通孔的配合作用下,实现了动力传导,上述执行器的结构简单、易于实现,相比现有技术中的齿轮传动和丝杆传动方式而言,本发明大大简化了执行器的组成结构,减少了所需的零件数量,降低了执行器的重量和体积,在实际应用中,所述齿轮盘的直径只需略小于所述内齿环的内径即可,使得所述齿轮盘大部分外环齿牙与所述内齿环的大部分内齿牙相互啮合,进而提高了所述齿轮盘与所述内齿环之间的传动强度,有助于执行器输出更大的扭力,同时还能够提高执行器的使用寿命,较好地满足了应用需求。

附图说明

16.图1为本发明涡轮增压电控执行器的立体图;

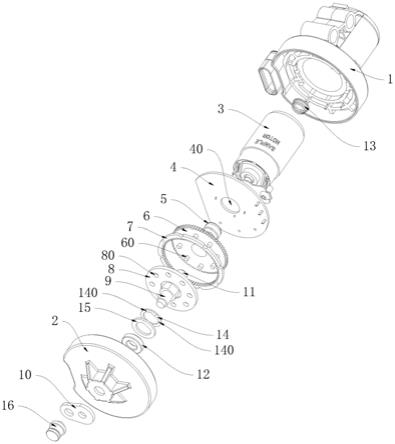

17.图2为本发明涡轮增压电控执行器的分解图;

18.图3为本发明涡轮增压电控执行器的的剖视图;

19.图4为偏心轮的立体图。

具体实施方式

20.下面结合附图和实施例对本发明作更加详细的描述。

21.本发明公开了一种基于行星齿轮传动的涡轮增压电控执行器,结合图1至图4所示,其包括有底壳1和上盖2,所述上盖2盖合于所述底壳1的顶部开口且二者固定连接,所述底壳1内设有马达3,且所述马达3的转轴30向上延伸,所述转轴30上套设有偏心轮5且二者固定连接,所述偏心轮5上套设有齿轮盘6且二者固定连接,所述底壳1内固定有内齿环7,所述齿轮盘6位于所述内齿环7的内侧,所述齿轮盘6的直径小于所述内齿环7的内径,且所述齿轮盘6的外齿牙与所述内齿环7的内齿牙相互啮合,所述内齿环7的上方设有传动盘8,所述传动盘8与所述转轴30同轴心设置,所述齿轮盘6的端面形成有多个向上延伸的凸柱60,所述传动盘8上开设有多个通孔80,所述凸柱60与所述通孔80一一对齐,所述凸柱60插设于

所述通孔80内,所述通孔80的直径大于所述凸柱60的直径,以令所述凸柱60能够在所述通孔80内活动,所述传动盘8的中心处形成有传动轴9,所述传动轴9穿过所述上盖2,所述上盖2的上方设有摆块10,所述传动轴9穿过所述摆块10且二者固定连接,当所述马达3运转时,通过所述偏心轮5驱使所述齿轮盘6转动并且沿着所述内齿环7的内齿牙滚动,所述凸柱60向所述通孔80的内壁施加推力,进而驱使所述传动盘8转动,并通过所述传动轴9驱使所述摆块10摆动。

22.上述结构中,将所述齿轮盘6的直径设置为小于所述内齿环7的内径,同时令所述齿轮盘6的外齿牙与所述内齿环7的内齿牙相互啮合,当所述马达3驱使所述偏心轮5转动时,带动所述齿轮盘6沿所述内齿环7的内齿牙滚动,使得所述齿轮盘6与所述内齿环7组成行星齿轮机构,再通过所述凸柱60与所述通孔80的配合,驱使所述传动盘8转动,进而通过所述传动轴9驱使所述摆块10摆动。上述结构中,在所述齿轮盘6、所述内齿环7、所述凸柱60与所述通孔80的配合作用下,实现了动力传导,上述执行器的结构简单、易于实现,相比现有技术中的齿轮传动和丝杆传动方式而言,本发明大大简化了执行器的组成结构,减少了所需的零件数量,降低了执行器的重量和体积,在实际应用中,所述齿轮盘6的直径只需略小于所述内齿环7的内径即可,使得所述齿轮盘6大部分外环齿牙与所述内齿环7的大部分内齿牙相互啮合,进而提高了所述齿轮盘6与所述内齿环7之间的传动强度,有助于执行器输出更大的扭力,同时还能够提高执行器的使用寿命,较好地满足了应用需求。

23.为了便于实现电控,本实施例中,所述底壳1内固定有主控板4,所述马达3电性连接于所述主控板4。

24.进一步地,所述主控板4位于所述马达3的上方,所述主控板4上开设有供于所述转轴30穿过的避让孔40。

25.为使得所述传动盘8与所述转轴30同轴心转动连接,本实施例中,所述传动盘8的底部中心处嵌设有第一轴承11,所述转轴30的上端插设于所述第一轴承11内。

26.为使得所述传动轴9稳定转动,本实施例中,所述上盖2内设有第二轴承12,所述传动轴9穿过所述第二轴承12。

27.作为一种优选方式,所述马达3的下端与所述底壳1的底部之间夹设有弹簧13。在所述弹簧13施加的弹力作用下,可使得马达3与其上方的各部件更加紧密地配合,不仅能避免各部件之间刚性连接,还能够保证执行器内部动力的可靠传动。

28.本实施例中,所述传动轴9上套设有支撑环14且二者相互卡合,所述支撑环14上嵌设有多个磁块140,多个磁块140沿所述支撑环14的周向均匀分布,所述上盖2内固定有感应pcb板15,所述感应pcb板15环绕于所述传动轴9,且所述感应pcb板15与所述主控板4电性连接,所述感应pcb板15上设有霍尔传感器,当所述霍尔传感器感应到所述磁块140时产生电信号并通过所述感应pcb板15传输至所述主控板4,所述主控板4根据所述霍尔传感器反馈的电信号计数得出所述传动轴9的转动角度。

29.基于上述结构,有助于对本发明涡轮增压电控执行器实现闭环控制,使得本发明的整体性能进一步优化。实际应用中,所述支撑环14由非导磁材料制成,所述支撑环14上可设置3个或者其他数量的磁块140,所述感应pcb板15上也可以设有相应数量的霍尔传感器。

30.为了方便与蜗轮增压器联动配合,本实施例中,所述摆块10的端部设有向上延伸的输出摆轴16。

31.实际应用中,所述上盖2与所述底壳1的连接处通过激光焊接方式固定。

32.为了与所述齿轮盘6良好配合,本实施例中,所述偏心轮5的底部形成有圆柱形部50,所述转轴30依次穿过所述圆柱形部50和所述偏心轮5,所述圆柱形部50与所述偏心轮5的交界处形成有台阶部51,所述齿轮盘6的下端抵接于所述台阶部51。

33.基于上述结构和原理,本发明在实际应用过程中,通过合理的结构设置,还可以取得如下特点:

34.首先,加工方便、制造成本较低:渐开线少齿差传动机构的齿轮副可采用普通材料;输入轴与输出轴在同一轴线上,其他零部件围绕传动件布置,内部零部件组装方便简单。

35.其次,传动比范围大,本产品单级减速比为1:72,,意味着输出扭矩大、可降低对电机性能要求,配合合适电机即可满足目前所有增压系统对电控执行器的输出扭矩的要求。得益于大传动比,当增压器阀门需要保持某一角度时,电控执行器可小范围调整电机输出功率,输出恒定扭矩值。采用闭环控制,角度控制精度高,响应速度快。

36.再次,结构紧凑、体积小、重量轻。由于采用内啮合行星传动结构,所以电控执行器结构紧凑;当传动比相等时,比其他同类型采用多联齿轮或蜗杆传动的电控执行器,体积和重量均可减少1/3~2/3。对于增压发动机的整体布置、空间结构改良有积极作用。同时由于体积及重量的降低,本发明产品在抗振动方面具有优势,更不易产生振动失效。

37.此外,效率高。当前电控执行器的结构设计下,比传统多联齿轮或者蜗杆机构的执行器效率提升至少5%。而且运转平稳、噪音小、承载能力大:由于是内啮合传动,内齿圈为凹齿、外齿轮为凸齿,两齿的曲率中心在同一方向.曲率半径也接近相等,因此接触面积大,使轮齿的接触强度大为提高,加上变位调整。轮齿的弯曲强度也提高了,电控执行器的使用寿命得到提升。

38.进一步地,本执行器运转时,不是一对轮齿啮合,而是多对轮齿同时接触受力.所以运转平稳、噪声小,并且在相同的模数情况下.其传递力矩比普通同柱齿轮副大。电控执行器整体运转噪音降低对于整车nvh也有积极意义。执行器输出机构为圆周体,理论运转角度更大,达360

°

,通过电控执行器与ecu之间的调节,可满足绝大部分增压器对于角度的控制要求。

39.以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1