用于燃料截止阀的限流装置的制作方法

1.本发明涉及一种用于燃料截止阀的限流装置,包括:流机壳体,所述流机壳体形成流道;限流元件,所述限流元件被布置在流道中;弹簧,所述弹簧沿限流元件的开启方向在限流元件上施加力,所述力与沿闭合方向作用在限流元件上的由流体压力产生的力方向相反,其中,限流元件处于第一极限位置,在所述第一极限位置处,作用在限流元件上的弹簧力大于由流体压力产生的力,开放出比在第二极限位置处更大的通流横截面,在此第二极限位置处,作用在限流元件上的由流体压力产生的力大于弹簧力。

2.这种限流装置被用于油箱排气系统中,以确保压力不会由于油箱中的燃料蒸发而变得过高。为此,通过油箱排气阀将燃料蒸汽输送到活性炭过滤器容器中,通过所述活性炭过滤器容器存储蒸汽中所含的碳氢化合物,以防止蒸汽中所含的碳氢化合物溢出到环境中。活性炭过滤器通过从进气管吸入的内燃机空气进行再生,或通过单独的二次风鼓风机进行再生。通过限流装置可以确保,下游的阀门不会承受可能导致故障的过高压力。

3.为了实现这一点,已知用于节流体积流量的机械系统,其中将弹簧用作施力元件,由所述弹簧确定由现有的体积流量产生的最小致动力。由此,致动力通过限流元件端面的进流产生,该致动力作为在驻点处反作用于弹簧力的力。

4.对应的,已知的限流装置具有切换点,在切换点处,当压力升高过快时通过移动限流元件来减小可用的通流横截面,以便减少通过的体积流量。然而,在大多数已知的实施方式中,与限流元件的切换点之前处相比,在低流量下会产生非常高的压力损耗。

5.例如从ep 2 665 913 b1中已知一种具有限流器的燃料截止阀,其中在低体积流量时降低了压力损耗。当截止阀开启时,燃料蒸汽可以流动过限流器的内部小喷嘴和附加横截面,所述附加横截面通过可轴向移动的闭合元件控制。如果进气口和排气口之间的压力差过大,则作用在闭合元件上的力超过了反作用弹簧的力,且闭合元件被压靠在其阀座上,因此只有喷嘴的内部横截面仍可以通流,由此可靠地限制了最大流量。

6.然而,这种实施方式的问题在于,限流器的切换点非常难以设置,因为在限流器的开启状态下,当通流过小的内部横截面的外部时,由于涡流的增加而会产生高的压力损耗,由此会导致,无法根据现有的驻点压力确定明确的开启时间点。

技术实现要素:

7.因此,本发明所要解决的技术问题是提供一种限流装置,尤其是一种用于燃料截止阀的限流装置,其中,一方面总压力损耗低,另一方面可以明确地确定切换点和最大体积流量。此外,即使在相对低的流量下也应当能够进行切换,而不必过多地降低弹簧元件的弹力。

8.所述技术问题通过具有权利要求1的特征的限流装置来解决。

9.由于限流元件与环绕的流机壳体之间的圆周间隙在两个极限位置之内形成了流动横截面,其中,限流元件与环绕的流机壳体之间的开放横截面在轴向上逐渐减小直至最窄的开放截面,且沿轴向从所述最窄的开放横截面起沿轴向逐渐增大,因而在两个极限位

置处建立纯喷嘴流,其中,在开启或闭合限流元件时未产生压力损耗阶跃,由此可以确定明确的切换点。所以,首先在两个表面之间实现了低压力损耗的加速,通过此方式建立一个低压区以增大压差,且因此推迟开启时间点,直到在进流缘上仅具有较低的绝对压力。通过随后渐进的压力释放,使总压力损耗保持极低。通过这种设计,可以非常精确地调整切换行为。

10.开放横截面关于限流元件的长度的函数从限流元件的进流缘到出流缘是优选可微分的,这意味着,不会出现导致形成涡流的横截面阶跃。相应地,所出现的总压力损耗将显著地减少。

11.此外,有利的是,流机壳体具有文丘里喷嘴的形状,其中,限流元件突伸出文丘里喷嘴的最窄横截面进入邻接的扩压器中。这也导致伴随低压力损耗的流速减缓。通过文丘里喷嘴再次增加了限流元件前侧与后侧之间的压力差,从而可以在相同弹簧特性曲线的情况下降低开启力,因为驻点压力面积和弹簧特性曲线不再是用于确定开启压力的唯一变量。相应地,可以将限流元件造得更小,因为在相同的直径下作用了更高的开启力。

12.限流元件的径向外壁被优选地设计为逐渐地变细,由此减小了流动阻力。所以,可以在不切换限流元件情况下(即,在通过泵输送气体时具有更大的开口横截面)在相同体积流量的情况下可以降低所述泵的转速,且因此降低了泵的电流消耗。

13.在本发明的一种优选设计中,限流元件的径向外壁从进流缘到出流缘形成具有第一凸起部分的流动体、邻接所述的第一凸起部分的第二凹入部分以及邻接所述的第二凹入部分的第三凸起部分。由此,可以在压力损耗低且制造简单的情况下实现降低的切换压力。

14.尤其有利的是,如果流动体旋转对称,以便其适用于常规的圆管,则不会在横截面上产生不同的流动。

15.在一种优选的实施方式中,限流元件的流动体的第二凹入部分在两个极限位置都布置在流机壳体的文丘里喷嘴的最窄横截面之内。这种设计在两种切换状态下也都导致优选的无涡流流动。

16.此外,有利地在限流元件上至少设计有三个腹板,所述腹板穿过延伸到圆周上的径向间隙径向向外突伸到流机壳体的内壁上,且所述弹簧力作用在所述腹板上。相应地,将限流元件在通流区域之外固定并压紧,这进一步降低了压力损耗。此外,限流元件被可靠地固定在流道中。

17.此外有利的是,弹簧以预加载方式被布置在流机壳体的内壁和流机壳体的外壁之间,因为在该实施方式中一方面在实现了弹簧的可靠引导,另一方面弹簧也被布置在通流区域之外。通过这种方式也简化了弹簧的组装。

18.为了建立居中设计的驻点,限流元件具有从进流缘延伸入限流元件的径向内部的旋转对称的凹陷。

19.因此实现了一种限流装置,借助该限流装置可以精确设置切换点并最小化压力损耗并且降低开启压力,从而也可以减小限流元件的尺寸。

附图说明

20.在附图中示出了根据本发明的限流装置的实施例,且下文将描述用作燃料截止阀的限流器的应用示例,其中当然也可以是其它的应用。

21.图1以分解透视图示意性地示出了内燃机的燃料箱排气系统。

22.图2以侧面剖视图示出了根据本发明的限流装置的在第一切换状态下的剖面。

23.图3是以侧面剖视图示出了图2所示的本发明的限流装置的在第二切换状态下的剖面。

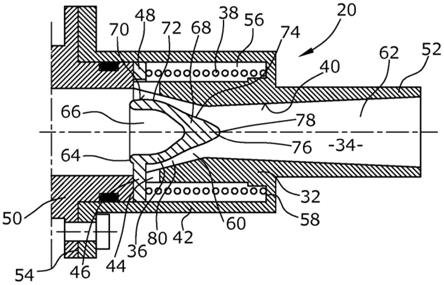

具体实施方式

24.图1所示的燃料箱排气系统包括燃料箱10,燃料被存储在所述燃料箱中且可以通过加注口管12填充燃料。在燃料箱中是燃料泵14,通过所述燃料泵可以向内燃机(未示出)供给燃料。排气管16从加注口管12分支出,在排气管中,燃料截止阀18与下游的限流装置20构成一个单元,以作为燃料箱压力阀22。排气管16通入活性炭过滤容器24,其中,在箱10中产生的燃料蒸汽与其中所包含的碳氢化合物一起被储存在活性炭过滤容器24中。由于活性炭过滤容器的有限存储能力,必须定期冲洗活性炭过滤容器。为此,活性炭过滤容器通过再生管26与进气管28连接,其中,在再生管26中布置有再生阀30,再生管可以由再生阀30开启或闭合。在开启阀30时,所储存的燃料蒸汽被供给到进气管28且由此被输送到发动机中燃烧,从而可靠地防止燃料蒸汽的溢出。用于将燃料蒸汽从活性炭过滤容器24输送到进气管28的驱动压降或者通过进气管压力自身提供或者通过额外的再生风机产生。

25.根据所选择的燃料箱和所连接的电机,在燃料箱10中允许有不同的蒸汽压力。如果该压力超过预定的临界值,则首先开启燃料截止阀18,使得燃料蒸汽可以通过限流装置20流到活性炭过滤容器24。

26.限流装置20用于防止过高的流量,过高的流量可能会导致下游的阀被损坏或活性炭过滤器在其可以再生之前发生突然过载。

27.图2和图3示出了根据本发明的这种限流装置20。所述限流装置包括环绕的流机壳体32,在其中设计有流道34以及布置在流道中且基本上旋转对称设计的限流元件36,当开启燃料截止阀18时,所述流道由燃料蒸汽流过。

28.限流元件36在逆着燃料蒸汽的流动方向的方向上被弹簧38预加载。弹簧38被布置在流机壳体32的内壁40和流机壳体32的外壁42之间的基本上非通流的区域中,所述区域仅通过在内壁40上的圆周径向间隙44与由内壁40限定的通流的流道34流体连通。三个腹板46突伸穿过所述径向间隙44,所述腹板从限流元件36沿径向向外延伸并且在它们的径向外端处形成环48,弹簧38抵靠在该环48上。

29.径向间隙44是通过拼合两个壳体部分50、52而产生的,所述壳体部分通过法兰连接件54彼此连接,其中,一个壳体部分50仅具有内壁40,而在对置的第二壳体部分52上,在内壁40和外壁42之间形成有环形的、沿轴向方向延伸的凹槽56,该凹槽的后壁58用作弹簧38的止挡,且在该凹槽中接收弹簧38。

30.第二壳体部分52的内壁40被成型为具有邻接的扩压器62的文丘里喷嘴60,在所述扩压器的内部接收限流元件36。

31.腹板46从限流元件36的进流缘64延伸出,在进流缘处形成旋转对称的、大致半球形的凹陷66,所述凹陷延伸到限流元件36的流动体68的内部。

32.流动体68构成限流元件36的环流或迎流区域且具有旋转对称的外壁70,所述外壁70的直径逐渐减小且其第一部分72从进流缘64凸起地延伸出,这意味着,所述第一部分72

的每个点处的切线被布置在相对于流动体68的所述部分72位于径向外部的区域中。

33.流动体68的第二部分74邻接凸起的第一部分72,然而,第二部分74被成型成凹入状,这相应地意味着在凹入的第二部分74的每个点处的切线被布置在相对于流动体68的凹入的第二部分74位于径向内部的区域中。

34.接下来邻接的是再次凸起的第三部分76,其末端最终收敛成点状,作为流动体68的出流缘。凸起的第一部分72、凸起的第三部分76和凹入的第二部分74之间的相应的过渡分别连续地可微分,即没有任何的横截面阶跃。如果对应地将外壁70的边缘表示为从进流缘64到出流缘78的函数,则该函数的导数也将是连续无阶跃的函数。

35.限流元件36的流动体68在第一极限位置和第二极限位置都以其凹入的第二个部分74径向布置在文丘里喷嘴60的最窄横截面的内部。

36.相应地,当开启上游的燃料截止阀时,流动体68被完全环流。在图2所示的第一极限位置处,流机壳体32的内壁40和流动体68之间形成的流动横截面大于图3所示的第二极限位置处的流动横截面。

37.这意味着,当闭合上游的燃料截断阀18时,来自限流元件36的压力不起作用,从而限流元件被弹簧38的力压入其第一极限位置处。然而,没有燃料蒸汽流动。当开启燃料截止阀18时,燃料蒸汽流动到限流元件36,由此,沿闭合方向在限流元件36上施加力。如果所述压力超过所设定的临界压力,则限流元件36移动到其第二极限位置,在该位置中通流横截面减小。这导致可以流向活性炭容器24的体积流量减少,即流量被限制。因此,临界压力取决于弹簧的力、进流缘64的形状和尺寸以及流动体68的形状。

38.通过流机壳体32的内壁40和流动体68的特殊形状以及环绕流动体68的、首先连续地减小随后又在流动方向上逐渐展宽的间隙80以及在文丘里喷嘴60之后所连接的扩压器62(其中,流体又缓慢减速到先前的速度水平),限流装置20所产生的压力损耗保持非常小。相反地,燃料蒸气首先出现低压力损耗的加速,由此建立低压力区,该低压力区增加了压力差并且由此增加了将限流元件36从第一极限位置移动到第二极限位置所需的力。因此,可以将切换时间点移动到压力较低处,而不会改变系统的鲁棒性,例如必须使用较小的弹簧。相应地,创建了额外的设计变量,由此可以更精确地设计切换行为,且在必要时可以将阀造得更小,因为弹簧和驻点压力面积的大小不再是唯一的变量。当限流装置处于活动状态时,可以通过低的压力损耗降低泵的转速或所连接泵的尺寸。由此也可靠地保护下游的阀免于过载。

39.应当清楚的是,本发明不限于所描述的实施例,而是可以对流动体的形状和环绕的壳体结构进行各种修改。本发明所述的限流装置也可以直接集成到上游的燃料截止阀中。此外,这种限流装置当然也可以用于其他应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1