组装式冷却器风道的制作方法

1.本发明涉及一种冷却器风道,特别涉及一种风力发电机组的组合式冷却器风道,属于风力发电机冷却领域。

背景技术:

2.风力发电机组的冷却器风道用于冷风的输送,其性能决定着冷风的输送效率,现有的风力发电机组风道一般由多个钣金零件相互拼接后经焊接加工而成,这种焊接风道存在以下问题:

⑴

随着发电机组换热量的增大,风道尺寸也常常相应增大,而焊接风道需经过电泳、静电粉末喷涂或其他表面处理工艺来达到iso12944-2的c-x的防腐需求,这给焊接的风道在表面处理设备需求及运输过程带来了挑战,风道在调运及组装过程中常常被磕碰导致变形或外部的防腐涂层被损坏,无法修复时会导致整体报废;

⑵

焊接需要满焊以防漏风,且焊接后薄板零件易变形或产生内应力而导致系统运行时风道内产生异响,这对钣金焊接工艺及设备提出了较高要求;

⑶

当风道存在两个或以上进风口时,在具有较大尺寸的风道设计前提下,当空气从进风口进入风道后形成两股气流,这两股气流相互作用产生较严重湍流现象,导致空气流阻力增加,能量损失较多,实际通风量减少,最终影响换热器的实际换热能力。

技术实现要素:

3.本发明组装式冷却器风道公开了新的方案,采用组装式风道结合冷连接组装方式的方案,解决了现有方案采用焊接形成一体结构后在表面处理以及运输、维护方面产生的问题。

4.本发明组装式冷却器风道包括上盖板、下盖板,上盖板与下盖板间通过围板冷连接形成一端开口的风道结构,风道结构的开口端上设有出风口,所述上盖板上设有上进风口,所述上进风口上设有上导风圈,所述下盖板上设有下进风口,所述下进风口上设有下导风圈,冷风经所述上进风口、下进风口进入所述风道结构,所述风道结构内的冷风经所述出风口排出。

5.进一步,本方案的风道结构内设有导流板结构,导流板结构包括上导流板、下导流板,上导流板与上盖板的内侧、围板的内侧配合形成分隔的上风道腔,从上进风口进入的冷风经上风道腔从出风口排出,下导流板与下盖板的内侧、围板的内侧配合形成分隔的下风道腔,从下进风口进入的冷风经下风道腔从出风口排出。

6.更进一步,本方案的上盖板、围板、下盖板、上导流板、下导流板间形成的冷连接是铆接。

7.再进一步,本方案的上盖板、围板、下盖板、上导流板、下导流板间形成铆接的部位的间隙内填设有密封胶,所述密封胶与所述铆接配合形成密封铆接。

8.更进一步,本方案的上盖板、围板、下盖板、上导流板、下导流板的外表面上涂设有防腐涂层。

9.更进一步,本方案的上风道腔外部的围板上设有上风道温度传感器,上风道温度传感器采集上风道腔的温度,下风道腔外部的围板上设有下风道温度传感器,下风道温度传感器采集下风道腔的温度。

10.再进一步,本方案的上风道温度传感器、下风道温度传感器的外部设有温度传感器保护罩,温度传感器保护罩的连接边通过铆钉固定在围板上。

11.进一步,本方案的出风口的两侧的围板上设有若干吊运板。

12.更进一步,本方案的吊运板是耳形弯板结构,吊运板的两端通过铆钉固定在围板上。

13.本发明组装式冷却器风道采用组装式风道结合冷连接组装方式的方案,具有便于表面处理以及运输、维护的特点。

附图说明

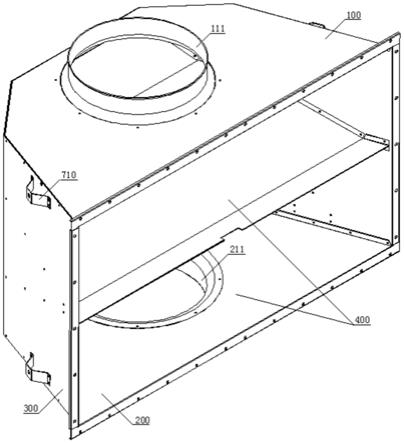

14.图1是组装式冷却器风道的立体示意图。

15.图2是组装式冷却器风道的主视示意图。

16.图3是组装式冷却器风道的左视示意图。

17.图4是组装式冷却器风道的右视示意图。

18.其中,100是上盖板,111是上导风圈,200是下盖板,211是下导风圈,300是围板,400是出风口,510是上导流板,520是下导流板,530是上风道腔,540是下风道腔,610是温度传感器保护罩,710是吊运板。

具体实施方式

19.如图1所示,本发明组装式冷却器风道包括上盖板、下盖板,上盖板与下盖板间通过围板冷连接形成一端开口的风道结构,风道结构的开口端上设有出风口,所述上盖板上设有上进风口,所述上进风口上设有上导风圈,所述下盖板上设有下进风口,所述下进风口上设有下导风圈,冷风经所述上进风口、下进风口进入所述风道结构,所述风道结构内的冷风经所述出风口排出。上述方案采用组装式风道结合冷连接组装方式的方案,其中,组装式风道采用组装件的方式进行表面处理以及运输、维护,相比焊接形成的一体结构,更加便于进行表面处理,在运输、维护方面也相比体型较大的焊接一体结构更加方便,同时有效避免了在运输过程中发生的损坏防腐涂层以及碰撞导致结构变形的风险,大幅降低了生产成本和报废率。

20.在风道存在两个进风口的情况下,为了避免两股进气流相互影响形成湍流,增大空气阻力,降低实际通风量,从而影响换热器的换热能力,如图1、2、3所示,本方案的风道结构内设有导流板结构,导流板结构包括上导流板、下导流板,上导流板与上盖板的内侧、围板的内侧配合形成分隔的上风道腔,从上进风口进入的冷风经上风道腔从出风口排出,下导流板与下盖板的内侧、围板的内侧配合形成分隔的下风道腔,从下进风口进入的冷风经下风道腔从出风口排出。基于以上方案,本方案的上盖板、围板、下盖板、上导流板、下导流板间形成的冷连接是铆接,从而便于现场组装。进一步,为了满足防漏风的要求,本方案的上盖板、围板、下盖板、上导流板、下导流板间形成铆接的部位的间隙内填设有密封胶,所述密封胶与所述铆接配合形成密封铆接。同时,为了满足防腐的要求,本方案的上盖板、围板、

下盖板、上导流板、下导流板的外表面上涂设有防腐涂层,涂装采用组件先涂装,再组装的方式,由于采用冷连接,基本不会损坏涂装表面。

21.为了及时掌握风道腔的温度,本方案的上风道腔外部的围板上设有上风道温度传感器,上风道温度传感器采集上风道腔的温度,下风道腔外部的围板上设有下风道温度传感器,下风道温度传感器采集下风道腔的温度。基于以上方案,为了保护温度传感器免受外部影响,如图4所示,本方案的上风道温度传感器、下风道温度传感器的外部设有温度传感器保护罩,温度传感器保护罩的连接边通过铆钉固定在围板上。

22.为了满足部件吊装的要求,如图1、4所示,本方案的出风口的两侧的围板上设有若干吊运板。进一步,本方案的吊运板是耳形弯板结构,吊运板的两端通过铆钉固定在围板上。

23.本方案公开了一种风力发电机组的空空冷却器的风道优化设计,增大了发电机空空冷却系统换热能力,以降低发电机绕组温度及改善风道防腐能力。本风道零件均采用预留的孔用铆钉连接,并各零件相互重叠处用硅胶密封,其中导流板的折弯边与围板铆接在一起。空气从上下布置的导风圈入口进入风道后,分别沿着两个导流板流动再从出风口出风。

24.本方案的导流板优化了风道的强度,同时将从不同入口的两股气流分层流动,互不干涉,从而减小了空气湍流带来的风阻,有效提高了通风量,增加换热器的换热量,避免了发电机超温。本方案的各零件加工产生的累计误差在风道拼装时由安装铆钉孔处预留的空间吸收,零件无内应力,系统运行时风道内无异响。本方案的各零件加工完成后分别涂装,再将涂装好的零件用铆钉连接,连接时各零件结合部位由密封胶密封,避免了大件运输及涂装,提高了涂装质量,且密封性能好,当有个别零件受损时,也只需要单独更换受损零件即可,简单方便。

25.本方案公开的系统、装置、部件等除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。本方案组装式冷却器风道并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1