凸轮轴调相装置及发动机用正时系统的制作方法

1.本发明涉及凸轮轴调相装置以及包括该凸轮轴调相装置的发动机用正时系统。

背景技术:

2.凸轮轴相位器是用于气门正时的发动机用正时系统最重要的部件之一。一般地,具有液压调相功能的凸轮轴相位器的中央油控阀包括壳体和分油套筒以及在分油套筒内部的活塞,液压油通过分油套筒和壳体进入分油套筒和活塞之间的空间,然后利用活塞在凸轮轴相位器的轴向上的往复运动将该空间内的液压油导入凸轮轴相位器的不同的油腔内来实现分油功能,从而使得凸轮轴相位器实现不同的调相功能。

3.在一些情况下,技术人员提出了省略分油套筒来实现分油功能的方案,例如专利号为us6523513b2,名称为用于内燃机的凸轮轴正时装置的美国专利就提出了一种省略分油套筒来实现分油功能的方案。但是这样的方案存在机械结构过于复杂且成本较高等问题。

技术实现要素:

4.为了克服或至少减轻上述省略分油套筒实现分油功能的技术的缺陷而做出了本发明。本发明的一个发明目的在于提供一种新型的凸轮轴调相装置,该凸轮轴调相装置能够在省略分油套筒的情况下以较简单的结构实现分油功能。本发明的另一发明目的在于提供一种包括上述凸轮轴调相装置的发动机用正时系统。

5.为了实现上述的发明目的,本发明采用如下的技术方案。

6.本发明提供了一种如下的凸轮轴调相装置,其包括凸轮轴相位器及位于所述凸轮轴相位器内的中央油控阀,所述凸轮轴相位器包括定子和转子,所述转子设置于所述定子的径向内侧并且能够相对于所述定子转动,在所述定子和所述转子之间形成沿着周向分布的多组油腔,各组油腔均包括彼此分隔开的第一油腔和第二油腔,所述中央油控阀被构造成与所述转子同轴地安装到所述转子的径向内侧,

7.所述转子形成有分别与所述第一油腔始终连通的第一导油通路、分别与所述第二油腔始终连通的第二导油通路和与形成于发动机的凸轮轴的供油通路始终连通的进油通路,并且

8.所述中央油控阀包括固定于所述转子的壳体和位于所述壳体内且能够相对于所述壳体往复运动的活塞,所述壳体形成有与所述第一导油通路始终连通第一导油孔、与所述第二导油通路始终连通的第二导油孔和与所述进油通路始终连通的进油孔,通过所述活塞的所述往复运动能够使得所述进油孔与所述第一导油孔和所述第二导油孔通过所述壳体内部的空间选择性地连通,

9.所凸轮轴调相装置还包括单向阀组件,所述单向阀组件设置于所述转子或所述中央油控阀的壳体,以使液压油从所述供油通路经由所述进油通路和所述进油孔单向流入所述壳体内部的空间。

10.优选地,所述进油通路包括:

11.进油通路轴向部分,其从所述转子的与所述凸轮轴相对的端面开始沿着轴向延伸;以及

12.进油通路径向部分,其与所述进油通路轴向部分相连且沿着所述凸轮轴相位器的径向延伸到所述转子的与所述壳体相对的面。

13.更优选地,所述单向阀组件设置于所述进油通路,以使所述进油通路单向导通。

14.更优选地,所述单向阀组件具有环形结构且包括在所述轴向上排列的单向阀板、单向阀止动部和过滤片,并且

15.所述单向阀板形成有与所述进油通路对准的单向阀片并且所述单向阀片仅能够在所述供油通路的液压油作用下开启,所述单向阀止动部形成有与所述单向阀片对准的单向油孔,所述过滤片至少覆盖所述单向油孔。

16.更优选地,所述转子形成有定位凸起,所述单向阀板和所述单向阀止动部分别形成有与所述定位凸起配合的定位孔,使得通过所述定位凸起和所述定位孔的配合能够使所述单向阀片和所述单向油孔与所述进油通路对准。

17.更优选地,所述单向阀组件设置于所述进油孔,以使所述进油孔单向导通。

18.更优选地,所述单向阀组件包括由螺旋板形成的单向阀和过滤网,所述单向阀仅能够在所述进油通路的液压油作用下开启。

19.本发明还提供了一种如下的发动机用正时系统,所述发动机用正时系统包括以上技术方案中任意一项技术方案所述的凸轮轴调相装置和凸轮轴,所述凸轮轴相位器的转子和所述中央油控阀的壳体与所述凸轮轴相对固定。

20.优选地,所述凸轮轴形成有与所述凸轮轴相位器的转子的进油通路分别连通多个供油通路。

21.更优选地,所述凸轮轴形成有与所述凸轮轴相位器的转子的进油通路连通的供油通路,所述供油通路包括环形油腔,所述环形油腔与所有所述进油通路连通。

22.通过采用上述的技术方案,本发明提供了一种新型的凸轮轴调相装置及包括该凸轮轴调相装置的发动机用正时系统,该凸轮轴调相装置的凸轮轴相位器的转子形成有与形成于凸轮轴的供油通路连通的进油通路,凸轮轴调相装置的中央油控阀不需要分油套筒而由壳体和在壳体内部能够往复运动的活塞组成,壳体形成有与进油通路连通的进油孔、与凸轮轴相位器的第一油腔连通的第一导油孔和与凸轮轴相位器的第二油腔连通的第二导油孔。这样,通过活塞相对于壳体沿着凸轮轴相位器的轴向的往复运动能够实现进油通路与第一油腔和第二油腔选择性地连通,从而能够实现分油功能。这样,根据本发明的凸轮轴调相装置在省略了现有技术的分油套筒的情况下能够以较简单的结构实现分油功能,因而成本较低。

23.此外,在根据本发明的凸轮轴调相装置中,在从供油通路到中央油控阀的壳体的内部空间的油路中还设置有单向阀组件,从而使得液压油仅能够从供油通路单向流入中央油控阀的壳体的内部空间,防止液压油反向流动导致凸轮轴调相装置发生故障。

附图说明

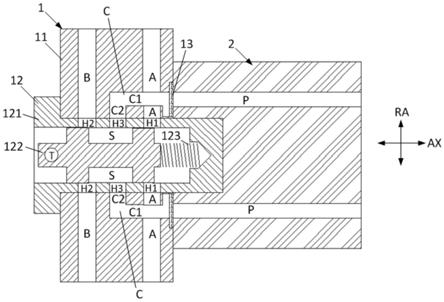

24.图1a是示出了根据本发明的第一实施方式的发动机用正时系统的局部结构的剖

视示意图;图1b是示出了图1a中的发动机用正时系统的凸轮轴相位器的单向阀组件的剖视示意图;图1c是示出了图1b中的单向阀组件的单向阀板的结构的示意图;图1d是示出了图1b中的单向阀组件的单向阀止动部的结构的示意图;图1e是示出了图1b中的单向阀组件的过滤片结构的示意图。

25.图2是示出了根据本发明的第二实施方式的发动机用正时系统的局部结构的剖视示意图。

26.图3是示出了根据本发明的第三实施方式的发动机用正时系统的局部结构的剖视示意图。

27.附图标记说明

28.1凸轮轴相位器 11转子 a第一导油通路 b第二导油通路 c进油通路 c1进油通路轴向部分 c2进油通路径向部分 12中央油控阀 121壳体 h1第一导油孔 h2第二导油孔 h3进油孔 122活塞 t排油通路 s空间 123弹簧 13单向阀组件 131单向阀板 1311单向阀片 1312单向阀片定位孔 132单向阀止动部 1321单向油孔 1322单向阀止动部定位孔 133过滤片

29.2凸轮轴 p供油通路 p1环形油腔

30.ax轴向 ra径向。

具体实施方式

31.以下将结合说明书附图对本发明的具体实施方式进行说明。根据本发明的凸轮轴相位器整体具有大致圆柱形状,如无特殊说明,本发明的轴向、径向和周向分别是指凸轮轴相位器的轴向、径向和周向;轴向一侧是指图1a、图2、图3中的左侧,轴向另一侧是指图1a、图2、图3中的右侧;径向外侧是指图1a、图2、图3中远离凸轮轴相位器的中心轴线的那侧,径向内侧是指图1a、图2、图3中接近凸轮轴相位器的中心轴线的那侧。

32.以下将首先结合说明书附图说明根据本发明的第一实施方式的发动机用正时系统,其中说明书附图省略了凸轮轴相位器的定子和端盖等部件。

33.(根据本发明的第一实施方式的发动机用正时系统)

34.根据本发明的发动机用正时系统的基本结构与根据现有技术的发动机用正时系统的基本结构大致相同。具体地,根据本发明的第一实施方式的发动机用正时系统包括安装在一起的凸轮轴调相装置和凸轮轴2。

35.具体地,在本实施方式中,凸轮轴调相装置的凸轮轴相位器1包括定子(未示出)、转子11和端盖(未示出)。端盖从轴向两侧固定于定子,转子11设置于定子的径向内侧并且能够相对于定子转动。在定子、转子11和端盖之间形成沿周向分布的多组油腔,各组油腔分别位于定子的相邻的朝向径向内侧凸出的凸起部之间,并且各组油腔包括由转子11的朝向径向外侧伸出的叶片彼此分隔开的一个对应提前相的第一油腔(或称为a油腔)和一个对应滞后相的第二油腔(或称为b油腔)。当凸轮轴相位器1朝向提前相调相时,液压油通过油路进入第一油腔中并推动转子11的叶片朝向第二油腔转动;当凸轮轴相位器1朝向滞后相调相时,油通过油路进入第二油腔中并推动转子11的叶片朝向第一油腔转动。进一步地,根据本发明的凸轮轴调相装置还包括位于转子11的径向内侧且与转子11同轴地安装于转子11的中央油控阀12,该凸轮轴相位器1属于中置式凸轮轴相位器。来自储油部的液压油被中央

油控阀12可控地导入第一油腔或第二油腔和/或从第二油腔或第一油腔流出。凸轮轴相位器1的转子11和中央油控阀12的壳体121与凸轮轴2相对固定。

36.如图1a所示,凸轮轴相位器1的转子11形成有分别与各第一油腔始终连通的第一导油通路a、分别与各第二油腔始终连通的第二导油通路b和与形成于发动机的凸轮轴2的供油通路p始终连通的进油通路c。

37.具体地,各第一导油通路a沿着径向ra延伸,并且各第一导油通路a的与中央油控阀12的下述第一导油孔h1对应的开口在轴向ax上位于相同的位置。各第二导油通路b沿着径向ra延伸,并且各第二导油通路b的与中央油控阀12的下述第二导油孔h2对应的开口在轴向ax上位于相同的位置且与第一导油通路a的上述开口在轴向ax上间隔开。

38.进油通路c包括彼此连通的进油通路轴向部分c1和进油通路径向部分c2,进油通路轴向部分c1从转子11的与凸轮轴2相对的端面开始沿着轴向ax延伸,进油通路径向部分c2与进油通路轴向部分c1的轴向一侧端相连且沿着径向ra延伸到转子11的与中央油控阀12的壳体121相对的面。各进油通路径向部分c2的与中央油控阀12的下述进油孔h3对应的开口在轴向ax上位于相同的位置,且与第一导油通路a的上述开口和第二导油通路b的上述开口在轴向ax上间隔开。在轴向ax上,进油通路径向部分c2的上述开口位于第一导油通路a的上述开口和第二导油通路b的上述开口之间。

39.进一步地,在转子11的内部,第一导油通路a、第二导油通路b和进油通路c在轴向ax上彼此分隔开,使得它们之间并不直接连通。

40.如图1a所示,中央油控阀12包括固定于转子11的壳体121、位于壳体121内且能够相对于壳体121沿着轴向ax往复运动的活塞122以及位于壳体121内的弹簧123。

41.具体地,壳体121具有轴向另一侧端封闭的圆筒形状,壳体121例如以过盈配合的方式固定安装于转子11的中央部位形成的安装孔中。壳体121形成有与各第一导油通路a始终连通第一导油孔h1、与各第二导油通路b始终连通的第二导油孔h2和与各进油通路c始终连通的进油孔h3。该第一导油孔h1、第二导油孔h2和进油孔h3均为在径向ra上贯通壳体121的通孔,并且分别使得第一导油通路a、第二导油通路b和进油通路c与壳体121的内部连通。在轴向ax上,进油孔h3位于第一导油孔h1和第二导油孔h2之间并且与活塞122的下述两个凸缘部之间的空间s连通。

42.进一步地,活塞122具有圆柱形状的主体部和形成于主体部的在轴向ax上彼此间隔开的两个凸缘部。该两个凸缘部将壳体121内部分隔成不同的空间,位于两个凸缘部之间的空间s经由壳体121的进油孔h3与进油通路c始终连通,并且该空间s通过活塞122的沿着轴向ax的往复运动能够经由第一导油孔h1与第一导油通路a连通或者经由第二导油孔h2与第二导油通路b连通,从而使得来自进油通路c的液压油能够经由该空间s向第一油腔或第二油腔选择性地供油。另外,活塞122还形成有排油通路t,同样经由活塞122的沿着轴向ax的往复运动能够使得排油通路t与第一导油通路a和第二导油通路b选择性地连通。

43.进一步地,弹簧123为圆柱螺旋弹簧。弹簧123的轴向一侧端抵接于活塞122的轴向另一侧端,弹簧123的轴向另一侧端抵接于壳体121。弹簧123能够配合图中未示出的电磁阀组件以期望的方式控制活塞122的沿着轴向ax的往复运动。

44.如图1a至图1e所示,在本实施方式中,凸轮轴调相装置还包括单向阀组件13,单向阀组件13设置于转子11且在径向ra上位于进油通路c与进油通路c的与凸轮轴2相对的开口

相同的位置,单向阀组件13具有环形结构,从而能够覆盖所有的进油通路c的与凸轮轴2相对的开口。如图1b所示,单向阀组件13包括在轴向ax上排列的单向阀板131、单向阀止动部132和过滤片133,单向阀板131、单向阀止动部132和过滤片133可以固定在一起。在这三者中,单向阀板131位于轴向一侧的位置,过滤片133位于轴向另一侧的位置,单向阀止动部132位于单向阀板131和过滤片133之间。

45.具体地,如图1c所示,单向阀板131具有环形形状。单向阀板131的环形板体形成有与各进油通路c对准的单向阀片1311并且单向阀片1311仅能够在供油通路p的液压油作用下开启。单向阀板131还形成有与转子11形成的定位凸起(未示出)配合的单向阀板定位孔1312,通过定位凸起和单向阀板定位孔1312的配合能够使单向阀片1311与进油通路c对准。

46.进一步地,如图1d所示,单向阀止动部132具有环形形状。单向阀止动部132的环形主体形成有与单向阀片1311对准的单向油孔1321。单向阀止动部132还形成有与转子11形成的上述定位凸起配合的单向阀止动部定位孔1322,通过定位凸起与单向阀止动部定位孔1322的配合能够使单向油孔1321与进油通路c对准。

47.进一步地,如图1e所示,过滤片133具有环形形状并且形成大量的网孔,使得在过滤片133覆盖单向油孔1321的状态下对经由过滤片133流入单向油孔1321的液压油进行过滤。

48.在本实施方式中,如图1a所示,凸轮轴2固定于转子11和中央油控阀12的壳体121以相对于转子11和壳体121固定。凸轮轴2形成有与凸轮轴相位器1的转子11的进油通路c分别连通多个供油通路p,该多个供油通路p沿着轴向ax延伸且与发动机用正时系统的供油部相连,使得来自供油部的液压油能够流入供油通路p内。

49.以上说明了根据本发明的第一实施方式的发动机用正时系统的结构,以下将举例说明该正时系统的工作过程。

50.例如,当发动机控制单元发出控制指令使得正时系统向提前相调相时,活塞122沿着轴向ax朝向轴向另一侧运动,使得活塞122的两个凸缘部之间的空间s与进油孔h3和第一导油孔h1连通。来自供油部的液压油通过供油通路p经由单向阀组件13导入进油通路c,然后液压油从进油通路c经由进油孔h3导入活塞122的两个凸缘部之间的空间s,再从该空间s经由第一导油孔h1导入第一导油通路a,最终进入第一油腔;另外,与此同时,第二油腔中的液压油则通过第二导油通路b经由第二导油孔h2导入比活塞122的位于轴向一侧的凸缘部靠轴向一侧的空间,然后通过活塞122的排油通路t返回供油部。由此,转子11在第一油腔中的液压油的作用下相对于定子转动,从而实现向提前相调相的目的。

51.以上说明了根据本发明的第一实施方式的发动机用正时系统的结构并举例说明了该正时系统的工作过程,以下将说明根据本发明的第二实施方式的发动机用正时系统的结构。

52.(根据本发明的第二实施方式的发动机用正时系统)

53.根据本发明的第二实施方式的发动机用正时系统的基本结构与根据本发明的第一实施方式的发动机用正时系统的基本结构大致相同,以下将主要说明两者之间的不同之处。

54.如图2所示,在本实施方式中,凸轮轴2形成有与凸轮轴相位器1的转子11的进油通路c连通的供油通路p,供油通路p包括沿着径向ra延伸的部分以及在凸轮轴2的与凸轮轴相

位器1交接的位置处形成的环形油腔p1,环形油腔p1与所有进油通路c连通。这样,不必在安装凸轮轴2时使得凸轮轴2的各供油通路p与凸轮轴相位器1的各进油通路c分别对准,与第一实施方式相比,能够节省安装成本;另外,与第一实施方式相比,还能够节省在凸轮轴2上加工供油通路p的加工成本。

55.以上说明了根据本发明的第二实施方式的发动机用正时系统的结构,以下将说明根据本发明的第三实施方式的发动机用正时系统的结构。

56.(根据本发明的第三实施方式的发动机用正时系统)

57.根据本发明的第三实施方式的发动机用正时系统的基本结构与根据本发明的第一实施方式的发动机用正时系统的基本结构大致相同,以下将主要说明两者之间的不同之处。

58.如图3所示,凸轮轴相位器1的单向阀组件13并不设置于进油通路c,代替地,单向阀组件13设置于中央油控阀12的壳体121且位于进油孔h3处。在本实施方式中,单向阀组件13包括由螺旋板形成的单向阀和过滤网,单向阀仅在进油通路c的液压油作用下开启。具体地,当来自进油通路c的液压油的油压作用于由螺旋板形成的单向阀时,该单向阀的直径缩小使得液压油能够通过进油孔h3进入中央油控阀12的壳体121的内部。

59.以上已经对本发明的具体技术方案进行了详细的阐述,还进行如下的补充说明。

60.i.虽然在以上的具体实施方式中没有明确说明,但是应当理解,在根据本发明的发动机用正时系统的凸轮轴相位器1中,进油通路轴向部分c1可以在转子11烧结的过程中直接形成,进油通路径向部分c2可以通过生车加工形成。

61.ii.在根据本发明的发动机用正时系统中,液压油的油路比现有技术的油路短,从而能够改善正时系统的性能。

62.iii.虽然在以上的具体实施方式中没有明确说明,但是应当理解,过滤片可以不是环状的整体,而可以是仅覆盖单向阀片1311和单向油孔1321的过滤部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1