隔热罩加工一体机的制作方法

1.本发明涉及汽车部件加工技术领域,具体讲的是一种隔热罩加工一体机。

背景技术:

2.汽车排气系统是汽车发动机在工作过程中重要的一项系统部件,而且排气系统中的排气管上需要安装隔热件对排气管进行隔热,减少排气热量对发动机等工作部件的影响,目前隔热方式大多采用隔热棉等材质,也即在汽车排气管的外围加装隔热罩,现有技术的隔热罩其结构一般包括壳体,所述壳体的内壁上连接有隔热棉。该现有技术的汽车排气系统用隔热罩在加工时,首先在隔热罩壳体的内壁上涂覆耐高温胶,然后人工将与隔热罩壳体内壁形状相配的隔热棉压放在隔热罩壳体的内壁上,使隔热棉与隔热罩壳体的内壁上的耐高温胶粘接,等隔热棉与隔热罩壳体的内壁粘接牢固后再将带有隔热棉的隔热罩壳体进行激光刻字或打标处理。该现有技术的汽车排气系统用隔热罩其加工的过程均是人工操作,比如人工将耐高温胶涂覆在隔热罩壳体的内壁上,将隔热棉压放在壳体内壁上,然后将带有隔热棉的隔热罩壳体放置在自动刻字机上进行刻字等。首先,人工操作耗时较长,需人力较多,加工繁琐,生产线过长,占地面积大,周转工位较多,生产效率较低,加工生产成本较高,且易产生混料与遗漏工序,隔热罩加工的精度低。其次,在涂胶过程中,易出现涂胶不均匀,过度或少涂胶的现象,导致隔热棉粘接不牢,影响隔热罩加工的精度。因此,现有技术的人工加工隔热罩不能满足产品技术的需求。

技术实现要素:

3.本发明要解决的技术问题是,克服以上现有技术的缺陷,提供一种集成度高、加工效率高,加工精度高且加工生产成本低的隔热罩加工一体机。

4.本发明的技术解决方案是,提供一种具有以下结构的隔热罩加工一体机:

5.它包括

6.工作台;

7.旋转台,可转动连接在工作台上,所述的旋转台上连接有四个沿旋转台周向分布且可供隔热罩壳体放置的载物台;

8.驱动电机,连接在工作台底部,与旋转台传动连接,用于驱动旋转台旋转;

9.支撑架,连接在旋转台上,与旋转台同步转动,所述的支撑架上连接有四个与载物台相对应且位于载物台上方的压料机构,所述的压料机构用于将隔热棉向下压装在载物台上隔热罩壳体的内壁上;

10.所述的工作台上设有与四个载物台相对应设置的四个加工工位:装配工位、涂胶工位、刻字工位和烘干工位,所述的装配工位用于将隔热罩壳体放置的载物台上且将隔热棉放置在该载物台上方的压料机构上;当装配工位的载物台及压料机构转动至涂胶工位时,该涂胶工位将胶水涂覆在载物台的隔热罩壳体内壁上,且压料机构将隔热棉压装在涂覆有胶水的隔热罩壳体内壁上;当压装有隔热棉的隔热罩壳体从涂胶工位转动至刻字工位

时,该刻字工位在隔热罩壳体的外侧壁上刻字;当隔热罩壳体从刻字工位转动至烘干工位时,该烘干工位可将隔热罩壳体上粘接隔热棉的胶水烘干;当隔热罩壳体从烘干工位转动至装配工位时,该隔热罩壳体加工完毕可取出。

11.采用以上结构后,本发明一种隔热罩加工一体机与现有技术相比,具有以下优点:

12.该隔热罩加工一体机将加工隔热罩的四个工位集成在工作台上,也即将装配工位、涂胶工位、刻字工位和烘干工位设置在同一个工作台上,且通过驱动电机带动旋转台转动,使旋转台上的四个载物台及载物台上方的四个压料机构在四个工位之间旋转切换;在加工隔热罩时,操作人员在装配工位处,将隔热罩壳体放置在载物台上且将隔热棉放置在压料机构上,当装配工位的载物台及压料机构转动至涂胶工位时,该涂胶工位将胶水涂覆在载物台的隔热罩壳体内壁上,且压料机构将隔热棉压装在涂覆有胶水的隔热罩壳体内壁上,且此时位于装配工位的操作人员可将下一个隔热罩壳体及隔热棉装配至转动到装配工位的载物台及压料机构上;当压装有隔热棉的隔热罩壳体从涂胶工位转动至刻字工位时,该刻字工位在隔热罩壳体的外侧壁上刻字;当隔热罩壳体从刻字工位转动至烘干工位时,该烘干工位可将隔热罩壳体上粘接隔热棉的胶水烘干;当隔热罩壳体从烘干工位转动至装配工位时,该隔热罩壳体加工完毕可取出,依次类推,不断循环,旋转台每转动一个工位,则有一个隔热罩加工完毕;因此该隔热罩加工一体机集成度高、加工效率高,加工精度高,占用室内空间小且加工生产成本低。

13.作为改进,所述的工作台上连接有红外检测单元,该红外检测单元与涂胶工位的控制电路电性连接,用于检测涂胶工位的载物台上是否承载有隔热罩壳体,若涂胶工位的载物台没有承载隔热罩壳体,则涂胶工位停止工作。这样设置的有益效果为:红外检测单元的设置可利用红外线的传感作用实时监测转动至涂胶工位的载物台上是否承载有隔热罩壳体,若涂胶工位的载物台没有承载隔热罩壳体,则涂胶工位停止工作,避免在漏放隔热罩壳体的情况下,涂胶工位将胶水涂覆在载物台上,造成胶水浪费及弄脏弄坏载物台,其安全性能好。

14.作为优选,所述的载物台上设有内凹且与隔热罩壳体外侧壁轮廓形状相配的容置槽,且容置槽的内侧壁上设有定位结构,用于使隔热罩壳体定位在容置槽内。这样设置的有益效果为:载物台上容置槽的设置以及容置槽的内侧壁上的定位结构的设置,使隔热罩壳体放置的更加牢固、稳定,不易移位、偏移,提高加工的精确度;所述的定位结构为设置在容置槽内与隔热罩壳体相配嵌合的凹槽或凸起或其他定位及防滑结构。

15.作为优选,每个压料机构包括支撑板、驱动气缸和供隔热棉放置的载物板,所述的支撑板沿支撑架的高度方向滑动配合在支撑架上,且支撑板的底部连接一压头;所述的支撑板上设有通孔,所述的通孔内滑动配合有压杆,该压杆的下端与载物板连接,所述的压杆上套设有使压杆复位的弹性件;所述的载物板上设有可供压头自上而下穿过的压装孔;所述的驱动气缸安装在支撑架上,且驱动气缸活塞杆的下端与支撑板连接;当驱动气缸驱动支撑板向下移动至载物板的底部与压料机构下方的载物台相抵时,载物板位置固定,且随着支撑板的向下移动使压杆克服弹性件的弹力并在支撑板的通孔内滑动,使压头带动载物板上的隔热棉自上而下穿过压装孔并将隔热棉压装在载物板上的隔热罩壳体内壁上。这样设置的有益效果为:该压料机构的设置,在驱动气缸驱动支撑板向下移动至载物板的底部与压料机构下方的载物台相抵时,该载物板的底部对载物台上的隔热罩壳体起到压紧作

用,防止隔热罩壳体偏移;载物板上压装孔与压头的配合设置,不仅使隔热棉能准确地被压头压装在涂覆有胶水的隔热罩壳体内壁上,而且在压头压下隔热棉时,使隔热棉发生变形,从而使平板状的隔热棉能更好地与隔热罩壳体内壁贴合,从而使隔热棉粘接的更加牢固、紧密。

16.作为优选,所述的压头包括连接在支撑板底部的压头本体,所述压头本体的底部形状与隔热罩壳体的内壁形状相配,且压头本体的底部分布有向下延伸的定位针,所述的定位针用于在压头压装隔热棉时,可刺进隔热棉并带动隔热棉向下压装在隔热罩壳体内壁上,且在压头脱离隔热棉时,该定位针从隔热棉中脱离。这样设置的有益效果为:压头本体的底部分布的定位针在压头下压接触到隔热棉时,可刺进隔热棉内,这样可防止隔热棉在下压过程中偏移,保证隔热棉的装配精度,在隔热棉粘接在隔热罩壳体内壁上时,随着压头的上移,可使定位针脱离隔热棉。

17.作为优选,所述压头本体的底部设有多个安装孔,每个安装孔自下而上依次包括分离孔、滑孔和弹簧孔,所述滑孔的孔径尺寸小于分离孔和弹簧孔的孔径尺寸,且滑孔和弹簧孔之间设有限位台阶;所述的定位针滑动配合在滑孔内,且定位针的上端设有可与限位台阶相抵的头部,定位针的下端设有可伸出或缩回分离孔的针尖部;所述弹簧孔内设有压缩弹簧,该压缩弹簧的下端与定位针的头部相抵,压缩弹簧的上端与安装孔上端的端盖连接。这样设置的有益效果为:定位针在压缩弹簧的弹力下可伸出分离孔,在压头下压接触到隔热棉时,针尖部可刺进隔热棉内,当定位针带动隔热棉粘接在隔热罩壳体内壁上时,定位针的针尖部与隔热罩壳体内壁相抵,从而使定位针能缩回安装孔,避免定位针扎穿隔热罩壳体;另外,分离孔的孔径的设置,避免在定位针脱离隔热棉时将隔热棉的一部分带入到安装孔内。

18.作为优选,所述的涂胶工位包括

19.连接在工作台上的第一滑轨;

20.第一滑动座,滑动配合在第一滑轨上;

21.第一电机,与第一滑动座传动连接,用于驱动第一滑动座沿第一滑轨滑动;

22.立架,连接在第一滑动座上,随第一滑动座同步运动,所述立架上连接有第二滑轨;

23.第二滑动座,滑动配合在第二滑轨上,且第二滑动座的滑动方向与第一滑动座的滑动方向垂直;

24.第二电机,与第二滑动座传动连接,用于驱动第二滑动座沿第二滑轨往复滑动;

25.胶水喷嘴,连接在第二滑动座靠近旋转台的一端,随第二滑动座同步移动,所述的胶水喷嘴在第二电机的驱动下可伸进位于涂胶工位的隔热罩壳体的上方并往复运动将胶水涂覆在隔热罩壳体上。这样设置的有益效果为:由于第一电机可驱动第一滑动座沿第一滑轨滑动,第二电机可驱动第二滑动座沿第二滑轨往复滑动,且第二滑动座滑动配合在第一滑动座立架上的第二滑轨上,第二滑动座的滑动方向与第一滑动座的滑动方向垂直,这样在第一电机和第二电机的驱动下,该胶水喷嘴喷出的胶水整体呈z字形或s形且沿隔热罩壳体的长度方向延伸,从而使胶水能均匀涂覆在隔热罩壳体的内壁上,使隔热棉粘接的更加牢固。

26.作为优选,所述胶水喷嘴的出胶口外缘连接有毛刷。这样设置的有益效果为:该毛

刷不仅可延缓胶水的流出速度,保证胶水的涂覆量,而且在涂胶完毕后胶水喷嘴移出的过程中可防止胶水因粘连而产生拉丝而弄脏工作台;且该毛刷的设置也避免灰尘等进入胶水喷嘴,避免胶水喷嘴堵塞;所述的胶水为能耐1200度高温的耐高温胶或无机矿物胶。

27.作为优选,所述的刻字工位是指所述工作台的底部连接一激光刻字机,该激光刻字机用于在压装有隔热棉的隔热罩壳体从涂胶工位转动至刻字工位时,该激光刻字机在隔热罩壳体的外侧壁上刻字。这样设置的有益效果为:采用激光刻字机,尤其是选择3d激光刻字机,从而方便在凹凸不平的隔热罩外侧壁上刻字操作,避免漏刻。

28.作为优选,所述的烘干工位包括恒温风干机,所述恒温风干机的出风口通过管道与工作台底部的风嘴连通,所述的载物台上分布有多个贯穿载物台顶壁和底壁且下端可与风嘴相连通的吹风孔,当承载有隔热罩壳体的载物台从刻字工位转动至烘干工位时,所述的风嘴与吹风孔的下端连通;所述吹风孔的位置及分布与隔热罩壳体上涂覆胶水的位置及分布在竖直方向上相对应。这样设置的有益效果为:所述的恒温风干机用于对隔热罩壳体上未干的胶水进行烘干,从而使隔热棉能快速粘接牢固。吹风孔的位置及分布与隔热罩壳体上涂覆胶水的位置及分布在竖直方向上相对应,也即若该涂覆胶水的位置及分布为z字形且沿隔热罩壳体长度方向延伸,那么吹风孔的位置在涂覆胶水所形成轨迹的正下方且吹风孔沿涂覆胶水的长度方向呈现与胶水痕迹相同的z字形分布;若该涂覆胶水的位置及分布为s形且沿隔热罩壳体长度方向延伸,那么吹风孔的位置在涂覆胶水所形成轨迹的正下方且吹风孔沿涂覆胶水的长度方向呈现与胶水痕迹相同的s形分布,这样可针对涂覆胶水所形成轨迹对涂覆胶水进行烘干操作,快速缩短胶水的凝固时间,提高产品的加工效率。

附图说明

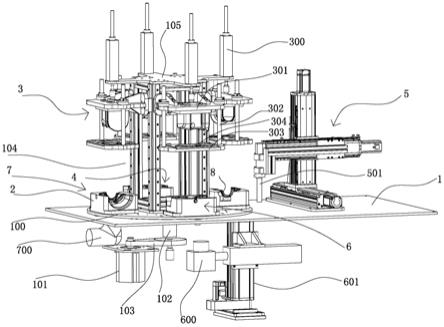

29.图1是本发明隔热罩加工一体机的结构示意图。

30.图2是本发明隔热罩加工一体机另一角度的结构示意图。

31.图3是本发明隔热罩加工一体机的压料机构的局部结构示意图。

32.图4是本发明隔热罩加工一体机的涂胶工位的结构示意图。

33.图5是本发明隔热罩加工一体机的压料机构的剖视结构示意图。

34.图6是本发明隔热罩加工一体机的压料机构的压头的剖视结构示意图。

35.图7是本发明隔热罩加工一体机的胶水喷嘴的涂覆胶水轨迹与载物台的吹风孔分布示意图。

36.如图所示:

37.1、工作台,100、旋转台,101、驱动电机,102、驱动轴,103、皮带,104、支撑架,105、安装板,2、载物台,200、容置槽,201、吹风孔,3、压料机构,300、驱动气缸,301、支撑板,302、压杆,303、载物板,304、压装孔,305、通孔,306、弹性件,4、装配工位,5、涂胶工位,500、毛刷,501、第一滑轨,502、第一滑动座,503、第一电机,504、立架,505、第三滑轨,506、第三电机,507、第三滑动座,508、第二滑动座,509、第二滑轨,510、第二电机,511、胶水喷嘴,6、刻字工位,600、激光刻字机,601、支杆,7、烘干工位,700、风嘴,8、隔热罩壳体,9、压头,900、压头本体,901、安装孔,902、压缩弹簧,903、定位针,904、分离孔,905、滑孔,906、弹簧孔,907、头部,908、针尖部,909、限位台阶,910、端盖,10、隔热棉,11、胶水轨迹。

具体实施方式

38.下面结合附图和具体实施例对本发明作进一步详细说明。

39.参见图1~图7所示;本发明一种隔热罩加工一体机,其用于汽车排气系统排气管的隔热罩的加工;其结构包括工作台1;旋转台100,可转动连接在工作台1上,所述的旋转台100上连接有四个沿旋转台100周向分布且可供隔热罩壳体8放置的载物台2;所述的载物台2上设有内凹且与隔热罩壳体8外侧壁轮廓形状相配的容置槽200,且容置槽200的内侧壁上设有定位结构,用于使隔热罩壳体8定位在容置槽200内。载物台2上容置槽200的设置以及容置槽200的内侧壁上的定位结构的设置,使隔热罩壳体放置的更加牢固、稳定,不易移位、偏移,提高加工的精确度;所述的定位结构为设置在容置槽200内与隔热罩壳体8相配嵌合的凹槽或凸起或其他定位及防滑结构。驱动电机101,连接在工作台1底部,与旋转台100下端的驱动轴102通过皮带103传动连接,用于驱动旋转台100旋转;支撑架104,连接在旋转台100上,与旋转台400同步转动,所述的支撑架104上连接有四个与载物台2相对应且位于载物台2上方的压料机构3,所述的压料机构3用于将隔热棉10向下压装在载物台2上隔热罩壳体8的内壁上;所述的工作台1上设有与四个载物台2相对应设置的四个加工工位:装配工位4、涂胶工位5、刻字工位6和烘干工位7,所述的装配工位4用于将隔热罩壳体8放置的载物台2上的容置槽200内且将隔热棉10放置在该载物台2上方的压料机构3上;当装配工位4的载物台2及压料机构3转动至涂胶工位5时,该涂胶工位5将胶水涂覆在载物台2的隔热罩壳体8内壁上,且压料机构3将隔热棉10压装在涂覆有胶水的隔热罩壳体8内壁上;当压装有隔热棉10的隔热罩壳体8从涂胶工位5转动至刻字工位6时,该刻字工位6在隔热罩壳体8的外侧壁上刻字;当隔热罩壳体8从刻字工位6转动至烘干工位7时,该烘干工位7可将隔热罩壳体8上粘接隔热棉10的胶水烘干;当隔热罩壳体8从烘干工位7转动至装配工位4时,该隔热罩壳体8加工完毕可取出。当然,该隔热罩加工一体机还包括控制箱,该控制箱可以为控制器总成或工作电脑等,其与涂胶工位、刻字工位烘干工位以及驱动电机电性连接,用于控制涂胶工位、刻字工位烘干工位以及驱动电机动作。该隔热罩加工一体机将加工隔热罩的四个工位集成在工作台上,也即将装配工位、涂胶工位、刻字工位和烘干工位设置在同一个工作台上,且通过驱动电机带动旋转台转动,使旋转台上的四个载物台及载物台上方的四个压料机构在四个工位之间旋转切换;在加工隔热罩时,操作人员在装配工位处,将隔热罩壳体放置在载物台上且将隔热棉放置在压料机构上,当装配工位的载物台及压料机构转动至涂胶工位时,该涂胶工位将胶水涂覆在载物台的隔热罩壳体内壁上,且压料机构将隔热棉压装在涂覆有胶水的隔热罩壳体内壁上,且此时位于装配工位的操作人员可将下一个隔热罩壳体及隔热棉装配至转动到装配工位的载物台及压料机构上;当压装有隔热棉的隔热罩壳体从涂胶工位转动至刻字工位时,该刻字工位在隔热罩壳体的外侧壁上刻字;当隔热罩壳体从刻字工位转动至烘干工位时,该烘干工位可将隔热罩壳体上粘接隔热棉的胶水烘干;当隔热罩壳体从烘干工位转动至装配工位时,该隔热罩壳体加工完毕可取出,依次类推,不断循环,旋转台每转动一个工位,则有一个隔热罩加工完毕;因此该隔热罩加工一体机集成度高、加工效率高,加工精度高,占用室内空间小且加工生产成本低。

40.作为一种实施例,所述的工作台1上连接有红外检测单元,该红外检测单元与涂胶工位5的控制电路及控制箱电性连接,用于检测涂胶工位5的载物台2上是否承载有隔热罩壳体8,若涂胶工位5的载物台2没有承载隔热罩壳体8,则涂胶工位5停止工作。红外检测单

元的设置可利用红外线的传感作用实时监测转动至涂胶工位的载物台上是否承载有隔热罩壳体,若涂胶工位的载物台没有承载隔热罩壳体,则涂胶工位停止工作,避免在漏放隔热罩壳体的情况下,涂胶工位将胶水涂覆在载物台上,造成胶水浪费及弄脏弄坏载物台,其安全性能好。

41.再次参见图1~图3所示,作为本发明的一种实施例;每个压料机构3包括支撑板301、驱动气缸300和供隔热棉放置的载物板303,所述的支撑板301沿支撑架104的高度方向滑动配合在支撑架104上,且支撑板301的底部连接一压头9;所述的支撑板301上设有通孔305,所述的通孔305内滑动配合有压杆302,该压杆302的下端与载物板303连接,所述的压杆302上套设有使压杆302复位的弹性件306;所述的载物板303上设有可供压头9自上而下穿过的压装孔304;所述的驱动气缸300竖直安装在支撑架104顶部水平设置的安装板105上,且驱动气缸300活塞杆的下端与支撑板301连接;当驱动气缸300驱动支撑板301向下移动至载物板303的底部与压料机构3下方的载物台2相抵时,载物板303位置固定,且随着支撑板301的向下移动使压杆302克服弹性件306的弹力并在支撑板301的通孔305内滑动,使压头9带动载物板303上的隔热棉10自上而下穿过压装孔304并将隔热棉10压装在载物板2上的隔热罩壳体8内壁上。该压料机构3的设置,在驱动气缸300驱动支撑板301向下移动至载物板303的底部与压料机构3下方的载物台2相抵时,该载物板303的底部对载物台2上的隔热罩壳体8起到压紧作用,防止隔热罩壳体8偏移;载物板303上压装孔304与压头9的配合设置,不仅使隔热棉10能准确地被压头9压装在涂覆有胶水的隔热罩壳体8内壁上,而且在压头9压下隔热棉10时,使隔热棉10发生变形,从而使平板状的隔热棉10能更好地与隔热罩壳体8内壁贴合,从而使隔热棉10粘接的更加牢固、紧密。

42.再次参见图3和图5所示,作为本发明的一种实施例;所述的压头9包括连接在支撑板301底部的压头本体900,所述压头本体900的底部形状与隔热罩壳体8的内壁形状相配,且压头本体900的底部分布有向下延伸的定位针903,所述的定位针903用于在压头9压装隔热棉10时,可刺进隔热棉10内并带动隔热棉10向下压装在隔热罩壳体8内壁上,且在压头9脱离隔热棉10时,该定位针903从隔热棉10中脱离。压头本体900的底部分布的定位针903在压头9下压接触到隔热棉10时,可刺进隔热棉10内,这样可防止隔热棉10在下压过程中偏移,保证隔热棉10的装配精度,在隔热棉10粘接在隔热罩壳体8内壁上时,随着压头9的上移,可使定位针903脱离隔热棉10。

43.再次参见图6所示,作为本发明的一种实施例;所述压头本体900的底部设有多个安装孔901,每个安装孔901自下而上依次包括分离孔904、滑孔905和弹簧孔906,所述滑孔905的孔径尺寸小于分离孔904和弹簧孔906的孔径尺寸,且滑孔905和弹簧孔906之间设有限位台阶909;所述的定位针903滑动配合在滑孔905内,且定位针903的上端设有可与限位台阶909相抵的头部907,定位针903的下端设有可伸出或缩回分离孔904的针尖部908;所述弹簧孔906内设有压缩弹簧902,该压缩弹簧902的下端与定位针903的头部907相抵,压缩弹簧902的上端与安装孔901上端的端盖910连接。定位针903在压缩弹簧902的弹力下可伸出分离孔904,在压头9下压接触到隔热棉10时,针尖部908可刺进隔热棉10内,当定位针903带动隔热棉10粘接在隔热罩壳体8内壁上时,定位针903的针尖部908与隔热罩壳体8内壁相抵,从而使定位针903能缩回安装孔901,避免定位针903扎穿隔热罩壳体8;另外,分离孔904的孔径的设置,避免在定位针903脱离隔热棉10时将隔热棉10的一部分带入到安装孔901

内。

44.再次参见图2和图4所示,作为本发明的一种实施例;所述的涂胶工位5包括连接在工作台上的第一滑轨501;第一滑动座502,滑动配合在第一滑轨501上;第一电机503,与第一滑动座502传动连接,用于驱动第一滑动座502沿第一滑轨501滑动;立架504,连接在第一滑动座502上,随第一滑动座502同步运动,所述立架504上连接有第二滑轨509;第二滑动座508,滑动配合在第二滑轨509上,且第二滑动座508的滑动方向与第一滑动座502的滑动方向垂直;第二电机510,与第二滑动座508传动连接,用于驱动第二滑动座508沿第二滑轨509往复滑动;所述立架504的高度方向上连接有第三滑轨505,所述的第三滑轨505上滑动配合有第三滑动座507,且第三滑轨505上连接有驱动第三滑动座507滑动的第三电机506;所述的第一电机503驱动第一滑动座502滑动、第二电机510驱动第二滑动座508滑动以及第三电机506驱动第三滑动座507滑动,均是采用在电机的转轴上同轴连接丝杠,在滑动座上设置与丝杠螺纹连接的螺纹孔,丝杠在电机的驱动下转动,从而使滑动座沿丝杠的长度方向移动。胶水喷嘴511,连接在第二滑动座508靠近旋转台100的一端,随第二滑动座508同步移动,所述的胶水喷嘴511在第二电机510的驱动下可伸进位于涂胶工位5的隔热罩壳体8的上方并往复运动将胶水涂覆在隔热罩壳体8上。由于第一电机可驱动第一滑动座沿第一滑轨滑动,第二电机可驱动第二滑动座沿第二滑轨往复滑动,且第二滑动座滑动配合在第一滑动座立架上的第二滑轨上,第二滑动座的滑动方向与第一滑动座的滑动方向垂直,这样在第一电机和第二电机的驱动下,该胶水喷嘴喷出的胶水整体呈z字形或s形且沿隔热罩壳体的长度方向延伸,从而使胶水能均匀涂覆在隔热罩壳体的内壁上,使隔热棉粘接的更加牢固。

45.再次参见图4所示,作为本发明的一种实施例;所述胶水喷嘴511的出胶口外缘连接有毛刷500。该毛刷500不仅可延缓胶水的流出速度,保证胶水的涂覆量,而且在涂胶完毕后胶水喷嘴移出的过程中可防止胶水因粘连而产生拉丝而弄脏工作台;且该毛刷的设置也避免灰尘等进入胶水喷嘴,避免胶水喷嘴堵塞;所述的胶水为能耐1200度高温的耐高温胶或无机矿物胶。

46.再次参见图1和图2所示,作为本发明的一种实施例;所述的刻字工位6是指所述工作台1的底部连接一激光刻字机600,该激光刻字机600用于在压装有隔热棉10的隔热罩壳体8从涂胶工位5转动至刻字工位6时,该激光刻字机600在隔热罩壳体的外侧壁上刻字。所述工作台1的底部连接一支杆601,所述的激光刻字机600滑动连接在支杆601上,该激光刻字机600可在支杆上实时调节高度,以适应在不光滑的隔热罩壳体表面刻字;采用激光刻字机,尤其是选择3d激光刻字机,从而方便在凹凸不平的隔热罩外侧壁上刻字操作,避免漏刻。

47.再次参见图1和图7所示,作为本发明的一种实施例;所述的烘干工位7包括恒温风干机,所述恒温风干机的出风口通过管道与工作台1底部的风嘴700连通,所述的载物台2上分布有多个贯穿载物台2顶壁和底壁且下端可与风嘴相连通的吹风孔201,当承载有隔热罩壳体8的载物台2从刻字工位6转动至烘干工位7时,所述的风嘴700与吹风孔201的下端连通;所述吹风孔201的位置及分布与隔热罩壳体8上涂覆胶水的位置及分布在竖直方向上相对应。所述的恒温风干机用于对隔热罩壳体上未干的胶水进行烘干,从而使隔热棉能快速粘接牢固。吹风孔201的位置及分布与隔热罩壳体8上涂覆胶水的位置及分布在竖直方向上

相对应,也即若该涂覆胶水轨迹11为z字形且沿隔热罩壳体8长度方向延伸,那么吹风孔201的位置在涂覆胶水所形成涂覆胶水轨迹11的正下方且吹风孔201沿涂覆胶水的长度方向呈现与胶水轨迹或痕迹相同的z字形分布;若该涂覆胶水轨迹11为s形且沿隔热罩壳体长度方向延伸,那么吹风孔的位置在涂覆胶水所形成轨迹的正下方且吹风孔沿涂覆胶水的长度方向呈现与胶水痕迹相同的s形分布,这样可针对涂覆胶水所形成轨迹对涂覆胶水进行烘干操作,快速缩短胶水的凝固时间,提高产品的加工效率。

48.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1