一种无级可变气门升程液压挺柱组件的制作方法

1.本发明涉及发动机液压挺柱技术领域,尤其涉及一种无级可变气门升程液压挺柱组件。

背景技术:

2.在汽车节能减排技术中,可变气门升程技术作为一种可以提高发动机性能的技术,可以使发动机相关系统的结构或参数在不同工况下得到优化,从而能较好地降低发动机燃油消耗。其中,连续可变式气门升程(continual variable valve lift,缩写cvvl)技术,可以根据发动机的运行工况改变气门升程量,使得节气门始终处于较大开度的范围内,能有效的降低油耗和排放、提高发动机功率和扭矩。

3.为了保证气门关闭严密,在气门杆端与气门驱动件(摇臂、挺杆或凸轮)之间留有适当的间隙,称为气门间隙。然而,气门间隙在热车和冷车时受气门杆高度影响而发生变化,间隙过大导致气门的开启量,气门升程减少引起进气不足,排气不彻底,间隙过小会引起气门关闭不严引起漏气,造成动力下降。液压挺柱是气门间隙调整的重要部件。现有的液压挺柱通过液压和回位弹簧配合调节控制阀杆升降,进而调节气门间隙。然而,这种液压挺柱工作效果较差,只能部分提升发动机的性能,致使对气门间隙调整效果较差。

技术实现要素:

4.为解决背景技术中存在的技术问题,本发明提出一种无级可变气门升程液压挺柱组件。

5.本发明提出的一种无级可变气门升程液压挺柱组件,包括:挺柱体、控制阀杆、第一回位弹簧和第二回位弹簧;

6.挺柱体内部设有顶部开口的容纳腔室,所述容纳腔室包括上下连通的进油腔和高压腔,所述进油腔侧壁设有调节开口;

7.控制阀杆位于所述容纳腔室内,控制阀杆上端设有气门支撑部,控制阀杆内部设有过油腔,所述过油腔底部设有出油开口,所述出油开口处设有单向阀,所述过油腔侧壁设有与所述调节开口连通的副油孔,控制阀杆外壁设有与所述调节开口对应设置的拨动部,控制阀杆下端设有与所述高压腔配合的活塞;

8.第一回位弹簧和第二回位弹簧位于所述高压腔内且二者同轴设置,第一回位弹簧下端与所述高压腔内壁固定连接,第二回位弹簧上端与控制阀杆下端固定连接,第一回位弹簧上端和第二回位弹簧下端交错布置。

9.优选地,第一回位弹簧和第二回位弹簧的螺距和单匝宽度相等,且螺距大于单匝宽度。

10.优选地,所述拨动部上设有围绕控制阀杆布置的拨齿。

11.优选地,所述过油腔侧壁设有多个副油孔。

12.优选地,控制阀杆上端设有支撑轮,支撑轮的转轴水平设置且通过转轴可转动安

装在控制阀杆上。

13.优选地,所述拨动部沿沿控制阀杆轴向上位于所述调节开口内。

14.优选地,还包括上端盖,上端盖安装在挺柱体上端,上端盖中部设有供控制阀杆上端穿过的开口。

15.本发明中,所提出的无级可变气门升程液压挺柱组件,控制阀杆位于挺柱体的容纳腔室内,控制阀杆内部设有过油腔,过油腔上部通过副油孔与挺柱体侧壁的调节开口连通,所述过油腔底部通过单向阀与所述容纳腔室下部的高压腔连通,控制阀杆外壁设有拨动部,高压腔内设有一端交叉布置的第一回位弹簧和第二回位弹簧,二者分别与控制阀杆和挺柱体固定连接;第一回位弹簧和第二回位弹簧交错布置,通过拨动部使控制阀杆带动第一回位弹簧转动,使得第一回位弹簧和第二回位弹簧发生相对转动,进而通过调节二者交错重叠部分调整回位弹簧的工作长度,实现对控制阀杆油压位置进行调节,实现通过控制阀杆对气门间隙的主动控制。

附图说明

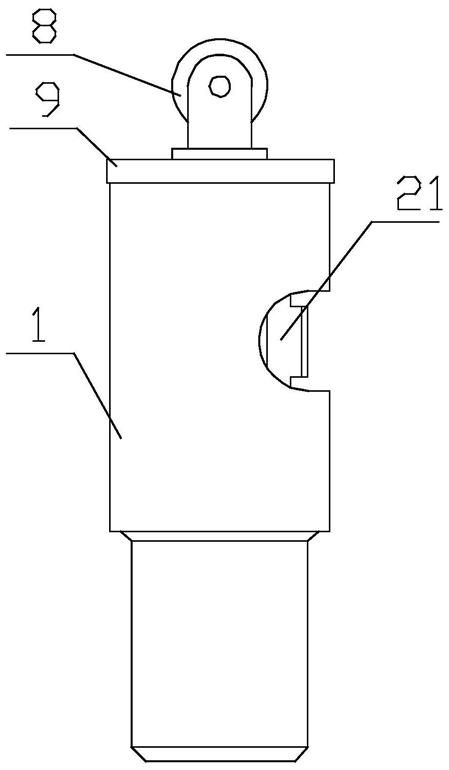

16.图1为本发明提出的一种无级可变气门升程液压挺柱组件的结构示意图。

17.图2为本发明提出的一种无级可变气门升程液压挺柱组件的剖视结构示意图。

18.图3为本发明提出的一种无级可变气门升程液压挺柱组件的控制阀杆的拨动部与外部齿轮配合结构示意图。

具体实施方式

19.如图1至3所示,图1为本发明提出的一种无级可变气门升程液压挺柱组件的结构示意图,图2为本发明提出的一种无级可变气门升程液压挺柱组件的剖视结构示意图,图3为本发明提出的一种无级可变气门升程液压挺柱组件的控制阀杆的拨动部与外部齿轮配合结构示意图。

20.参照图1和2,本发明提出的一种无级可变气门升程液压挺柱组件,包括:挺柱体1、控制阀杆2、第一回位弹簧3和第二回位弹簧4;

21.挺柱体1内部设有顶部开口的容纳腔室,所述容纳腔室包括上下连通的进油腔51和高压腔52,所述进油腔51侧壁设有调节开口;

22.控制阀杆2位于所述容纳腔室内,控制阀杆2上端设有气门支撑部,控制阀杆2内部设有过油腔6,所述过油腔6底部设有出油开口,所述出油开口处设有单向阀7,所述过油腔6侧壁设有与所述调节开口连通的副油孔,控制阀杆2外壁设有与所述调节开口对应设置的拨动部21,控制阀杆2下端设有与所述高压腔52配合的活塞22;

23.第一回位弹簧3和第二回位弹簧4位于所述高压腔52内且二者同轴设置,第一回位弹簧3下端与所述高压腔52内壁固定连接,第二回位弹簧4上端与控制阀杆2下端固定连接,第一回位弹簧3上端和第二回位弹簧4下端交错布置。

24.本实施例的无级可变气门升程液压挺柱组件的具体工作过程中,发动机工作时,第一回位弹簧和第二回位弹簧二者一端部分交错布置,使得二者共同构成的弹性复位结构处于适当工作长度,当气门关闭,机油经挺柱体的调节开口和控制阀杆的副油孔进入控制阀杆内的过油腔,然后通过过油腔底部的单向阀从下部进入高压腔内,随着容纳腔室下部

液压升高,控制阀杆逐渐上升,上端气门支撑部向上压紧气门,此时控制阀杆的上升力不足以克服气门弹簧的张力,气门不会被打开而仅仅消除了整个气门机构中的间隙,而控制阀杆下方已充满油,单向阀在油压的作用下关闭,切断了油路;此时通过在调节开口处调节拨动部,使得控制阀杆带动第一回位弹簧相对于第二回位弹簧转动,使整个回位弹性机构整体工作长度延长,对控制阀杆的弹性回位拉力变小,使得阀杆上升,当活塞上升至阀杆外壁与挺柱体内壁之间形成间隙时,由于控制阀杆下方油压很高,有少许油液通过挺柱体与控制阀杆的间隙处泄漏出去而使阀杆回落;同样,当阀杆上升过高时,通过拨动部反向转动控制阀杆,回拉弹性机构拉力增大的作用下使阀杆下降;从而,根据油压和阀杆升降工况,通过电磁作用主动调节阀杆升降。

25.在本实施例中,所提出的无级可变气门升程液压挺柱组件,控制阀杆位于挺柱体的容纳腔室内,控制阀杆内部设有过油腔,过油腔上部通过副油孔与挺柱体侧壁的调节开口连通,所述过油腔底部通过单向阀与所述容纳腔室下部的高压腔连通,控制阀杆外壁设有拨动部,高压腔内设有一端交叉布置的第一回位弹簧和第二回位弹簧,二者分别与控制阀杆和挺柱体固定连接;第一回位弹簧和第二回位弹簧交错布置,通过拨动部使控制阀杆带动第一回位弹簧转动,使得第一回位弹簧和第二回位弹簧发生相对转动,进而通过调节二者交错重叠部分调整回位弹簧的工作长度,实现对控制阀杆油压位置进行调节,实现通过控制阀杆对气门间隙的主动控制。

26.在具体实施方式中,第一回位弹簧3和第二回位弹簧4的螺距和单匝宽度相等,且螺距大于单匝宽度;二者螺距和单匝宽度相匹配,通过相对转动,可精确调节整个回位弹性机构的工作长度。

27.参照图3,在所述拨动部的具体设计方式中,所述拨动部21上设有围绕控制阀杆2布置的拨齿,可在外部设置与之配合的齿条或齿轮,实现对控制阀杆转动角度的大范围精确控制。

28.在其他具体实施方式中,所述拨动部21沿沿控制阀杆2轴向上位于所述调节开口内。

29.为了减小油液对控制阀杆侧壁的液压力过大,在过油腔的具体设计方式中,所述过油腔6侧壁设有多个副油孔,多个副油孔和调节开口配合,形成连通油路,使得进入过油腔的油液一部分经过单向阀流至高压腔,另一部分可以经由第二个副油孔从主油孔排出。

30.在所述气门支撑部的具体设置方式中,控制阀杆2上端设有支撑轮8,支撑轮8的转轴水平设置且通过转轴可转动安装在控制阀杆2上,通过设置支撑轮,可将所述气门支撑部与气门之间的摩擦从滑动摩擦转化为滚动摩擦,减小磨损造成的误差。

31.在其他具体实施方式中,还包括上端盖9,上端盖9安装在挺柱体1上端,上端盖9中部设有供控制阀杆2上端穿过的开口,上端盖的设置,便于各个部件在容纳腔室内的装配。

32.在单向阀的具体设计方式中,单向阀7包括球塞和弹性复位件,球塞位于所述过油腔下端开口处,弹性复位件两端分别与球塞和控制阀杆连接。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1