DEH系统危急遮断控制机构的制作方法

deh系统危急遮断控制机构

技术领域

[0001]

本实用新型涉及汽轮机技术领域,尤其是涉及一种deh系统危急遮断控制机构。

背景技术:

[0002]

deh系统(digital electric hydraulic control system)是汽轮机数字电液控制系统的简称,是汽轮发电机的专业控制手段,是控制汽轮机启动、停机及转速控制、功率控制的唯一手段,是电厂实现机组协调控制、远方自动调度等功能必不可少的控制设备。deh 系统由计算机控制部分(deh控制系统)和液压执行机构(eh系统)两部分组成,其中, deh控制系统是deh系统的指挥中心,eh系统是deh系统的执行系统。

[0003]

eh系统包括供油系统、执行机构和危急遮断系统,供油系统的功能是提供高压抗燃油,并由它来驱动伺服执行机构;执行机构响应从deh控制系统送来的电指令信号,以调节汽轮机各蒸汽阀门开度;危急遮断系统用于防止汽轮机在运行中因部分设备工作失常可能导致的机组发生重大损伤事故,当汽轮机存在危急遮断状况(如转速达到110%额定转速、eh油压低、润滑油油压低、冷凝器真空度低、推力轴承磨损等)时,危急遮断系统需要快速响应以关闭全部汽轮机进汽门或只关闭调速汽门,从而实现对汽轮机的运行保护。

[0004]

危急遮断系统的可靠性直接影响机组保护的可靠性。目前,危急遮断系统主要分为两种情况:一是在机组运行中,为防止部分设备失常造成机组严重损坏,装有自动停机危急遮断系统(简称ast),当发生异常情况时,关闭所有进汽门,立即停机;二是超速保护控制系统(简称opc),使高压调节汽门及再热调节汽门暂时关闭,减少汽轮机进气量及功率,但不能使汽轮机停机。因此,机组相应的设有自动停机危急遮断油路(简称 ast油路)和超速保护控制油路(简称opc油路)。其中,自动停机危急遮断系统可分为两个层次,第一是危急跳闸控制装置(简称ets)的跳闸电信号可使自动停机危急遮断电磁阀(简称ast电磁阀)动作,使ast油路泄油,所有进汽门关闭,机组停机;第二是机械超速及手动停机部分,当其动作时,可通过隔膜阀,使ast油路卸油,所有进汽门关闭,机组停机,起到危急保护作用。

[0005]

eh系统中的执行机构为油动机,油动机主要包括控制块和液压缸。根据调节的蒸汽阀门的种类,油动机主要分为主汽门、高压调节门、中压主汽门、中压调节门油动机。按照控制块的不同,油动机可分为开关型和控制型两种。其中,高压调节门油动机和中压调节门油动机均属于控制型,控制型油动机是通过控制块中的伺服阀使调节汽门停留在任意位置;高压主汽门油动机和中压主汽门油动机均属于开关型,开关型油动机是通过控制块中的电磁阀实现主汽门的全开或者全关。除了能够通过控制块响应deh控制系统的电信号来控制液压缸的活塞动作从而调节汽轮机各蒸汽阀门的开度之外,还能通过危急遮断系统泄掉ast油路或opc油路中的液压油来控制油动机的液压缸内活塞的升降,从而直接或者间接的带动阀杆关闭主汽门和调节汽门,实现汽轮机的危急保护。

[0006]

由于液压传动系统存在一定的内泄露,使eh系统不及避免的存在压力损失。当eh 油压低过低时,会影响对液压缸内活塞的推动作用,容易造成蒸汽阀门关闭失败,因此,当压力油路上的压力开关检测到eh系统油压时,压力开关发送信号到deh控制系统,使deh控

制系统控制ast电磁阀得电,造成ast油路卸油,从而使所有进汽门关闭,机组停机。这种危急跳闸控制装置的危急遮断方式,以及上述的手动停机和超速保护控制系统,均需要供电才能运作。一旦出现因雷电等天气原因导致的停电状况且机械超速保护卡涩时,危急遮断系统响应不及时,就会造成汽轮机超速,给企业造成巨大损失。

技术实现要素:

[0007]

本实用新型所要解决的第一个技术问题是针对上述的技术现状而提供一种deh系统危急遮断控制机构,能够在停电和机械超速保护失效的情况下及时响应,提升汽轮机组的安全性。

[0008]

本实用新型所要解决的第二个技术问题是针对上述的技术现状而提供一种deh系统危急遮断控制机构,无需人工干预和传感器反馈,能够实现危急遮断的自控制,使控制信号传输更加可靠,运行不容易出错。

[0009]

本实用新型所要解决的第三个技术问题是针对上述的技术现状而提供一种deh系统危急遮断控制机构,能够延缓液压油在换向阀内部换向时产生的冲击作用,使液压系统运行更加稳定。

[0010]

本实用新型解决上述技术问题所采用的技术方案为:deh系统危急遮断控制机构,用于使调节门油动机响应超速保护控制油路与无压回油油路的导通而动作以关闭调节汽门和/或使主汽门油动机响应自动停机危急遮断油路与所述无压回油油路的导通而动作以关闭主汽门;

[0011]

其特征在于:包括液动换向阀和顺序阀,所述液动换向阀具有进油口、出油口、回油口和控制口,所述液动换向阀的进油口与压力油路连通,所述液动换向阀的出油口能够与所述自动停机危急遮断油路和/或超速保护控制油路连通,所述液动换向阀的回油口与所述无压回油油路连通;

[0012]

所述顺序阀具有进油口和出油口,所述顺序阀的进油口与所述压力油路连通,所述液动换向阀的控制口一路与所述顺序阀的出油口连通,另一路与所述无压回油油路连通;

[0013]

所述压力油路的压力达到所述顺序阀的开启压力的状态下,所述液动换向阀的进油口与出油口导通,从而使所述自动停机危急遮断油路和超速保护控制油路均与所述无压回油油路阻断,所述压力油路的压力低于所述顺序阀的开启压力的状态下,所述液动换向阀的出油口与回油口导通,从而使所述自动停机危急遮断油路和/或超速保护控制油路与所述无压回油油路导通。

[0014]

为了使自动停机危急遮断油路和/或超速保护控制油路中的液压油在危急遮断时快速泄去,所述液动换向阀的出油口与所述自动停机危急遮断油路和/或超速保护控制油路之间设有插装阀,所述插装阀具有控制口、第一工作油口和第二工作油口,所述插装阀的控制口能够与所述液动换向阀的出油口连通,所述插装阀的第一工作油口与所述自动停机危急遮断油路或超速保护控制油路连通,所述插装阀的第二工作口与所述无压回油油路连通。

[0015]

进一步设计,还包括自动停机压力油路、第一节流孔板和第二节流孔板,所述自动停机压力油路的一端通过第一节流孔板与所述自动停机危急遮断油路连通,所述自动停机

压力油路的另一端通过第二节流孔板与所述无压回油油路连通;所述插装阀包括第一插装阀、第二插装阀、第三插装阀和第四插装阀,且所述第一插装阀、第二插装阀、第三插装阀和第四插装阀的控制口均能够所述液动换向阀的出油口连通,所述第一插装阀和第三插装阀的第一工作口均与所述自动停机危急遮断油路连通,所述第二插装阀和第四插装阀的第一工作口均通过所述自动停机压力油路与所述自动停机危急遮断油路连通,所述第一插装阀和第三插装阀的第二工作口均通过所述自动停机压力油路与所述无压回油油路连通,所述第二插装阀和第四插装阀的第二工作口均与所述无压回油油路连通。通过将第一插装阀、第二插装阀、第三插装阀和第四插装阀串并联设置,使第一插装阀和第三插装阀为一组,第二插装阀和第四插装阀为一组,这两组中至少有一个插装阀的控制口油压为0时,才能使自动停机危急遮断油路与无压回油油路导通,并设置自动停机压力油路,使该遮断系统的安全性更高。

[0016]

进一步设计,所述插装阀包括并联设置的第五插装阀和第六插装阀,且所述第五插装阀和第六插装阀的控制口均能够所述液动换向阀的出油口连通,所述第五插装阀和第六插装阀的第一工作口均与所述超速保护控制油路连通,所述第五插装阀和第六插装阀的第二工作口均与所述无压回油油路连通。通过并联设置的第五插装阀和第六插装阀,使第五插装阀和第六插装阀中至少一个插装阀的控制口油压为0时,即可使超速保护控制油路与无压回油油路连通,使该遮断系统的安全性更高。

[0017]

进一步设计,所述液动换向阀的出油口和所述插装阀的控制口之间设有电磁阀,所述电磁阀用于控制所述插装阀的控制口与所述液动换向阀的出油口导通与否。

[0018]

进一步设计,所述液动换向阀的出油口和所述超速保护控制油路之间设有电磁阀,所述电磁阀用于控制所述超速保护控制油路与所述液动换向阀的出油口导通与否。

[0019]

上述电磁阀需要具备通断的功能,故可采用二位二通的换向阀,也可以采用deh 系统中常用的二位三通的换向阀。

[0020]

为了进一步提升危急遮断系统的安全性,所述电磁阀的数量为至少两个,且至少两个电磁阀串联或者并联设置。各电磁阀通断的规律可以相同,也可以不同。

[0021]

进一步设计,所述液动换向阀的控制口和所述无压回油油路之间设有用于控制液动换向阀复位时间的第一阻尼器。

[0022]

进一步设计,所述压力油路与所述液动换向阀的进油口之间设有第二阻尼器。

[0023]

第一阻尼器和第二阻尼器的设置能够保护液动换向阀和控制回路。

[0024]

为了使调节汽门关闭时主汽门不受影响,所述自动停机危急遮断油路和所述超速保护控制油路之间设有两个单向阀,两个单向阀并联设置,两个单向阀的进口均与所述超速保护控制油路连通,两个单向阀的出口均与所述自动停机危急遮断油路连通,从而使所述超速保护控制油路能够通过所述自动停机危急遮断油路与所述无压回油油路导通。

[0025]

与现有技术相比,本实用新型的优点在于:通过顺序阀和液动换向阀的结合使用来控制自动停机危急遮断油路和/或超速保护控制油路与无压回油油路导通,不仅能够使deh系统的危急遮断在停电和机械超速保护失效的情况下及时响应,提升汽轮机组的安全性,而且,相比于需要结合外部控制器使用的自动停机危急遮断系统和超速保护控制系统,该deh系统的危急遮断无需人工干预和传感器反馈,能够实现危急遮断的自控制,使控制信号传输更加可靠,运行不容易出错,还能够延缓液压油在换向阀内部换向时产生的冲击作

用,使液压系统运行更加稳定。

附图说明

[0026]

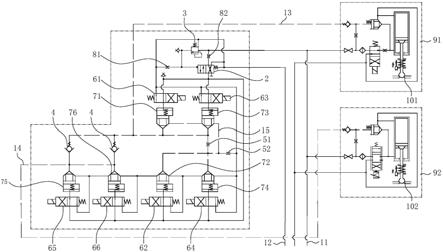

图1为本发明实施例1中deh系统危急遮断控制机构的连接原理图;

[0027]

图2为本发明实施例4中deh系统危急遮断控制机构的连接原理图。

具体实施方式

[0028]

以下结合附图实施例对本实用新型作进一步详细描述。

[0029]

实施例1

[0030]

如图1所示,为本实用新型的第一个优选实施例。

[0031]

如图1所示,本实施例中deh系统危急遮断控制机构,用于使调节门油动机92响应超速保护控制油路14与无压回油油路12的导通而动作以关闭调节汽门102和使主汽门油动机91响应自动停机危急遮断油路13与无压回油油路12的导通而动作以关闭主汽门101。

[0032]

如图1所示,自动停机危急遮断油路13和超速保护控制油路14之间设有两个单向阀4,两个单向阀4并联设置,两个单向阀4的进口均与超速保护控制油路14连通,两个单向阀4的出口均与自动停机危急遮断油路13连通,从而使超速保护控制油路14能够通过自动停机危急遮断油路13与无压回油油路12导通,即自动停机危急遮断油路13 与无压回油油路12导通能够控制主汽门油动机91和调节门油动机92动作。

[0033]

如图1所示,本实施例中deh系统危急遮断控制机构包括液动换向阀2和顺序阀 3,该液动换向阀2具有进油口、出油口、回油口和控制口,液动换向阀2的进油口与压力油路11连通,液动换向阀2的出油口一路能够与自动停机危急遮断油路13连通,另一路能够和超速保护控制油路14连通,液动换向阀2的回油口与无压回油油路12连通。顺序阀3具有进油口和出油口,顺序阀3的进油口与压力油路11连通,液动换向阀2的控制口一路与顺序阀3的出油口连通,另一路与无压回油油路12连通。在压力油路11的压力达到顺序阀3的开启压力的状态下,液动换向阀2的进油口与出油口导通,从而使自动停机危急遮断油路13和超速保护控制油路14均与无压回油油路12阻断;在压力油路11的压力低于顺序阀2的开启压力的状态下,液动换向阀2的出油口与回油口导通,从而使自动停机危急遮断油路13和超速保护控制油路14均能够与无压回油油路12导通。

[0034]

在本实施例中,通过顺序阀3和液动换向阀2的结合使用来控制自动停机危急遮断油路13和超速保护控制油路14均与无压回油油路12导通,不仅能够使deh系统的危急遮断在停电和机械超速保护失效的情况下及时响应,提升汽轮机组的安全性,而且,相比于需要结合外部控制器使用的自动停机危急遮断系统和超速保护控制系统,该deh 系统的危急遮断无需人工干预和传感器反馈,能够实现危急遮断的自控制,使控制信号传输更加可靠,运行不容易出错,还能够延缓液压油在换向阀内部换向时产生的冲击作用,使液压系统运行更加稳定。

[0035]

如图1所示,为了使自动停机危急遮断油路13和超速保护控制油路14中的液压油在危急遮断时快速泄去,液动换向阀2的出油口与自动停机危急遮断油路13之间以及液动换向阀2的出油口和超速保护控制油路14之间分别设有插装阀,该插装阀具有控制口、第一工作油口和第二工作油口。为了使该deh系统的危急遮断系统更加安全,液动换向阀2的出

油口和插装阀的控制口之间设有电磁阀,该电磁阀用于控制插装阀的控制口与液动换向阀2的出油口导通与否。

[0036]

具体地,本实施例中的deh系统危急遮断控制机构还包括自动停机压力油路15、第一节流孔板51和第二节流孔板52,且自动停机压力油路15的一端通过第一节流孔板 51与自动停机危急遮断油路13连通,自动停机压力油路15的另一端通过第二节流孔板 52与无压回油油路12连通。电磁阀包括并联设置的第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64,且第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64的进油口均与液动换向阀2的出油口连通。插装阀包括第一插装阀71、第二插装阀72、第三插装阀73和第四插装阀74。第一插装阀71、第二插装阀72、第三插装阀73和第四插装阀74的控制口分别与第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64的出油口连通,第一插装阀71和第三插装阀73的第一工作口均与自动停机危急遮断油路13连通,第二插装阀72和第四插装阀74的第一工作口均通过自动停机压力油路15与自动停机危急遮断油路13连接,第一插装阀71和第三插装阀73的第二工作口均通过自动停机压力油路15与无压回油油路12连通,第二插装阀 72和第四插装阀74的第二工作口均与无压回油油路12连通。

[0037]

本实施例中通过将第一插装阀71、第二插装阀72、第三插装阀73和第四插装阀74 串并联设置,使第一插装阀71和第三插装阀73为一组,第二插装阀72和第四插装阀 74为一组,这两组中至少有一个插装阀的控制口油压为0时,才能使自动停机危急遮断油路13与无压回油油路12导通,并设置自动停机压力油路15以及第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64,使该遮断系统的安全性更高。

[0038]

如图1所示,电磁阀还包括并联设置的第五电磁阀65和第六电磁阀66,第五电磁阀65和第六电磁阀66的进油口均与液动换向阀2的出油口连通。插装阀还包括并联设置的第五插装阀75和第六插装阀76,且第五插装阀75和第六插装阀76的控制口分别与第五电磁阀65和第六电磁阀66的出油口连通,第五插装阀75和第六插装阀76的第一工作口均与超速保护控制油路14连通,第五插装阀75和第六插装阀76的第二工作口均与无压回油油路12连通。通过并联设置的第五插装阀75和第六插装阀76以及第五电磁阀65和第六电磁阀66,使第五插装阀75和第六插装阀76中至少一个插装阀的控制口油压为0时,即可使超速保护控制油路14与无压回油油路12连通,使该遮断系统的安全性更高。

[0039]

如图1所示,本实施例中的电磁阀为两位三通换向阀,电磁阀具有进油口、出油口和回油口。具体地,在得电状态下,第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64的进油口和出油口导通;在第一电磁阀61、第二电磁阀62、第三电磁阀 63和第四电磁阀64失电状态下,第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64的进油口和回油口导通。在第五电磁阀65和第六电磁阀66失电状态下,第五电磁阀65和第六电磁阀66的进油口和出油口导通;在第五电磁阀65和第六电磁阀66得电状态下,第五电磁阀65和第六电磁阀66的进油口和回油口导通。

[0040]

如图1所示,为了便于保护液动换向阀和控制回路,液动换向阀2的控制口和无压回油油路12之间设有用于控制液动换向阀2复位时间的第一阻尼器81。液动换向阀2 的进油口和压力油路11之间设有第二阻尼器82。

[0041]

如图1所示,本实施例的deh系统危急遮断控制机构的工作原理为:

[0042]

在正常工况时,压力油路11的油压大于顺序阀3的开启压力,使顺序阀3阀口打开,

压力油路11中的液压油进入液动换向阀2的控制口,使液动换向阀2换向,从而液动换向阀2的进油口和出油口导通;此时,第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64处于得电状态,第五电磁阀65和第六电磁阀66处于失电状态;经液动换向阀2的出油口流出的液压油分别通过第一电磁阀61、第二电磁阀62、第三电磁阀63、第四电磁阀64、第五电磁阀65和第六电磁阀66对应地进入第一插装阀71、第二插装阀72、第三插装阀73、第四插装阀74、第五插装阀75和第六插装阀76的控制口,使第一插装阀71、第二插装阀72、第三插装阀73、第四插装阀74、第五插装阀 75和第六插装阀76的阀口均关闭,导致自动停机危急遮断油路13和超速保护控制油路 14均与无压回油油路12阻断,汽轮机正常运行。

[0043]

当压力油路11的油压降低至低于顺序阀3的开启压力时,顺序阀3阀口关闭,液动换向阀2的控制口中的液压油经第一阻尼器81进入无压回油通道12中,使液动换向阀2复位,从而液动换向阀2的出油口和回油口导通;此时,第一电磁阀61、第二电磁阀62、第三电磁阀63和第四电磁阀64仍处于得电状态,第五电磁阀65和第六电磁阀 66仍处于失电状态;第一插装阀71、第二插装阀72、第三插装阀73、第四插装阀74、第五插装阀75和第六插装阀76的控制口不再进油,使第一插装阀71、第二插装阀72、第三插装阀73、第四插装阀74、第五插装阀75和第六插装阀76的阀口均开启,自动停机危急遮断油路13通过第一插装阀71和第三插装阀73与自动停机压力油路15导通,且自动停机压力油路15通过第二插装阀72和第四插装阀74与无压回油油路12导通,使自动停机危急遮断油路13与无压回油油路12导通,超速保护控制油路14通过第五插装阀75和第六插装阀76与无压回油油路12导通,从而使自动停机危急遮断油路13 和超速保护控制油路14的液压油泄去,汽轮机主汽门和调节汽门关闭。

[0044]

实施例2

[0045]

本实施例与实施例1的区别在于:液动换向阀2的出油口仅能够与自动停机危急遮断油路13连通,使液动换向阀2的换向仅能导通自动停机危急遮断油路13与无压回油油路12,而超速保护控制油路14则通过自动停机危急遮断油路13与无压回油油路12 导通。

[0046]

实施例3

[0047]

本实施例与实施例1的区别在于:液动换向阀2的出油口仅能够与超速保护控制油路14连通,使液动换向阀2的换向仅能实现超速保护控制油路14与无压回油油路12 的导通,从而该deh系统危急遮断控制机构仅能控制调节汽门关闭。

[0048]

实施例4

[0049]

如图2所示,为本实用新型的第四个优选实施例。

[0050]

如图2所示,本实施例与实施例3的区别在于:液动换向阀2的出油口和超速保护控制油路14之间仅设有电磁阀,未设置插装阀。

[0051]

具体地,液动换向阀2的出油口与超速保护控制油路14之间设有第七电磁阀67和第八电磁阀68,该第七电磁阀67和第八电磁阀68串联设置,第七电磁阀67和第八电磁阀68均具有进油口、出油口和回油口,且第七电磁阀67的进油口与液动换向阀2的出油口连通,第七电磁阀67的出油口与第八电磁阀68的进油口连通,第八电磁阀68 的出油口与超速保护控制油路14连通,第七电磁阀67和第八电磁阀68的回油口与无压回油油路12连通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1