燃料重整装置和燃料重整方法与流程

1.本发明涉及一种通过分解氨产生氢并将含有氨和氢的气体作为燃料供应的燃料重整装置,以及使用此燃料重整装置的燃料重整方法。

背景技术:

2.为了减少二氧化碳排放而寻求使用氢能。然而,氢的生产和运输成本仍然很高,以氢为燃料的燃料电池发电仍然比使用其他类型能源发电昂贵。这些经济上的限制构成了阻碍氢能推广的因素。

3.对此,正在考虑在发电输出价格比燃料电池便宜的燃气发动机、燃气轮机、柴油发动机、汽油发动机等燃烧装置中使用氢作为燃料。然而,由于氢具有非常高的最大燃烧率和高热值,因此,将氢单独或将氢与空气的混合物应用于燃烧装置会带来许多问题。

4.例如,当将氢应用于发动机时,逆火的发生会成为问题。逆火是一种主要发生在往复式发动机中的现象,其中氢在燃料进气步骤中接触燃烧装置的高温部件并点燃,在被火花塞点燃前爆炸。专利文献1公开了一种避免逆火的技术,其中在低输出运行过程中,氢和空气在燃烧室内或外部预先混合,以产生预混合的空气

‑

燃料混合物,此预混合的空气

‑

燃料混合物由火花塞点燃并燃烧,获得输出功率,而在高输出运行过程中,氢被高压喷射到已点燃的预混合的空气

‑

燃料混合物中,且使用预混合的空气

‑

燃料混合物作为点火源点燃并燃烧,以获得输出功率。然而,有人指出,当在进气步骤中将氢以气体形式与空气混合时,发动机的容积效率降低,导致输出功率降低。

5.因此,正在尝试将氨和氢混合并燃烧混合物,以用作能源。由于氨的可燃性差,最大燃烧率为氢的1/50,因此,将氢与氨和空气分别按适当比例预先混合,可以提高可燃性并调整燃烧率。此外,通过调整燃气发动机和燃气轮机、柴油发动机和汽油发动机等负荷的氨/氢/空气的最佳混合比例,可以最大限度提高能源效率。

6.专利文献2公开了一种用于在氨和氢燃烧的发动机系统中提高燃烧控制的灵活性的技术。专利文献2的发动机系统通过燃料重整器将氨气部分地重整以产生氢气,并且通过加压液化来分离氨和氢。然后,通过用连接到不同的路径的喷射器将氨和氢喷射到进气管中,并使氨和氢燃烧,提高了控制的灵活性。在专利文献2中,通过从产生电磁波的电源向腔体提供微波以使等离子体放电,将供应至重整器的腔体的氨气重整为氨气和氢气。通过控制提供的微波的功率来控制要重整为氢气的氨气的比例。

7.专利文献3公开了一种使用氢作为燃烧改进剂的氨发动机。专利文献3的氨发动机使用氨裂解催化剂使氨裂解以产生氢,用于辅助氨的燃烧。由于氨裂解催化剂需要保持在290℃或更高的温度,因此专利文献3的氨发动机包括氨氧化装置,其促使氨与氧发生反应,以产生热量。

8.相关技术文献

9.专利文献

10.专利文献1:h7

‑

133731号日本未经审查的专利公开案

11.专利文献2:2009

‑

97421号日本未经审查的专利公开案

12.专利文献3:2010

‑

121509号日本未经审查的专利公开案

技术实现要素:

13.本发明要解决的问题

14.当向燃烧装置供应含有氨和氢的气体作为燃料时,需要根据燃烧装置的工作条件优化氨和氢的供应量和混合比例。然而,对于传统的重整器,很难精确管理由氨产生的氢的比例,这使得优化燃料变得困难。在燃烧装置的启动或低负荷运行过程中提供最佳组成的燃料尤为困难。

15.本发明是鉴于上述现状而提出的,其目的在于提供一种能够优化氨和氢的混合比例和供应量并将它们作为燃料提供给燃烧装置的燃料重整装置和燃料重整方法。

16.用于解决问题的手段

17.本发明涉及一种向燃烧装置供应含有氨和氢的燃料气体的燃料重整装置。所述燃料重整装置包括:氨罐;重整器,被配置为重整氨并产生氢含量为99%或更高的高浓度氢气;混合罐,被配置为将氨和氢混合,以进行临时储存;以及控制装置,被配置为控制供应至所述混合罐的氨和高浓度氢气的各自的供应量。根据本发明的燃料重整装置的控制装置存储所述燃烧装置中所用的基准燃料、氢以及氨的燃烧率,并基于等式(1)计算混合气体相对于基准燃料的燃烧率系数c。

18.[数学式1]

[0019]

等式(1):s0=s

h

×

c+s

a

×

(1

‑

c)

[0020]

其中,s0为基准燃料的燃烧率,s

h

为氢的燃烧率,s

a

为氨的燃烧率,c为混合气体的燃烧率系数。此外,根据本发明的燃料重整装置的控制装置基于等式(2)确定供应至混合罐的氨和氢的体积分数。

[0021]

[数学式2]

[0022]

等式(2):c=1

‑

exp(

‑

a

×

m

b

)

[0023]

其中,m为混合气体中氢的体积分数,且a、b为常数。

[0024]

发明人发现了上述等式(2)中作为混合气体的燃烧率相对于基准燃料的燃烧率的比例的燃烧率系数c与氢的体积分数m之间的关系,并最终优化混合气体的混合比例。此外,根据本发明的燃料重整装置的控制装置存储燃烧装置中所用的基准燃料、氢以及氨的高热值,并且基于混合气体的高热值与基准燃料的高热值的比例,根据等式(3)和等式(4)确定混合气体相对于基准燃料的供应量的流速分数。

[0025]

[数学式3]

[0026]

等式(3):h

m

=h

h

×

m+h

a

×

(1

‑

m)

[0027]

等式(4):w

m

=h

m

/h0[0028]

其中,h

m

为混合气体的高热值,h

h

为氢的高热值,h

a

为氨的高热值,h0为基准燃料的高热值,且w

m

为混合气体相对于基准燃料的重量流速分数。

[0029]

控制装置接收来自燃烧装置的基准燃料的燃料请求速度,并且可以基于等式(5)和等式(6)确定将由混合罐供应至燃烧装置的混合气体的供应量。

[0030]

[数学式4]

[0031]

等式(5):m

w

=2

×

m+17

×

(1

‑

m)

[0032]

等式(6):f

m

=(w0×

w

m

×

1000)/m

w

×

22.4

[0033]

其中,m

w

是混合燃料的分子量,w0是燃烧装置请求的基准燃料的燃料请求速度,且f

m

是向燃烧装置供应的混合气体的供应量。

[0034]

根据本发明的燃料重整装置的重整器优选地包括:等离子体反应容器,用于分解氨并将其转化为等离子体;等离子体发生电源;以及氢分离膜,布置在所述等离子体反应容器内,所述氢分离膜从氨的等离子体中分离出氢,并将氢作为高浓度氢气输送至混合罐侧的出口。根据本发明的燃料重整装置的控制装置可以控制等离子体发生电源的电压和来自氨罐的氨流速,以控制高浓度氢气的产生量。

[0035]

根据本发明的燃料重整装置还可以包括:氨分解催化剂反应器,其将部分氨分解,以产生氢含量为5%至15%的低浓度氢气;和低浓度氢罐,临时储存产生的低浓度氢气,并将低浓度氢气供应至混合罐。包括氨分解催化剂反应器的燃料重整装置的控制装置基于等式m

h

=(100

×

m

‑

h

2l

)/(100

‑

h

2l

)确定由重整器供应至混合罐的高浓度氢气的体积混合分数m

h

。其中,h

2l

为低浓度罐中气体的氢浓度(体积百分比,不含n2),而m为混合气体中氢的体积分数。

[0036]

根据本发明的燃料重整装置的控制装置控制:用于控制由氨罐供应至重整器的氨的供应量的第一阀门、用于控制由氨罐供应至氨分解催化剂反应器的氨的供应量的第二阀门、用于控制由低浓度氢罐供应至混合罐的低浓度氢气的供应量的第三阀门、向重整器供电的高压电源的电压、向氨分解催化剂反应器供应的电力的供应量,以及向燃烧装置供应的混合气体的供应量。

[0037]

本发明还提供一种向燃烧装置供应含有氨和氢的燃料气体的燃料重整方法。根据本发明的燃料重整方法包括:确定氨和氢的混合分数的步骤;通过重整器将氨重整以产生氢含量为99%或更高的高浓度氢气的步骤;将氨与高浓度氢气混合以制成混合气体的步骤;以及向燃烧装置供应混合气体的步骤。根据本发明的确定氨和氢的混合分数的步骤包括基于燃烧装置中所用的基准燃料、氢以及氨的燃烧率,根据等式(1)计算混合气体相对于基准燃料的燃烧率系数c。

[0038]

[数学式5]

[0039]

等式(1):s0=s

h

×

c+s

a

×

(1

‑

c)

[0040]

其中,s0为基准燃料的燃烧率,s

h

为氢的燃烧率,s

a

为氨的燃烧率,且c为混合气体的燃烧率系数。此外,根据本发明的燃料重整方法基于等式(2)确定向混合罐供应的氢的体积分数。

[0041]

[数学式6]

[0042]

等式(2):c=1

‑

exp(

‑

a

×

m

b

)

[0043]

其中,m为混合气体中氢的体积分数,a和b为常数,且氨与高浓度氢气的混合比例控制为(1

‑

m):m。

[0044]

发明效果

[0045]

本发明的燃料重整装置和燃料重整方法由氨生成氢含量为99%或以上的高浓度氢气,并将其与氨混合作为燃料,因此,可以轻松地优化氢与氨的混合比例。这使得可以容易地优化待供应的燃烧装置中的燃烧。

[0046]

本发明的燃料重整装置和燃料重整方法可有助于减少燃烧期间的nox排放,从而能够优化燃烧装置。

[0047]

本发明的燃料重整装置和燃料重整方法通过将氨和氢混合时的体积分数与混合气体相对于基准燃料的燃烧率系数进行量化和控制,能够极其容易地进行高精度的燃烧。

[0048]

本发明的燃料重整装置通过组合使用由重整器产生的高浓度氢气和由氨分解催化剂反应器产生的低浓度氢气,能够最大限度地提高燃料产量,因此,可以适用于大型燃烧装置。

[0049]

本发明的燃料重整装置和燃料重整方法可以通过将燃料调节至氨/氢/空气的最佳混合比例并供应燃料来最大限度地提高燃气发动机和燃气轮机、柴油发动机和汽油发动机等燃烧装置的能量效率。

[0050]

本发明的燃料重整装置和燃料重整方法可以通过将燃料调节至氨/氢/空气的最佳混合比例并供应燃料来最大限度地提高发电负荷的能量效率。

附图说明

[0051]

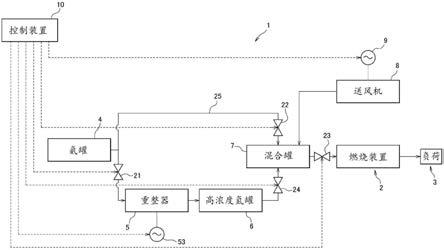

图1是示意性地示出根据本发明的实施方式的燃料重整装置的构造的框图;

[0052]

图2是示意性地示出本发明的燃料重整装置的第二实施方式的构造的框图;

[0053]

图3示出了优选应用于本发明的燃料重整装置的重整器的实施例;以及

[0054]

图4示出了本发明的氨分解催化剂反应器的催化剂层温度与氨分解率之间的关系。

具体实施方式

[0055]

图1示意性地示出了根据本发明实施方式的燃料重整装置1。燃料重整装置1向燃烧装置2供应含有氨和氢的混合气体作为燃料。燃烧装置2连接到负荷3,并且响应于负荷3侧的请求改变燃烧状态。

[0056]

燃料重整装置1包括氨罐4、重整器5,以及高浓度氢罐6。氨罐4经由氨供应路径25连接到混合罐7,以供应氨。同样地,氨罐4还经由另一氨供应路径连接到重整器5,向重整器5供应氨。在连接氨罐4和重整器5的氨供应路径上设置第一阀门21,由此控制氨的供应量。同样地,在连接氨罐4和混合罐7的路径上设置阀门22,由此控制氨的供应量。

[0057]

本发明的重整器5的优选实施方式如图3所示。重整器5是包括用于分解氨并将其转化为等离子体的等离子体反应容器52、等离子体发生电源53以及限定等离子体反应容器52的氢出口54侧的氢分离膜55的装置。图中未示出的接地电极布置成与等离子体反应容器52的外部接触。放电空间56在等离子体反应容器52的内表面与氢分离膜55之间形成,且由氨罐4供应的氨被引入放电空间56。当从等离子体发生电源53向氢分离膜55施加高电压时,发生介质阻挡放电,将氨转化为等离子体。重整器5的氢分离膜55仅从在等离子体反应容器52中变成等离子体的氨中分离出氢,并将氢输送到氢出口54侧。通过控制供应至重整器5的氨的量和等离子体发生电源53的电压,可以容易且快速地改变氢的产生量。引入至氢出口54的氢气将是纯度为99%或更高的高纯度氢气。

[0058]

由于重整器5能够响应于燃烧装置侧的请求立即产生氢,因此作为氢的临时储存器的高浓度氢罐6不是必要部件。然而,通过在从重整器5到混合罐7的路径上设置高浓度氢

罐6,可以临时储存过量的氢气,从而可以整体更有效地进行氨的重整。

[0059]

在混合罐7中,由氨罐4供应的氨、由高浓度氢罐6供应的氢以及另外由送风机8供应的空气进行混合,以产生预混合的混合气体,混合气体储存在混合罐7中。混合气体的适当的组成比例由控制装置10基于燃烧装置2所请求的燃烧率和高热值确定,并通过控制氨的供应量和氢的产生量来管理。向燃烧装置2供应的混合气体的供应量由控制装置10根据燃烧装置2的特性和负荷进行控制。

[0060]

将描述由根据本实施方式的燃料重整装置1的控制装置10执行的燃料重整。控制装置10使用阀门21控制由氨罐4供应至重整器5的氨的供应量,并使用阀门22控制由氨罐4供应至混合罐7的氨的供应量。控制装置10进一步控制供应至重整器5的电源电压,以控制高浓度氢的产生量。最后,控制装置10通过阀门23的操作控制由混合罐供应至燃烧装置2的混合气体的供应量。

[0061]

在下文中,将燃烧装置2传统使用的燃料称为“基准燃料”。表1示出了标准基准燃料、氨以及氢的最大燃烧率和高热值的实施例。

[0062]

[表1]

[0063][0064]

控制装置10存储基准燃料、氢以及氨的最大燃烧率和高热值,并基于以下等式(1)计算混合气体相对于基准燃料的燃烧率系数c。

[0065]

[数学式7]

[0066]

等式(1):s0=s

h

×

c+s

a

×

(1

‑

c)

[0067]

其中,s0为基准燃料的燃烧率(cm/s),s

h

为氢的燃烧率,且s

a

为氨的燃烧率。根据表1所示的实施例,s

h

为346cm/s,为氢的燃烧率,而s

a

为8cm/s。控制装置10使用此等式计算混合气体的燃烧率系数c。

[0068]

此外,基于等式(2),控制装置10确定供应至混合罐的氨和氢的体积分数。体积分数的计算使用以下等式(2)首先确定氢的体积混合分数m。

[0069]

[数学式8]

[0070]

等式(2):c=1

‑

exp(

‑

a

×

m

b

)

[0071]

其中,a和b是常数,最优选的值是a=6.0和b=3.5。

[0072]

在确定氢的体积混合分数m后,氨的体积混合分数变为1

‑

m。

[0073]

在确定氢和氨的混合分数后,控制装置10通过阀门22和阀门24的开/关操作,将确定体积分数的氢和氨供应至混合罐7进行混合。

[0074]

接下来,控制装置10确定供应至燃烧装置2的混合气体的流速。控制装置10预先存储基准燃料、氢以及氨的高热值,并首先使用等式(3)和等式(4)确定混合气体相对于基准

燃料的供应量的流速分数w

m

。等式(3)用于确定混合气体的高热值h

m

。在等式(3)中,h

h

为氢气的高热值,h

a

为氨的高热值,且m为氢的体积混合分数。

[0075]

[数学式9]

[0076]

等式(3):h

m

=h

h

×

m+h

a

×

(1

‑

m)

[0077]

如表1所示,氢的高热值为141.8mj/kg,而氨的高热值为22.5mj/kg。因此,等式(3)以如下方式表示。

[0078]

[数学式10]

[0079]

等式(3’):h

m

=141.8

×

m+22.5

×

(1

‑

m)

[0080]

接下来,控制装置10使用等式(4)根据混合气体的高热值h

m

相对于基准燃料的高热值h0的比例确定混合气体相对于基准燃料的流速分数w

m

。

[0081]

[数学式11]

[0082]

等式(4):w

m

=h

m

/h0[0083]

此外,控制装置10使用等式(5)计算混合燃料的分子量m

w

。在等式(5)中,氢的混合分数m的系数2为氢的质量数,而氨的混合分数(1

‑

m)的系数17为氨的质量数。

[0084]

[数学式12]

[0085]

等式(5):m

w

=2

×

m+17

×

(1

‑

m)

[0086]

然后,当从燃烧装置2输入基准燃料的燃料请求速度w0(kg/h)时,控制装置10将等式(4)中计算出的混合气体的流速分数w

m

和混合燃料的分子量m

w

代入等式(6),以确定由混合罐向燃烧装置2供应的混合气体的供应量f

m

(nl/h)。

[0087]

[数学式13]

[0088]

等式(6):f

m

=(w0×

w

m

×

1000)/m

w

×

22.4

[0089]

通过以流速(nl/h)控制供应至混合罐7的氨和氢的量,控制装置10能够使混合罐7中的氨和氢的混合比例保持恒定。供应至混合罐7的氢的流速f

h2

(nl/h)使用以下等式(7)来控制。另外,供应至混合罐7的氨的流速f

nh3

(nl/h)使用以下等式(8)来控制。

[0090]

[数学式14]

[0091]

等式(7):f

h2

=f

m

×

m

[0092]

等式(8):f

nh3

=f

m

×

(1

‑

m)

[0093]

图2示出了本发明的燃料重整装置的另一个实施方式。燃料重整装置30还包括氨分解催化剂反应器31和低浓度氢罐32。氨分解催化剂反应器31将氨罐4供应的氨的一部分分解,以生成低浓度氢气,其中氢含量为5%至15%,氮含量为1.7%至5%,且氨含量为80%至93%,并将低浓度氢气输送至低浓度氢罐32。

[0094]

除了控制重整器5之外,控制装置10还对氨分解催化剂反应器31进行控制,以控制低浓度氢气的组成和生成量。氨分解催化剂反应器31能够通过控制反应温度来控制氨的分解率,如图4所示。考虑到氨分解催化剂反应器31的温度容易控制,低浓度氢气优选被控制为具有5%至15%的氢含量。控制装置10通过控制由氨分解催化剂反应器31的电源33供应的功率来控制低浓度氢气的性质。优选应用ru/al2o3作为氨分解催化剂。

[0095]

在根据本实施方式的燃料重整装置30中,由低浓度氢罐32供应的低浓度氢气、由高浓度氢罐6供应的氢以及另外由送风机8供应的空气,在混合罐7中适当混合,产生混合气体,混合气体储存在混合罐7中。

[0096]

此时,使用以下等式(9)至(12),控制装置10基于已经计算出的氢的体积混合分数m和供应至混合罐7的氢的流速f

h2

(nl/h),确定供应至混合罐7的低浓度氢气和高浓度氢气的量。使用等式(9),可以计算高浓度氢罐6的混合分数(基于体积)m

h

。

[0097]

[数学式15]

[0098]

等式(9):m

h

=(100

×

m

‑

h

2l

)/(100

‑

h

2l

)

[0099]

其中,h

2l

是低浓度罐中气体的氢浓度(体积百分比,不含n2)。

[0100]

接下来,使用等式(10),可以确定供应至混合罐7的高浓度氢气的流速f

ht

(nl/h)。

[0101]

[数学式16]

[0102]

等式(10):f

ht

=f

m

×

m

h

[0103]

使用等式(11),可以确定供应至混合罐7的氨的流速f

lt

(nl/h)。

[0104]

[数学式17]

[0105]

等式(11):f

lt

=f

m

’×

(1

‑

m

h

)

[0106]

其中,f

m’是供应至燃烧装置的混合气体的燃料供应率(nl/h,含n2)。

[0107]

使用等式(12),可以确定供应至燃烧装置2的混合气体的燃料供应率f

m’(nl/h,含n2)。

[0108]

[数学式18]

[0109]

等式(12):f

m’=f

m

×

100/(100

‑

n

2l

)

[0110]

其中,n

2l

是低浓度罐中气体的氮浓度(体积百分比)。

[0111]

实施例

[0112]

(实施例1)

[0113]

本实施例示出了应用根据本发明的燃料重整装置1产生用于基准燃料为甲烷、燃料供应率为w0=1.0kg/h且发电量为1000wh的燃烧装置的燃料的实施例。

[0114]

控制装置10存储43cm/s作为甲烷的最大燃烧率,并且还存储346cm/s作为氢的最大燃烧率,以及存储8cm/s作为氨的最大燃烧率。基于这些最大燃烧率,使用等式(1)计算的混合气体的燃烧率系数c为0.104。将燃烧率系数c代入等式(2),并计算氢在混合气体中所占的体积分数m,得到体积分数为0.319。由此,氨的体积分数为0.681。由重整器5产生的高浓度氢和来自氨罐的氨供应至混合罐7,并将它们混合。基于等式(3)计算此时混合气体的高热值h

m

为141.8

×

0.319+22.5

×

0.681=60.6。同时,基准气体甲烷的高热值h0为55.5。通过将这些值应用于等式(4),混合气体相对于基准燃料的重量流速分数w

m

计算为0.917。同时,由于混合气体的分子量m

w

为12.2,所以通过使用等式(6)可以确定混合气体的燃料供应率f

m

为28.0nl/h。另外,为了使燃料供应率f

m

维持在28.0nl/h,使用等式(7)将供应至混合罐的氢的供给量确定为8.9nl/h。类似地,使用等式(8)将供应至混合罐的氨的供应量确定为19.1nl/h。通过以28.0nl/h的速度供应由控制装置10控制为氢

‑

氨体积比例为0.319:0.681的混合气体,燃烧装置2实现了期望的燃烧。

[0115]

(实施例2)

[0116]

接下来,示出了将根据本发明的燃料重整装置30应用于产生用于如实施例1中的燃烧装置的燃料的一个实施例,其中基准燃料为甲烷,燃料供应率为w0=1.0kg/h,且发电量为1000wh。在本实施例中,氨分解催化剂反应器31产生的低浓度氢气的氢气浓度h

2l

为7.7vol%。

[0117]

控制装置10,与实施例1一样,存储甲烷、氢以及氨的最大燃烧率和高热值。然后,通过使用等式(1)至(6),确定混合气体的燃料供应率f

m

为28.0nl/h,并且氢的混合分数为0.319。此外,控制装置10使用等式(9)将高浓度氢罐6的混合分数(基于体积)m

h

确定为0.262。因此,使用等式(10)确定由高浓度氢罐6供应至混合罐7的氢供应量为7.3nl/h。

[0118]

为了通过重整器5产生7.3nl/h的氢并将氢供应至混合罐7,控制装置10从氨罐4向重整器5供应24.2l/min的氨。然后,向重整器5供应20kv的电压,以产生氢。此时,由重整器5供应至高浓度氢罐6的氢气的浓度为99.999%,几乎是纯氢。

[0119]

控制装置10使用等式(11)和(12)确定供应至混合罐7的低浓度氢气的供应量为2.12nl/h。为了产生低浓度氢气,控制装置10将氨分解催化剂反应器的反应温度设定为250℃,并供应19.3l/min的氨。此时,氨分解催化剂反应器31以2.12nl/h的速度生成由7.5%的氢、90%的氨以及2.5%的氮组成的气体。因为控制装置10从高浓度氢罐6向混合罐供应7.3nl/h的氢气,同时从低浓度氢罐向混合罐供应2.12nl/h的低浓度氢气,混合罐内的气体保持在31.8%的氢、66.4%的氨,以及为1.8%的氮。通过以28.5l/min的速度将来自混合罐的气体作为燃料气体供应至燃烧装置2,燃烧装置2可以保持期望的燃烧。

[0120]

(实施例3)

[0121]

示出了将燃料重整装置30应用于产生用于甲烷气体发动机的燃料的一个实施例。控制装置10将氨分解催化剂反应器的温度设定为250℃以产生氨分解率为10%的低浓度氢混合气体,并将此气体储存在低浓度氢罐32中。生成的低浓度氢混合气体的组成为7.5%的氢、90%的氨、2.5%的氮。接下来,重整器5产生氢含量为99%的氢气,并将此气体储存在高浓度氢罐6中。然后,将73.8%的低浓度氢气和26.2%的高浓度氢气混合,并储存在混合罐7中。这种混合燃料的最大燃烧率为43cm/s,与甲烷的最大燃烧率相匹配。此外,由于此混合燃料的高热值为61mj/kg,超过了甲烷的高热值55.5mj/kg,因此,阀门23的流速受到了控制,使得混合燃料进入甲烷气体发动机的流速乘以0.92。这允许燃烧装置2实现期望的燃烧。

[0122]

虽然已经基于上述实施例描述了根据本发明的燃料重整装置和燃料重整方法,但是根据权利要求的范围的本发明不限于这些实施例,并且可以对燃料重整装置的构造进行适当修改。例如,如上所述,高浓度氢罐不是必需的,可以由重整器直接向混合罐供应高浓度氢气。响应于燃烧装置2的燃烧特性,控制装置的控制内容可以每秒改变。

[0123]

附图标记说明

[0124]

1,30 燃料重整装置

[0125]

2 燃烧装置

[0126]

3 负荷

[0127]

4 氨罐

[0128]

5 重整器

[0129]

6 高浓度氢罐

[0130]

7 混合罐

[0131]

8 送风机

[0132]

10 控制装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1