一种电子节温器的控制系统的制作方法

1.本发明涉及一种发动机控制系统,更具体的说涉及一种智能电子节温器的控制系统。

背景技术:

2.汽车节温器是根据冷却水温度的高低自动调节进入散热器的水量,改变水的循环范围,以调节冷却系统的散热能力,保证发动机在合适的温度范围内工作。节温器必须保持良好的技术状态,否则会严重影响发动机的正常工作。

3.现在的电子节温器都是节温器内部集成了加热电阻丝,发动机ecu直接给电阻丝加热,ecu内部集成了驱动电阻丝加热的芯片电路,这样ecu给节温器加热时,会有一股较大的电流,不利于ecu的稳定,并且较大的电流会带来信号干扰。电子节温器现在存在的第二个问题是,电子节温器是开环控制的,电子节温器本身的温度和行程没有反馈机制,电阻丝加热后,电子节温器有没有执行到具体的命令都没有检测和反馈。

技术实现要素:

4.为了解决以上问题,本发明提供了一种电子节温器的控制系统,实现了电子节温器的智能控制和智能驱动,将电子节温器做成了智能硬件,发动机ecu只需要通过can总线给电子节温器发送开度命令,就可以控制节温器的运行,不再需要ecu给电子节温器输出控制电流了;通过给电子节温器的输出驱动轴加装位置检测传感器,实现了电子节温器的输出位置反馈功能,从而达到位置闭环控制和故障诊断的功能。

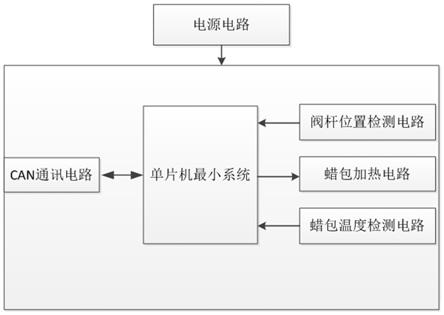

5.为解决以上技术问题,本发明采用以下技术方案:一种电子节温器的控制系统,包括单片机最小系统、can通讯电路、电源电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路,can通讯电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路连接单片机最小系统,电源电路连接单片机最小系统、can通讯电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路。

6.进一步的,所述单片机最小系统包括芯片u1,芯片u1的型号为fs32k116lit0vfmt。

7.进一步的,所述芯片u1的3脚和21脚接5v,芯片u1的4脚和20脚连接有电容c1一端、晶振y1的4脚、晶振y1的2脚、电容c6一端、电容c5一端、电容c2一端和电容c3一端,并接地,芯片u1的6脚连接有电阻r2一端、电容c1另一端和晶振y1的3脚,芯片u1的5脚连接有电阻r2另一端、晶振y1的1脚和电容c6一端;电容c5另一端连接有接插件p1的4脚和电阻r1一端,电阻r1另一端、电容c2另一端和电容c3另一端接vcc;接插件p1的2脚连接芯片u1的31脚,接插件p1的3脚连接芯片u1的36脚,接插件p1的5脚接地,芯片u1的41脚连接有二极管d6一端,二极管d6另一端连接有电阻r27一端,电阻r27另一端接vcc。

8.进一步的,所述电源电路包括芯片u5,芯片u5的型号为max17501btevkit,芯片u5的vin脚接vcc,芯片u5的en/uvlo脚连接有电阻r10一端和电阻r12一端,电阻r10另一端接vcc,芯片u5的vcc脚连接有电容c21一端,芯片u5的ss脚连接有电容c22一端,电容c22另一

端、电容c21另一端和电阻r12另一端接地,芯片u5的10脚连接有电感l3一端,芯片u5的5脚连接有电容c17一端、电容c18一端、电容c19一端、电容c20一端和电感l3另一端,并接vcc,芯片u5的1脚、0脚、9脚、电容c17另一端、电容c18另一端、电容c19另一端和电容c20另一端接地。

9.进一步的,所示电源电路还包括焊盘p3,焊盘p3的一端连接有二极管d2一端并接vcc,二极管d2另一端连接有电感l1一端和电容c14一端,电感l1另一端连接有电容c15一端和电容c16一端并接vcc,电容c14另一端、电容c15另一端和电容c16另一端接地;所述电源电路还包括焊盘p5,焊盘5的一端连接有电感l2一端并接地,电感l2另一端接地,电阻r6一端接vcc,电阻r6另一端连接有二极管d1一端,二极管d1另一端接地。

10.进一步的,所述蜡包加热电路包括电加热管pt1,电加热管pt1一端接地,电加热管pt1另一端连接有场效应管q1的源极一端,场效应管q1的漏极一端接vcc,场效应管q1的栅极一端连接有电阻r28一端和电阻r29一端,电阻r29另一端接地,电阻r28另一端连接有芯片u1的8脚。

11.进一步的,所述蜡包温度检测电路包括ntc热敏电阻r31,ntc热敏电阻r31的一端接地,ntc热敏电阻r31另一端连接有电阻r30一端和芯片u1的34脚,电阻r30另一端接vcc。

12.进一步的,所述can通讯电路包括芯片u7,芯片u7的型号为taj1042tk/3。

13.进一步的,所述芯片u7的vdd接vcc,芯片u7的gnd接地,芯片u7的txd脚连接有芯片u1的1脚,芯片u7的rxd脚连接有芯片u1的2脚,芯片u7的5脚接vcc,芯片u7的8脚接地,芯片u7的7脚连接有焊盘p6一端、电阻r13一端和tvs二极管d3的2脚,芯片u7的6脚连接有电阻r13另一端、焊盘p7一端和tvs二极管d3的1脚,tvs二极管d3另一端接地。

14.进一步的,所述阀杆位置检测电路包括芯片u9,芯片u9的型号为mlx90365,芯片u9的vdd脚连接有电容c32一端和电阻r23一端,电阻r23另一端连接有电容c31一端,并接vcc,芯片u9的test0脚、芯片u9的test2脚和芯片u9的no used脚连接有电容c32另一端和电容c31另一端,并接地;芯片u9的7脚连接有电容c33一端,芯片u9的8脚、芯片u9的6脚和电容c33另一端接地,芯片u9的5脚连接有电阻r24一端和电容c34一端,电阻r24另一端连接有电容c35一端和芯片u1的33脚,电容c34另一端和电容c35另一端接地。

15.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:本发明增加了阀杆位置反馈功能,该功能可以检测到节温器阀杆的实际位置,作为闭环控制的反馈,一旦检测到节温器阀门没有开启到预定的开度上,就可以判断节温器故障,或者作为继续调整节温器的反馈依据;通过can总线通讯的方式,将电子节温器做成智能硬件,电子节温器上集成了加热电阻丝,加热电阻丝的驱动电路,can通讯电路,电源转换电路,位置检测电路,智能控制芯片,实现了电子节温器的自行控制,自行驱动功能,只需要通过can总线接受ecu的命令,就能自行输出响应的电阻丝加热电流,不需要ecu自己集成这些电路,也不需要ecu自己发出很大的控制电流了。

16.当发动机控制单元给节温器发出开度信号时,电子节温器就能自行开启到预定行程,如果长时间检测到电子节温器没有按照预定的开度执行,就可以判断节温器故障;当判断节温器故障之后can总线会向发动机控制单元发送故障信号。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

18.图1为本发明的控制系统的结构框图;图2至图7为本发明的控制系统的电路原理图;图8为本发明中电子节温器的结构示意图。

具体实施方式

19.实施例,如图8所示,一种电子节温器包括输出驱动轴1,输出驱动轴1上安装有加热蜡包2,加热蜡包2内安装有加热电阻丝3,输出驱动轴1上安装有磁铁4,磁铁4一侧安装有磁场强度检测芯片5。

20.如图1所示,一种电子节温器的控制系统包括单片机最小系统、can通讯电路、电源电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路,can通讯电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路连接单片机最小系统,电源电路连接单片机最小系统、can通讯电路、阀杆位置检测电路、蜡包温度检测电路和蜡包加热电路。

21.如图2所示,所述单片机最小系统包括芯片u1,芯片u1的型号为fs32k116lit0vfmt,芯片u1的3脚和21脚接5v,芯片u1的4脚和20脚连接有电容c1一端、晶振y1的4脚、晶振y1的2脚、电容c6一端、电容c5一端、电容c2一端和电容c3一端,并接地,芯片u1的6脚连接有电阻r2一端、电容c1另一端和晶振y1的3脚,芯片u1的5脚连接有电阻r2另一端、晶振y1的1脚和电容c6一端;电容c5另一端连接有接插件p1的4脚和电阻r1一端,电阻r1另一端、电容c2另一端和电容c3另一端接vcc;接插件p1的2脚连接芯片u1的31脚,接插件p1的3脚连接芯片u1的36脚,接插件p1的5脚接地,芯片u1的41脚连接有二极管d6一端,二极管d6另一端连接有电阻r27一端,电阻r27另一端接vcc。

22.如图3所示,所述电源电路包括芯片u5,芯片u5的型号为max17501btevkit,芯片u5的vin脚接vcc,芯片u5的en/uvlo脚连接有电阻r10一端和电阻r12一端,电阻r10另一端接vcc,芯片u5的vcc脚连接有电容c21一端,芯片u5的ss脚连接有电容c22一端,电容c22另一端、电容c21另一端和电阻r12另一端接地,芯片u5的10脚连接有电感l3一端,芯片u5的5脚连接有电容c17一端、电容c18一端、电容c19一端、电容c20一端和电感l3另一端,并接vcc,芯片u5的1脚、0脚、9脚、电容c17另一端、电容c18另一端、电容c19另一端和电容c20另一端接地。

23.所述电源电路还包括焊盘p3,焊盘p3的一端连接有二极管d2一端并接vcc,二极管d2另一端连接有电感l1一端和电容c14一端,电感l1另一端连接有电容c15一端和电容c16一端并接vcc,电容c14另一端、电容c15另一端和电容c16另一端接地。

24.所述电源电路还包括焊盘p5,焊盘5的一端连接有电感l2一端并接地,电感l2另一端接地,电阻r6一端接vcc,电阻r6另一端连接有二极管d1一端,二极管d1另一端接地。

25.如图4所示,所述蜡包加热电路包括电加热管pt1,电加热管pt1一端接地,电加热管pt1另一端连接有场效应管q1的源极一端,场效应管q1的漏极一端接vcc,场效应管q1的栅极一端连接有电阻r28一端和电阻r29一端,电阻r29另一端接地,电阻r28另一端连接有

芯片u1的8脚,蜡包加热电路用于控制加热蜡包2进行加热。

26.如图5所示,所述蜡包温度检测电路包括ntc热敏电阻r31,ntc热敏电阻r31的一端接地,ntc热敏电阻r31另一端连接有电阻r30一端和芯片u1的34脚,电阻r30另一端接vcc。

27.如图6所示,所述can通讯电路包括芯片u7,芯片u7的型号为taj1042tk/3,芯片u7的vdd接vcc,芯片u7的gnd接地,芯片u7的txd脚连接有芯片u1的1脚,芯片u7的rxd脚连接有芯片u1的2脚,芯片u7的5脚接vcc,芯片u7的8脚接地,芯片u7的7脚连接有焊盘p6一端、电阻r13一端和tvs二极管d3的2脚,芯片u7的6脚连接有电阻r13另一端、焊盘p7一端和tvs二极管d3的1脚,tvs二极管d3另一端接地。

28.如图7所示,所述阀杆位置检测电路包括芯片u9,芯片u9的型号为mlx90365,芯片u9的vdd脚连接有电容c32一端和电阻r23一端,电阻r23另一端连接有电容c31一端,并接vcc,芯片u9的test0脚、芯片u9的test2脚和芯片u9的no used脚连接有电容c32另一端和电容c31另一端,并接地;芯片u9的7脚连接有电容c33一端,芯片u9的8脚、芯片u9的6脚和电容c33另一端接地,芯片u9的5脚连接有电阻r24一端和电容c34一端,电阻r24另一端连接有电容c35一端和芯片u1的33脚,电容c34另一端和电容c35另一端接地,阀杆位置检测电路用于控制磁场强度检测芯片工作。

29.本发明的工作原理如下:1、ecu通过can通讯电路向电子节温器发送控制命令,电子节温器控制系统根据接收到的命令输出pwm信号,控制mos管的通断,实现对加热管的控制,加热管对蜡包进行加热,控制阀门开启根据控制命令的不同,可调节输出pwm的占空比,进而控制发热管的温度,实现对阀门位置的精准控制;2、蜡包内部有蜡包温度检测电路,ntc热敏电阻检测当前蜡包温度,通过can通讯电路将该温度反馈给ecu,防止蜡包温度过高;3、阀杆上装有位置检测传感器,实时检测当前阀杆位置,通过can通讯电路将该位置反馈给ecu。

30.本发明中将电子节温器做成智能硬件的形式,电子节温器自带加热电阻丝驱动芯片,自带can通讯电路,自带单片机最小系统,并且电子节温器自带电源芯片,电子节温器只需要从发动机蓄电池上接24v供电电源,从发动机can总线上连接can通信线路即可。

31.电子节温器的工作方式是,电子节温器与发动机ecu通过can通讯电路进行通讯,ecu发送加热命令给芯片u1,芯片u1自行计算后,输出响应的pwm控制参数给场效应管q1,场效应管q1执行命令,输出相对应的电流值,电加热管加热电阻丝,电阻丝加热量的大小,可以通过芯片u1的pwm控制值来调节,实现了ecu控制信号和驱动信号的分离,不会让ecu输出较大的电流值。

32.蜡包温度检测电路中ntc热敏电阻检测当前蜡包温度,通过can通讯电路将该温度反馈给ecu,若温度过高ecu发送停止加热命令给芯片u1,芯片u1发送命令给场效应管q1,场效应管q1执行命令停止驱动电加热管加热,防止蜡包温度过高。

33.为了解决电子节温器加热后执行器没有反馈的问题,本发明在电子节温器的输出驱动杆上加装了磁铁,通过磁场强度感应芯片感应磁铁的位置,能够准确得出节温器输出驱动杆的位置反馈信号,从而将原来的开环控制变成闭环控制,并且通过判断输出杆为位置,也实现了电子节温器的故障诊断功能,如果智能控制芯片长期监测到电子节温器的输

出驱动杆没有运行到指定位置,就可以初步判断电子节温器故障。

34.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1