用于机动车辆气缸盖组件的隔热排气口衬套的制作方法

1.本公开涉及机动车辆内燃发动机的气缸盖,更具体地,涉及气缸盖组件的隔热排气口衬套。该隔热排气口衬套用于减少来自排气的热损失、加速催化剂升温、减少发动机冷却需求,并且提高排气回收的可能性。

背景技术:

2.隔热发动机排气口减少来自发动机排气的热损失,从而提高排放控制设备(如催化转化器或热反应器)的性能。已开发出了在排气口中的衬套,这些衬套用于减少经过发动机排气口壁的热损失。排气口衬套的一个实例包括喷涂在铸造气缸盖的排气口中的喷涂涂层。因为喷射涂覆是可视过程,所以使涂层沉积于排气口内的所有表面上是稍微麻烦的,并且不正确的喷射涂覆会导致涂层随后发生粘附破坏和脱落。排气口衬套的另一个实例包括相互间隔的内管状金属壳和外管状金属壳,并且在内管状金属壳与外管状金属壳之间有气隙。在外壳周围铸造金属气缸盖,同时将可移除镶圈定位于内壳内靠近排出口的位置。铸造金属气缸盖后,将镶圈移除并且用衬垫构件替换。由于在内壳与外壳之间的气隙,内壳可能支撑不足并且衬套可能会失效。

3.因此,虽然排气口衬套可部分地实现它们的预期目的,但需要一种新的改进的排气口衬套来解决这些问题。

技术实现要素:

4.根据若干方面,提供了一种流体连接到机动车辆内燃发动机的气缸盖组件的隔热排气口衬套。该隔热排气口衬套包括密封层,该密封层是具有限定用于流体连接到内燃发动机且接收排气的通道的第一表面的管道。密封层还包括与第一表面相对的第二表面。衬套还包括涂覆于密封层的第二表面上的热障层。热障层是多孔无纺材料,用于支撑气缸盖的密封层并减少从密封层到气缸盖的热传递。

5.一个方面,热障层通过用粘结剂将多个空心微球粘附到模具并烧结热障层而形成,其中这些空心微球是由金属或陶瓷制成。

6.另一个方面,热障层还包括保护层,该保护层联接到与密封层相对的热障层的一侧。

7.另一个方面,热障层包括通过将液体陶瓷与发泡剂混合而形成的泡沫层。

8.另一个方面,热障层包括通过将开孔聚合物泡沫浸渍于陶瓷浆料并且在窑或炉中对该浸渍泡沫进行烧制而形成的陶瓷泡沫。

9.另一个方面,热障层包括附接到密封层的第二表面的面朝内表面,面朝外表面和在该面朝内表面与面朝外表面之间的壁厚,并且密封层包括延伸穿过热障层的壁厚的至少一个凸缘,该凸缘用于将排气口衬套定位于模具中以便将砂芯吹入其中并将多件内密封表面的各个件加以连接。

10.根据若干方面,用于机动车辆内燃发动机的气缸盖组件包括隔热排气口衬套。该

衬套包括采用管道形式的密封层,该管道具有第一表面,该第一表面限定用于流体连接到内燃发动机且接收排气的通道。密封层还具有与第一表面相对的第二表面。衬套还包括形成于密封层的第二表面上的热障层,其中该热障层是由多孔无纺材料形成。气缸盖组件还包括在隔热排气口衬套周围铸造的气缸盖。

11.一个方面,热障层是通过用粘结剂将多个空心微球粘附到模具并烧结热障层而形成,其中空心微球是由金属或陶瓷制成。

12.另一个方面,热障层还包括保护层,该保护层联接到与密封层相对的热障层的一侧。

13.另一个方面,热障层包括通过将液体陶瓷与发泡剂混合而形成的泡沫层。

14.另一个方面,热障层包括通过将开孔聚合物泡沫浸渍于陶瓷浆料并将浸渍泡沫在窑或炉中进行烧制而形成的陶瓷泡沫。

15.另一个方面,热障层包括接到密封层的第二表面的面朝内表面,面朝外表面和在面朝内表面与面朝外表面之间的壁厚,并且密封层包括一个或多个凸缘,这些凸缘延伸穿过热障层的壁厚并且直接地与气缸盖接合用以将隔热排气口衬套定位于气缸盖中。

16.根据若干方面,提供了一种制造具有用于机动车辆内燃发动机的气缸盖和排气口衬套的气缸盖组件的方法。密封层是管道,该管道是由限定用于连接到内燃发动机且接收排气的通道的第一表面而形成。密封层还包括与第一表面相对的第二表面,将热障层涂覆于密封层的第二表面上,其中该热障层是由多孔无纺材料形成。该方法还包括在隔热排气口衬套周围铸造气缸盖。

17.一个方面,压力机冲压密封层的一对部件。这对部件相互附接而形成衬套,其中衬套具有限定通道的第一表面、与第一表面相对的第二表面和从第二表面延伸的一个或多个凸缘。这些凸缘用于将衬套定位于模具中。

18.另一个方面,利用粘结材料或压接装置将这对密封层部件相互附接。

19.另一个方面,往围绕密封层部件的模腔的一部分填充浆料以在密封层的第二表面上形成热障层,并且该浆料包含陶瓷或多个微球。该方法还包括烧制模具。

20.另一个方面,将粘结剂与多个微球的混合物喷涂于密封层的第二表面上以形成热障层,并且使密封层与微球烧结到一起。在热障层上形成保护层并对其进行烧制。

21.另一个方面,将砂芯镶圈置于衬套中,并且在衬套周围铸造气缸盖,使得密封层的凸缘直接地接触气缸盖。

22.另一个方面,利用注射成型工艺,通过在密封层周围注入泡沫层并在窑或炉中烧制泡沫层而在密封层周围形成热障层,其中该泡沫层包含液体陶瓷与发泡剂的混合物。

23.另一个方面,利用注射成型工艺,将开孔聚合物泡沫浸渍于陶瓷浆料并在窑或炉中烧制该浸渍泡沫而在密封层周围形成热障层。

24.基于本文中所提供的描述,进一步的应用范围将变得显而易见。应当理解的是,描述和具体实例只是为了说明的目的而并非意图限制本公开的范围。

附图说明

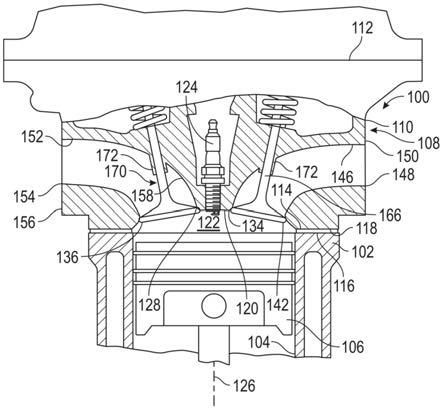

25.图1是机动车辆的一个示例性内燃发动机的一部分的放大剖视图,示出了该发动机具有气缸盖组件,该气缸盖组件包括流体连接到发动机的隔热排气口衬套;

26.图2是图1的气缸盖组件的一部分的透视图,示出了该组件包括气缸盖、进气口衬套、和铸造于气缸盖中的隔热排气口衬套;

27.图3是图1的进气口衬套和隔热排气口衬套的仰视平面图;

28.图4是图1的隔热排气口衬套的侧视图;

29.图5是沿直线5

‑

5所截取的图1的隔热排气口衬套的剖视图,示出了包括密封层、形成于密封层上的热障层和涂覆于热障层上的保护层的衬套;

30.图6是图5中包围于圆圈6内的衬套的放大剖视图,示出了在保护层周围铸造的气缸盖,该保护层又涂覆于热障层上,使得保护层防止熔融的气缸盖金属溶解金属热障层;

31.图7是图5的密封层的分解透视图,示出了构成密封层的两个冲压部件;

32.图8a是图7的密封层的侧视图,示出了通过将两个冲压部件相互紧固而形成密封层的步骤;

33.图8b是图8a的密封层的侧视图,示出了将密封层置于热障层模具中的步骤;

34.图8c是图8b的密封层的侧视图,示出了通过将熔融材料注入模具中而在密封层上形成热障层的步骤;

35.图8d是图8c的密封层的侧视图,示出了在热障层上形成保护层以形成衬套的步骤;

36.图8e是图8d的衬套的侧视图,示出了使用砂芯模具将砂芯吹入由衬套限定的通道的步骤;

37.图8f是图8e的衬套的侧视图,示出了从砂芯模具中移除衬套和砂芯的步骤;

38.图8g是图8f的衬套的侧视图,示出了将衬套和砂芯放入气缸盖铸造模型中并往该模型浇入熔融金属的步骤;

39.图8h是图8g的衬套的侧视图,示出了在衬套周围铸造气缸盖的步骤;

40.图9是用于制造图4的隔热排气口衬套的方法的一个实例的流程图;

41.图10是用于制造图4的隔热排气口衬套的方法的另一个实例的流程图;

42.图11是用于制造图4的隔热排气口衬套的方法的又一个实例的流程图;

43.图12是用于制造图4的隔热排气口衬套的方法的再一个实例的流程图。

具体实施方式

44.以下的描述在本质上只是示例性的,而并非意图限制本公开、其应用或使用。

45.参照图1,概括地示出了机动车辆内燃发动机100的一部分。该发动机100包括具有多个气缸104(图中仅示出了其中的一个气缸)的气缸体102。该发动机100还包括多个活塞106(图中仅示出了其中的一个活塞),用以在气缸104中的相关的一个气缸中做往复运动。

46.发动机100还包括气缸盖组件108的一个实例,其包括安装在气缸体102上的气缸盖110,该气缸盖110具有上表面112和下表面114,其中下表面114固定在气缸体的上甲板116,用以用气缸盖衬垫118将气缸104封闭在上表面112与下表面114 之间。在各气缸位置,在气缸盖下表面114中形成燃烧室凹口120,该气缸盖下表面 114与活塞106配合而形成燃烧室122。

47.参照图2和图3,发动机100的该实例的每个气缸包括四个气门。在其他实例中,该发动机的每个气缸可以具有多于或少于四个的气门。更具体地,气缸盖110的燃烧室凹口

120限定四个开口,其中在各开口周围设有气门座。这些开口被称为第一进气口128、第二进气口130、第一排气口132和第二排气口134,其中各个气门座包括第一进气门座136、第二进气门座138、第一排气门座140和第二排气门座142。

48.如在图3中最佳地示出,气缸盖110还限定第一排气口入口144和第二排气口入口146,这些排气口入口具有流体连接到第一排气口132和第二排气口134中的相关的其中一个排气开口的上游端。第一排气口入口144和第二排气口入口146还具有共同的下游端,该下游端经过排气侧壁150流体连接到共同的排气口出口148。可以想到的是,气缸盖的每个气缸可以包括任意数量的排气口,这些排气口流体连接到共同或专用的开口或出口。排气歧管(未图示)附着到排气侧壁150。

49.气缸盖110还包括进气通道152,该进气通道152具有上游端,该上游端流体连接到形成于气缸盖110的进气侧壁156中的进气入口154,其中进气出口流体连接到用于接收进气的进气歧管(未图示)。进气通道152还包括下游端,这些下游端流体连接到第一进气口158和第二进气口160中的相关的其中一个进气口。第一进气口 158和第二进气口160被隔板162分开,并且沿弯曲流动路径从进气通道152延伸至相关的第一进气门座136和第二进气门座138。进气通过进气通道152和进气口158、 160从进气歧管输送至燃烧室122(图1)。

50.如图3中所示,第一排气门164和第二排气门166联接到第一排气口入口144和第二排气口入口146中的相关的其中一个排气口入口,并且第一进气门168和第二进气门170联接到第一进气口入口158和第二进气口入口160中的相关的其中一个进气口入口。各气门164、166、168、170通过气门导管172安装在气缸盖110中进行往复运动。进气门168、170的作用是调节经过进气门座136、138进入燃烧室122的进气的流量,并且排气门164、166的作用是调节从燃烧室中流出的排气的流量。

51.参照图3,气缸盖组件108还包括隔热排气口衬套174(“衬套”)的一个实例,该隔热排气口衬套174附接到第一排气口入口144和第二排气口入口146,用于限定流体连接到发动机气缸的通道180。如图4至图6中最佳示出的,衬套174包括采用管道形式的密封层176,该密封层176具有相对于轴线184径向地面朝内的第一表面 178,用于限定接收排气的通道180。密封层176还包括第二表面182,该第二表面与第一表面178相对并且相对于轴线184径向地面朝外。在本实例中,密封层的第一表面和第二表面的壁厚可以为0.2mm。然而,可以想到的是,密封层可以具有大于或小于0.2mm的壁厚。另外,在本实例中,密封层176包括两个冲压部件186a、186b(图 7和图8a),该两个冲压部件186a、186b具有一个或多个相关的凸缘188a、188b,用于将这些部件相互附接并且形成密封层176。粘结材料(如铜或锌)可以涂覆邻接的凸缘188a、188b,用以将部件186a、186b相互附接。在另一个实例中,可将凸缘相互压接、焊接或者紧固。在又一个实例中,密封层可以是单件的液压成形管。可以想到的是,密封层可以具有利用任何合适的制造工艺形成或组装到一起的任意数量的部件。

52.再次参照图4至图6,衬套174还包括涂覆于密封层176的第二表面182上的热障层190,其中该热障层190包含多孔无纺材料用以在气缸盖110(图1)上支撑密封层176并减少从密封层176传递到气缸盖110的热量。在本实例中,热障层190是通过如下方法而形成:利用一个或多个凸缘188a、188b将衬套174定位于衬套模具191中(图8c和图8d),用带有微球192(图6)的陶瓷浆料或粘结剂填充衬套模具 191,并且对衬套模具191进行烧制从而在衬套的第二表面182上形成热障层190。空心微球192可以由金属或陶瓷制成。在本实例中,微

球192是镍。在另一个实例中,微球是由陶瓷制成。在又一个实例中,热障层可以由陶瓷泡沫制成。可以想到的是,热障层可以包含其他合适的多孔无纺材料,如下面更详细描述的。

53.在本实例中,衬套174还包括保护层194,该保护层194联接到与密封层176相对的热障层190的一侧。保护层194可以在将其从衬套模具中取出之后形成于热障层 190上。保护层194具有在0.3mm和1.0mm之间的壁厚,用以防止当在衬套174周围铸造气缸盖110时金属微球溶解于熔融金属。在本实例中,保护层194具有0.5mm 的厚度并且是由多孔陶瓷制成。在其他实例中,该保护层可以由具有任意合适厚度的钢、铜、镍、铁、铝、锌、锡或其他材料所制成,用于防止热障层溶解。可以想到的是,如果对溶解的防护是不必要的,那么衬套可以不包括涂覆于热障层上的任何层。

54.参照图6,热障层190包括附接到密封层176的第二表面182的面朝外表面196、面朝外表面198和在面朝内表面196与面朝外表面198之间的壁厚。在本实例中,热障层190可以具有在面朝内表面与面朝外表面之间的1.0mm的壁厚。然而,可以想到的是,热障层的壁厚可以大于或小于1.0mm。密封层176的凸缘188a、188b延伸穿过热障层190的壁厚,使得凸缘188a、188b在砂芯模具195(图8e)中支撑衬套 174由此形成砂芯197(图8e和图8f)。砂芯197从衬套的开口中延伸出,并且可以将衬套174和砂芯197从模具195中取出并置于气缸盖铸造模型199中。凸缘188a、 188b和砂芯197将衬套174定位于铸造模型199中(图8g和图8h),因而可以将熔融的金属导入铸造模型199中用以在衬套174周围铸造气缸盖110。另外,在发动机的运行期间,凸缘188a、188b提供受控的路径,该路径用于将热从衬套传递至气缸盖110以防止粘结材料弱化并防止密封层176的部件186a、186b相互分离。在其中密封层包括相互焊接或压接的部件的其他实例中,密封层可以不包括凸缘。

55.可以想到的是,热障层190可以包含其他合适的多孔无纺材料。在另一个实例中,热障层可以是通过将液体陶瓷与发泡剂混合而形成的泡沫层。在又一个实例中,热障层可以是通过将开孔聚合物泡沫浸渍于陶瓷浆料并在窑或炉中对该浸渍泡沫进行烧制而形成的陶瓷泡沫。此外,虽然在本实例中气缸盖包括仅布置在排气口入口内的衬套,但气缸盖的其他实例可以包括布置在进气口入口和排气口入口两者内或者仅布置在进气口入口内的衬套。

56.参照图9,图中示出了制造图1的气缸盖组件的方法200的一个实例。该方法开始于框202,其中形成密封层176。在本实例中,利用压力机(未图示)冲压一对部件186a、186b。

57.在框204,通过将部件186a、186b相互附接而进一步形成密封层176,其中第一表面178限定通道180、第二表面182与第一表面178相对,并且从第二表面182延伸出的一个或多个凸缘188a、188b。在本实例中,可以利用粘结材料将相关部件186a、 186b的凸缘188a、188b相互附接。在另一个实例中,可以将这些凸缘相互压接。可以想到的是,可以利用任何合适的紧固方法将这些部件相互附接。

58.在框206,利用凸缘188a、188b将密封层176定位于衬套模具191中。在一个实例中,该模具可以具有与相关的凸缘188a、188b接合并将密封层176定位于衬套模具191中的通道、基座或其他导向元件。

59.在框208,将热障层190涂覆于密封层176的第二表面182上,其中热障层190 是由多孔无纺材料制成。在本实例中,用浆料193填充衬套模具191(图8c)从而在密封层176的第二表面182上形成热障层190,其中该浆料至少包含陶瓷或金属微球 192(图6)。将衬套模具

191在窑或炉中进行烧制以使陶瓷或微球烧结到一起并烧结到密封层176的第二表面182,并且将衬套174从衬套模具191中取出。可以想到的是,可以利用其他合适的工艺在密封层的第二表面上形成多孔无纺材料的热障层190。

60.在框210,将保护层194涂覆于与密封层176相对的热障层190的一侧,并且对保护层194进行烧制。在另一个实例中,保护层194可以由其他材料制成。在又一个实例中,热障层可以直接地与气缸盖110接合,其中在这两者之间没有其他层。

61.在框212,利用凸缘188a、188b将衬套174定位于砂芯模具195中,砂芯197 形成于衬套174的内部并且也延伸自衬套174的开口。

62.在框214,将结合的砂芯197和衬套174从砂芯模具195中取出并置于气缸盖铸造模型199或铸造模具内。

63.在框216,将熔融的金属倾倒、注入或推进到盖铸造模型199中,其中熔融的金属在全部的砂芯和衬套174周围冷却。气缸盖110可直接地接触保护层194以及一个或多个密封层凸缘188a、188b。在另一个实例中,衬套并不包括保护层,并且气缸盖直接地接触热障层的外表面。

64.在框218,在金属已冷却后,将气缸盖110从模型199中取出,并且使砂芯197 溶解,其中衬套174将被限制于气缸盖110的金属中。从此步骤开始,可以执行形成气缸盖组件108所特有的其他铸造后、机械加工、和组装操作。

65.参照图10,另一个方法300类似于图9的方法200,并且包括以增加100的相同数字所标示的相同步骤。然而,虽然图9的方法200包括框208(其中利用注入成型而形成热障层190并且将保护层194涂覆于热障层190),但方法300包括框308(其中将粘结剂与多个微球的混合物喷涂于衬套174的第二表面182上从而在第二表面 182上形成热障层190,并且烧结衬套174和微球192)。

66.参照图11,又一个方法400类似于图9的方法200,并且包括以增加200的相同数字所标示的相同步骤。然而,虽然图9的方法200包括框208(其中利用注入成型而形成热障层190),但方法400包括框408(其中将密封层176定位于衬套模具内并且通过将泡沫层注入在密封层周围而在密封层周围形成热障层)。该泡沫层是液体陶瓷与发泡剂的混合物。

67.参照图12,再一个方法500类似于图9的方法200,并且包括以增加300的相同数字所标示的相同步骤。然而,虽然图9的方法200包括框208(其中利用注入成型而形成热障层190),但方法500包括框508(其中通过如下方法在密封层周围形成热障层:将开孔聚合物泡沫浸渍于陶瓷浆料,使该浸渍泡沫沉积于密封层上,并且在窑或炉中烧制该浸渍泡沫)。

68.对本公开的描述在本质上只是示例性的,并且不背离本公开的一般含义的变型意图落在本公开的范围内。这种变型不应被看作是对本公开的精神和范围的背离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1